半刚性基层沥青路面抗裂性能测试系统研发

刘志胜,杨 帆,刘力源,2

(1.同济大学 道路与交通工程教育部重点实验室,上海 201804;2.山西交通控股集团有限公司,太原 030002)

0 引言

半刚性基层沥青路面是我们沥青路面的主要结构形式,其较高的承载力是应用推广的关键原因。然而,半刚性沥青路面自身的缺陷-反射裂缝频发,已成为限制沥青路面性能提升的瓶颈[1-2]。为此,关于半刚性基层的材料研发、施工装备提升、控制指标优化等系列研究在国内非常流行[3-7]。但是,国内并没有成熟的路面抗裂性能评价标准试验,导致其设计参数不能准确地反映材料与结构真实的路用性能,其材料在未达到使用寿命时就发生了开裂破坏,造成了严重的浪费。美国伊利诺伊州大学于20世纪90年代针对复合夹层类材料(高分子聚合物抗裂贴,简称“ISAC”)研发了“ISAC抵抗反射裂缝模拟试验装置”,可在环境温度-1 ℃状态下,对该材料在沥青路面中的抗裂性能进行分析与评价[8]。美国德克萨斯州交通委员会研发了“Overlay Tester路面抗裂性能测试仪”,通过测算试件破坏时的循环次数来评价沥青混合料的抗裂性能[9]。比利时国家道路研究中心,研发了“水泥混凝土面板加铺层模拟试验装置”,可在环境温度-5 ℃状态下,通过对混凝土面板裂缝的张开和闭合的循环作用,对不同的抗裂夹层体系的抗裂性能进行评价。瑞士研究人员研发了“沥青路面温度拉裂模拟试验装置”。在环境温度-10 ℃状态下,对玻璃纤维织物+SBS粘层和格栅类材料[10]的抗裂性能进行了循环加载试验。荷兰研究人员研发了沥青路面温度拉裂模拟试验装置。在环境温度0 ℃、20 ℃状态下,对用于桥面应力吸收薄层(EAV改性沥青粘层)的抗裂性能进行慢拉、疲劳、快拉和温缩模拟试验,可对该材料的抗裂性能进行评价。英国Cooper公司研发了一种“CRT-TOT德克萨斯路面抗裂性能测试仪”,用于模拟板块联接处或者裂隙附近的膨胀和收缩运动。综上所述,国内在半刚性基层沥青路面方面没有专门的测试系统。

为通过室内试验对沥青路面抗裂性能进行模拟研究,以及对同类材料性能进行评价,亟需开发沥青路面抗裂性能评价设备。本文深入分析抗裂材料试验仪的工作机理,采用设计方法学对沥青路面抗裂测试设备进行设计,建立沥青路面抗裂测试设备的要求明细,并根据CAD辅助构建功能结构图、整体构造,最后结合设备功能开发计算机辅助操作系统,方便试验的操作,为半刚性基层沥青路面的抗裂性研究提供技术支撑。

1 系统结构及原理

半刚性基层沥青路面出现反射裂缝的原因主要为,沥青混凝土面层在寿命期内反复承受的车辆荷载和温度荷载[11-12]。在施工阶段,半刚性基层主要承受温湿度荷载应力而发生破坏,但在施工完成后,基层温度变化梯度降低,并且沥青混凝土具有一定的流变性能,温度变化对基层的影响相对较小。在系统开发过程中,主要考虑初期的温湿度荷载作用下的开裂破坏,以及后期在基层接缝位置处荷载作用下的开裂破坏。

1.1 施工初期

基层材料受温湿度荷载作用主要包括3种:

1)基层湿度变化引起的干缩;

2)基层由于水化热内部升温与外部散热导致的温度梯度引起的翘曲;

3)昼夜温差引起的横向温缩。

这3种温湿度引起的结构变形主要包括横向位移和纵向翘曲,而这种翘曲应力在基层开裂之前较为显著,开裂之后由于基层板块的缩小而明显减小。因此,在模拟基层开裂对面层反射裂缝的研究中假设只有水平方向的位移对基层裂缝影响,故通过基层底部的横向位移替代温湿度环境引起的应力。如图1所示。

图1 温湿度应力模型

1.2 运营期间

沥青面层所受的应力主要来源包括两种:

1)机动车荷载作用引起的剪应力,以及结构层底的拉应力;

2)环境温度变化引起的温缩作用。

随着运营时间的增长,结构层内部的温湿度环境基本稳定,加上沥青材料的弹塑性特征,环境温湿度应力相对于荷载应力极为微小。因此,荷载的竖向作用引起的荷载应力为主要控制因素。故在运营期间,假设只有竖向的位移对面层裂缝反射有影响。如图2所示。

图2 荷载应力模型

为保证沥青面层反射裂缝的规律性,在基层接缝的两侧,设置竖向位移以模拟车辆荷载作用引起的剪切作用。同时,从施工期间模拟的基层开裂为起点,使得在试验过程中考虑到基层开裂后的传荷能力。

1.3 基于应变特征的设计参数

本文根据已有研究基础,基于应变特征提出以横向、纵向疲劳次数作为设计参数的测试系统。

2 测试系统设计

2.1 功能设计

根据测试系统的开发原理与模拟方法,建立其总功能黑箱如图3所示。

图3 总功能示意图

并将总功能进行分解为如下的分功能:

1)试件部分:按照规定的方法成型试件,并安置到指定位置。

2)计算机部分:设置程序,对试件进行加载。

3)驱动部分:通过驱动能量控制信号,及时调节驱动力、频率与位移的范围。

4)记录部分:借助计算机分别记录不同加载模式的测试结果。控制荷载模式下:选取最终荷载幅度值、疲劳次数;控制位移模式下:选取最终荷载值、疲劳次数。

集成4项分功能,构建测试系统的功能结构,如图4所示。

图4 总功能结构图

2.2 结构设计原理

2.2.1 模拟基层开裂构造设计

要实现上述施工初期基层的开裂模拟,需要一个水平方向的荷载,其结构原理如图5所示。

图5 水平位移引起基层开裂示意图

借助水平活动端模拟温湿度作用下基层产生的应力,水平力往复的作用,系统主要控制量关键技术为:

1)固定端、活动端对基层的固定构造:在对基层底部进行水平位移过程中,由于基层底部受摩擦力而表层不受力,导致力学失衡而发生翘曲,这与实际受力状态不服。因此,必须在顶部增加固定设施。

2)固定端、活动端的预留接缝宽度:为了使的基层开裂位置更加有规律性,进而确保沥青层开裂位置不偏差太远,在活动端和固定段中间设置接缝,接缝的宽度对基层开裂时机有重要的影响。

3)活动端的位移大小范围:活动端的位移大小,由路面服役环境确定,其活动位移值对于由于温湿度疲劳引起的开裂时机有明显的影响。

4)活动端的位移频率、荷载范围:活动端的位移频率和荷载大小,根据工程环境确定,位移频率和荷载大小对于基层开裂时机与裂缝扩展都有重要的影响。

5)基层开裂识别方法:裂缝识别根据活动端受力为依据,当活动端拉力有下降趋势时,其起点定义为基层开裂,当拉力接近最大拉力N%时,认为基层裂缝贯通。

2.2.2 模拟面层开裂构造设计

要实现上述运营期间,沥青面层的开裂模拟,需要一个竖直方向的荷载,其结构原理如图6所示。

图6 竖向位移引起面层开裂示意图

借助竖向活动端模拟荷载作用下沥青面层产生的应力,竖向力往复的作用,使得面层最终在基层裂缝附近开裂。系统主要控制量关键技术为:

1)活动端的位移大小范围:活动端的位移大小,由路面的交通条件确定,其活动位移值对于由于荷载疲劳引起的开裂时机,以及裂缝扩展有明显的影响。

2)活动端的位移频率、荷载范围:活动端的位移频率和荷载大小,根据交通条件确定,位移频率和荷载大小对于基层开裂时机与裂缝扩展都有重要的影响。

3)面层开裂识别方法:裂缝识别根据活动端受力为依据,当活动端竖向压力有下降趋势时,其起点定义为沥青层开裂;当竖向压力为最大值的Y%时,认为沥青层裂缝贯通。

2.3 结构整体构造设计

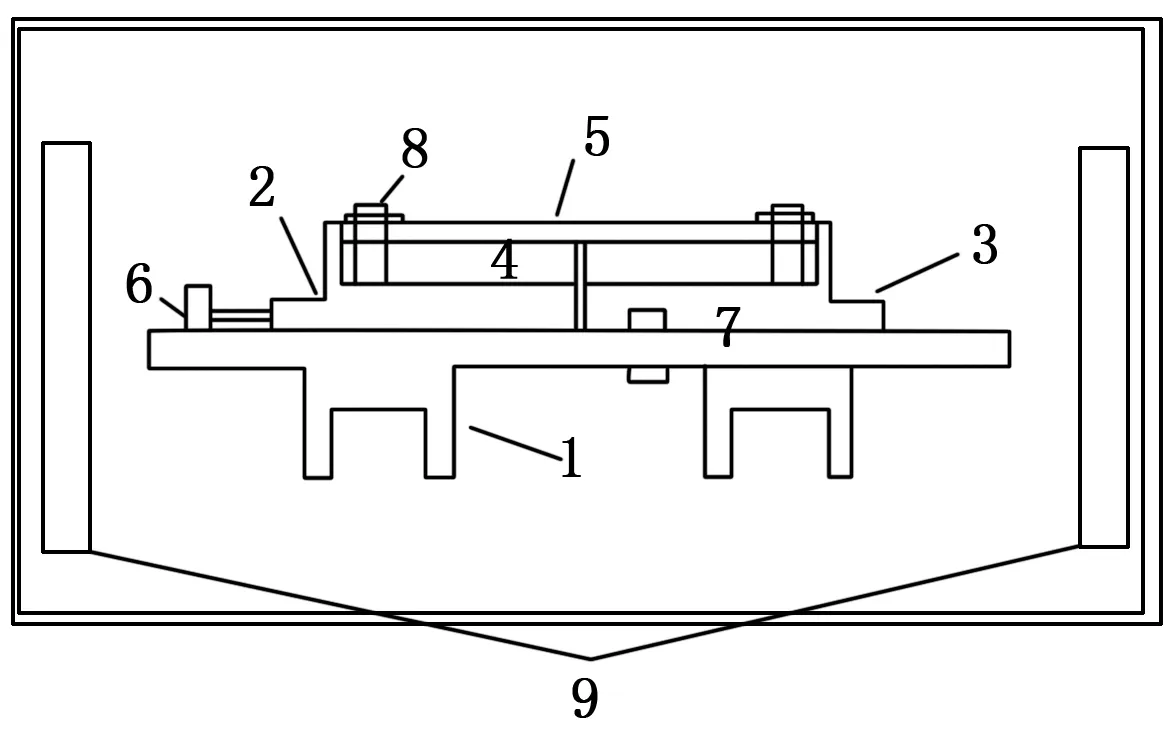

抗裂测试系统所有任务按优先次序可以分为必需要求、次级要求和附加要求三大类。其中,必需要求为产品的主要功能,这是必须满足的要求;次级要求反映了产品的次级功能,可以适当进行取舍;附加要求反映了产品的辅助功能,在条件允许的情况下应尽量满足的要求[13-14]。要实现上述要求,需具备以下构件:

1)固定承载台-1:提供测试所需的平台;

2)水平活动夹具-2:承载试件,提供水平位移的空间,控制裂缝宽度;

3)竖向活动夹具-3:承载试件,提供竖向位移的空间;

4)试件基层-4:为模拟基层裂缝传荷能力提供条件;

5)试件面层-5:抗裂设备的主要研究对象;

6)水平驱动-6:为水平活动夹具提供动力,控制水平运动的频率、幅度、强度;

7)竖向驱动-7:为竖向活动夹具提供动力,控制竖向运动的频率、幅度、强度;

8)定位夹具-8:固定试件,确保在水平、竖向位移过程中不发生翘曲,脱空等;

9)温控装置-9:包括加热管、压缩机、冷凝器、节流元件、蒸发器以及温度调节器。

还包括相关的电动机、导轨等,整体构造结构如图7所示。

图7 整体构造结构简图

抗裂测试系统的工作原理是:试件基层的一半固定到水平活动夹具上,另一半固定到竖向活动夹具上,夹层与面层材料铺到基层上,由定位夹具使其固定到各自的位置。液压泵使其中基层的一半做竖向位移,而另一半保持静止,力学特点分析,这就是面层在间隙处受到剪切作用,位移传感器测试结构的剪切变形量。通过液压泵的重复作用,使面层重复的受到剪切作用,从剪切破坏次数,位移量来评价面层材料的抗剪切性能。承载台、拉伸装置及夹具如图8、图9所示。

图8 承载台及拉伸装置三维视图

图9 试件夹具三维视图

2.4 细部构造设计

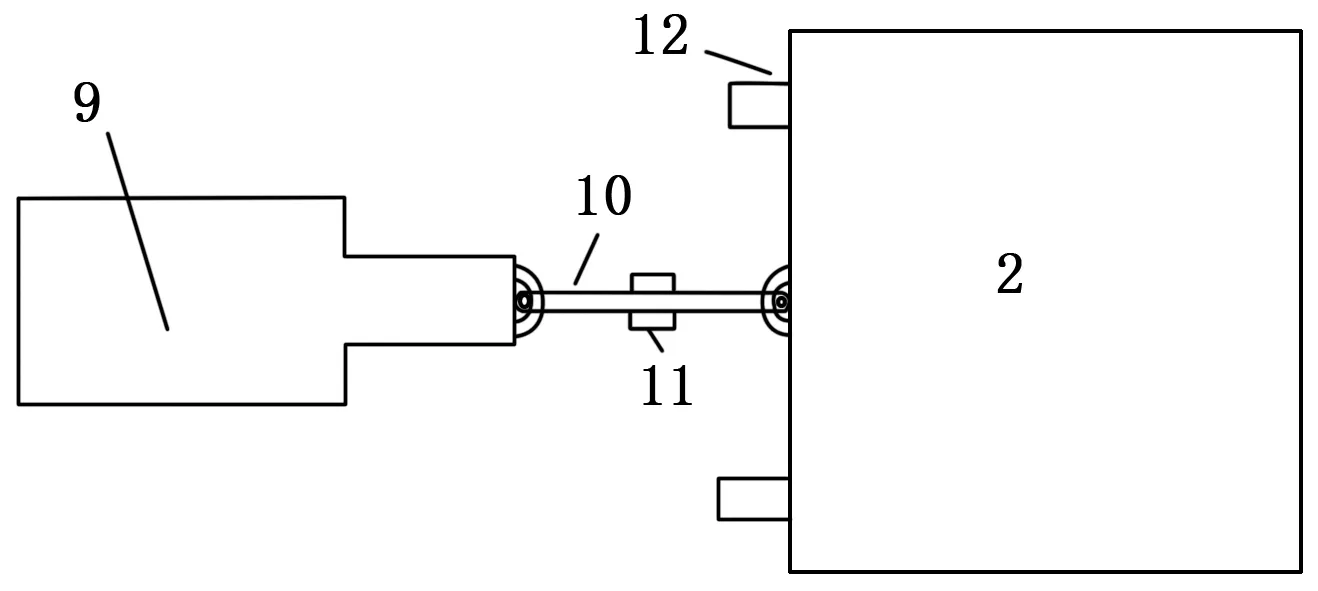

抗裂测试系统的水平拉拔开裂、竖向剪切开裂,都属于材料的疲劳破坏,在模拟疲劳的过程就需要一个往复的构件,其主要包括:电动缸、传动轴、传动轴支座、导轨等,具体构造如图10、图11所示。

图10 水平驱动细部构造结构平面图

图11 竖向驱动细部构造结构图

1)水平电动缸-9:水平活动夹具提供动力,控制水平力大小、频率、幅度。

2)传动轴-10:传递电动缸的荷载,确保动力由于角度、磨损等造成的精度降低时顺利传递荷载。

3)传动轴支座-11:固定传动轴的方位。

4)导轨-12:水平活动夹具提供固定的水平位移方向。

5)竖向电动缸-13:竖向活动夹具提供动力,控制水平力大小、频率、幅度。

6)传动轴支座-14:固定竖向电动缸的方位。

3 测试系统控制模式设计

目前疲劳试验控制模式主要有控制应力加载和控制应变加载两种模式。选用不同加载控制模式对疲劳实验结果影响很大,选用合适的加载控制模式对沥青路面疲劳方程的建立至关重要。故采用有限软件分析不同加载模式下沥青层底应力及应变的敏感程度,确定抗裂测试系统加载模式。

3.1 计算参数

为了验证两种加载控制模式各自的适用条件,采用ABAQUS对国内典型的半刚性基层路面结构进行响应计算,假设沥青层与半刚性基层之间为光滑接触的最不利滑动状态,分别计算沥青层不同厚度的层底的拉应力和拉应变随材料模量衰变的变化率,并最终确定不同厚度沥青面层最合理的疲劳试验加载控制模式。

荷载采标准轴载BZZ-100,当量圆半径R= 10.65 cm,胎压为0.7 MPa。按沥青层模量10%衰减进行沥青层层底弯拉应力和应变计算。应力应变变化率计算公式如下所示:

式中,Δσ和Δε为弯拉应力、弯拉应变的变化率(%);

σ8000和ε8000为面层初始劲度模量8 000 MPa时对应的弯拉应力和弯拉应变;

σi和εi为模量衰减过程中对应的弯拉应力和弯拉应变。

3.2 不同面层厚度层底应力和应变变化率

不同路面结构厚度及模量下层底应力变化率和应变变化率计算结果如表1所示。

表1 层底应力变化率和应变变化率计算结果

由表1可知:

1)当沥青面层厚度<15 cm时,在沥青层模量衰减过程中应力变化率要明显大于应变变化率。此时沥青层不是路面结构主要承重层,沥青层层底应变受主要取决于基层承重层,受本身模量衰减影响较小,因此在疲劳过程中应变变化较小。

2)当沥青面层厚度大于15 cm时,应变变化率明显大于应力变化率。此时沥青层为路面结构中主要承重层,随材料的逐渐衰变,应变越来越大,但由于面层较厚,应力变化不大。

抗裂测试系统主要针对半刚性基层沥青路面材料,试验仪试件采用的沥青层层厚一般小于15 cm,荷载重复作用使面层应力增长较快,以致最后迅速增大而出现路面破裂,这一过程比较符合应变控制模式,因此试验仪采用应变控制模式,即采用水平和竖向位移作为控制量进行试验。

3.3 加载方式及参数确定

3.3.1 水平加载参数

半刚性基层材料的线膨胀系数受集料、配合比、外加剂、龄期、测定环境、冷热循环等因素的影响较大,不同路段的线膨胀系数各不相同,通过调查不同集料类型水泥稳定碎石的线膨胀系数,来确定水平拉伸位移。具体调查结果如表2所示。

表2 不同集料类型胶凝材料膨胀系数

由表2可知:

1)不同集料类型的水泥稳定碎石的线膨胀系数分布在4.76×10-6/℃和12.1×10-6/℃之间,参照《公路水泥混凝土路面设计规范》(JTG D40-2011)规定水泥混凝土板的间距为4~6 m,以ΔT=15 ℃、混凝土面板长度4.5 m为例进行计算,水泥稳定碎石板块的温缩变形幅度介于0.321 3~0.816 75 mm之间,因此试验仪水平位移0~2 mm的设置范围完全满足使用要求。

2)在试验过程中推荐横向拉伸最大位移设置为0.635 mm,在环境温度25 ℃条件下,恒定的开口距离,其水平位移与裂缝间距为4.5 m的普通水泥混凝土路面经过15 ℃的温度变化后的位移量相当。

3.3.2 竖向剪切参数

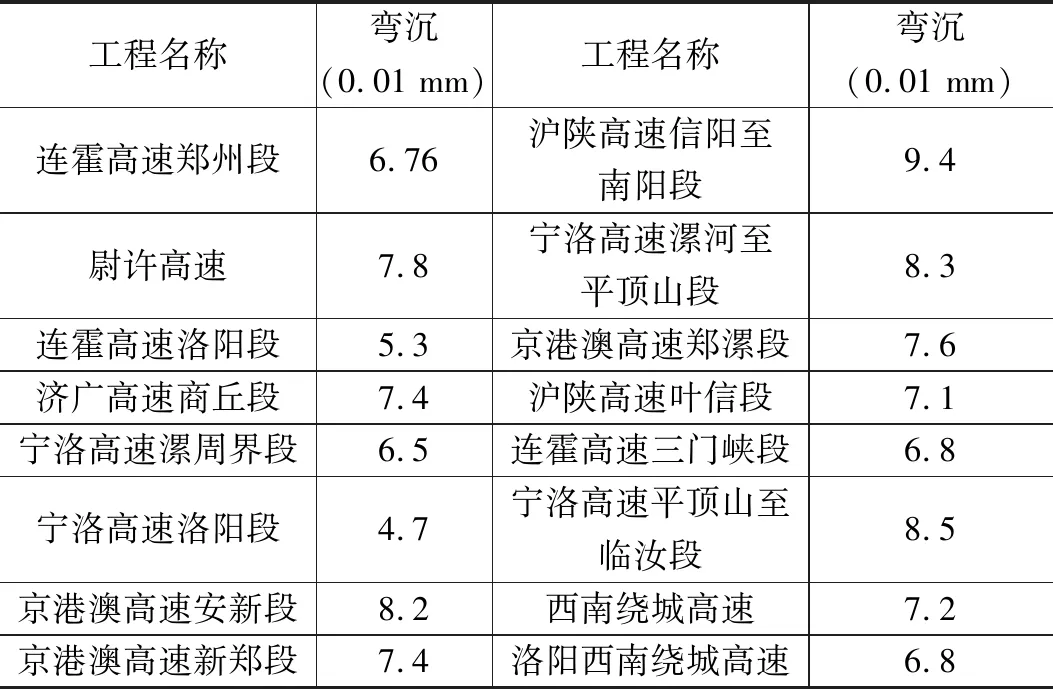

为简化计算,系统调查了河南省内半刚性基层沥青路面的弯沉值,具体如表3所示。

表3 河南省高速公路弯沉值调查结果

由表3可知,半刚性基层路面的弯沉值均在4~10(0.01 mm)之间,且主要集中于7(0.01 mm)附近。因此,试验仪的竖向剪切变形范围控制在0~1 mm之间完全满足正常使用要求。

3.3.3 试验仪其他参数确定

试验仪内部设置有温控装置,温控范围为0~60 ℃,正常试验条件下一般设置为25 ℃,试验仪的加载周期10 s一个周期,荷载形式采用循环的正弦三角形位移波纹,且最大位移恒定不变。

4 计算机辅助操作

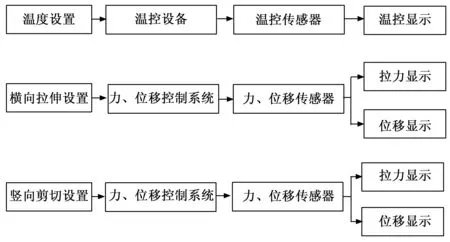

根据仪器的工作原理、检验指标,开发与仪器匹配的计算机辅助操作系统。

4.1 工作流程设计

计算机辅助操作系统主要由温控系统、横向拉伸系统及竖向剪切系统三大系统组成,可以通过控制程序选择位移变化三角波形的周期和振幅,试验时间、循环次数、应力、位移、温度等数据都会被自动存储,数据采集的最小时间间隔为0.1 s。其工作流程和控制流程如图12~13所示。

图12 软件工作流程图

图13 控制系统流程图

4.2 操作界面设计

如图14所示,计算机辅助操作系统打开后,显示主界面,主要有新建、打开、保存、温度设置、横向拉伸设置、竖向剪切设置、温控开始、试验开启、暂停等功能按钮以及显示界面文本输入框。

5 试验结果与分析

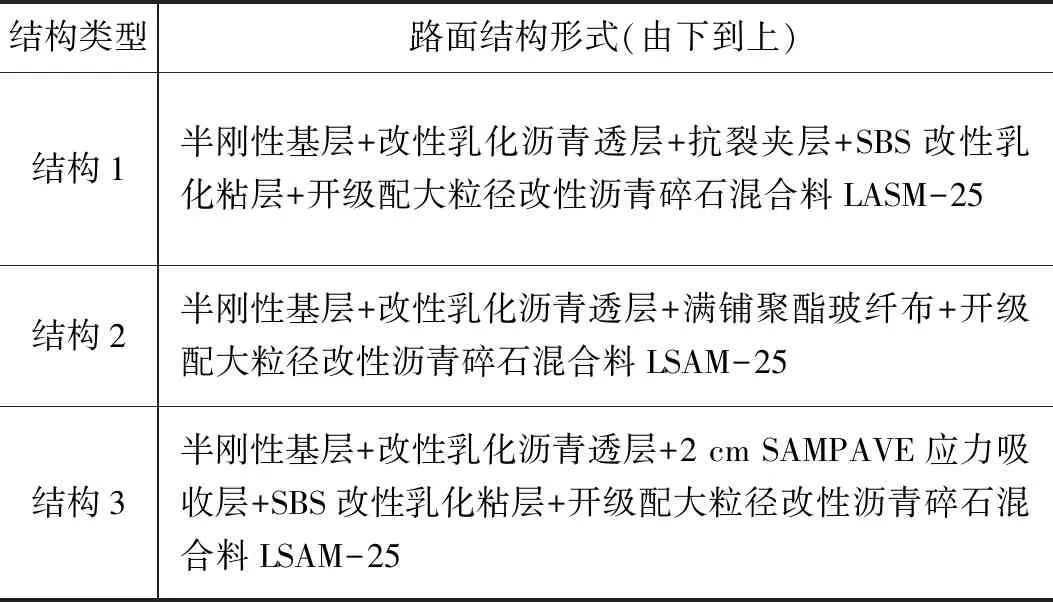

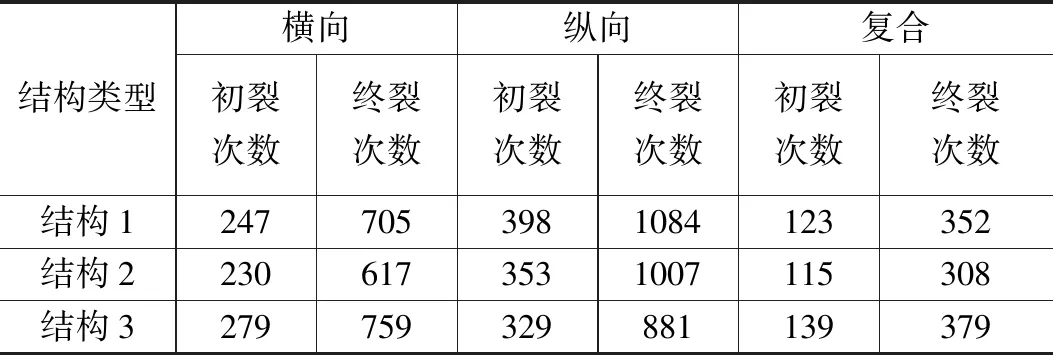

为验证测试系统的试验效果,对3种不同结构组合的沥青路面进行抗裂性能测试。3种路面结构组合如表4所示。

表4 不同类型路面面层结构

分别进行单独横向应变、纵向应变和复合应变3种工况测试,试验结果如表5所示。

表5 抗裂测试系统试验结果 次

结果表明,横纵向应变作用复合耦合时(温度应力和荷载应力耦合作用),3种结构的路面抗裂性能均显著低于单独横向或纵向应变条件下的抗裂性能,测试系统可有效模拟道路路面材料在实际运营过程中的力学状态。

6 结束语

基于半刚性基层沥青路面开裂机理,采用设计方法学对半刚性基层沥青路面抗裂测试系统了进行设计,建立了测试系统的要求明细,并构建了功能结构图、整体构造,基于层底应力敏感性分析确定了测试的控制模式及参数范围,依据仪器的工作原理、检验指标,进行了温控系统、横向拉伸系统、竖向剪切系统设计,开发与仪器匹配的计算机辅助分析软件并进行测试。