超高强铝合金热处理及其抗老化性能研究

党丽

摘 要:5083铝合金在船舶建造中广泛应用于海洋环境中,在高速、大流量和停滞状态下运行时易受腐蚀。为防止腐蚀,进行了固溶热处理。最佳热处理包括在400℃下加热试样90min,然后在水中冷却。此外,最佳的人工老化条件是在200℃下对试样进行120min的老化。用失重法测定热处理试样的腐蚀速率。浸泡试验已经进行了两周。用光学电子显微镜观察了热处理试样的显微组织。固溶热处理后,热处理试样的耐蚀性提高,硬度提高。经过处理后的电导率都有所提高,但溶质离子化除外,并且在163℃和16h条件下的双重老化中电导率最大。

关键词:AA5083;海水溶液;热处理;人工老化

中图分类号:TG146.21 文献标识码:A 文章编号:1001-5922(2021)05-0035-004

Study on Heat Treatment of Super High Strength Aluminum Alloy and Its Anti-aging Properties

Dang Li

(Shaanxi Institute Of Technology , Xi an 710300, China)

Abstract:Aluminum alloy 5083 is commonly used in the ship building application in marine environment and susceptible to corrosion when they are run at high speed velocity, high flow rate condition and stagnate condition. Therefore, solution heat treatment was carried out to prevent corrosion. The optimal heat treatment involved heating specimens for 90 min at 400℃ and then cooling them in water. In addition, the optimal artificial aging condition involved aging specimens for 120 min at 200℃. The corrosion rates of the heat treated specimens were determined using weight loss method. The immersion test has done for 2 weeks. The microstructures of heat treated specimens have been observed using optical electron microscope. The corrosion resistance of heat treated specimens increased after solution heat treatment and the hardness of the specimens also increased. After treatment, the conductivity has been improved, except for solute ionization, and the conductivity is the largest in the double aging at 163℃ and 16 hours.

Key words:AA5083;seawater solution; heat treatment;artificial aging

0 引言

为了降低能源消耗和空气污染,人们对节能材料的需求越来越大,而铝的高强度、刚度重量比、良好的成形性、良好的耐腐蚀性和可回收性使其成为替代较重材料的理想材料。AA5083等可热处理铝合金在氯化物环境中易受局部腐蚀,如点蚀、缝隙腐蚀、晶间腐蚀、剥落腐蚀和应力腐蚀开裂。虽然金属是非常重要的工程材料,但其力学性能的严重倒退是腐蚀。因此,不受控制的腐蚀的影响不仅限于腐蚀效用本身的状态,而且深刻地影响着人类及其经济和社会。在某些情况下,腐蚀产物以一层薄薄的附着膜存在,这层附着膜只会弄脏或使金属失去光泽,并可能对进一步的腐蚀作用起到阻燃作用。在其他情况下,腐蚀产物体积大,多孔,不提供保护。腐蚀是工业中最严重的问题之一,每年造成数十亿卢比的损失。腐蚀的预防和控制是一门高度复杂的科学,由于腐蚀的形式多种多样,并且受到许多外部因素的影响,对于材料防腐蚀而言是一项十分重要的研究课题,具有影响学科发展方向的重大意义和价值。

本实验研究了不同热处理条件下,铝合金AA5083的剥落腐蚀。采用失重法研究了热处理对AA5083铝合金导电性能和腐蚀性能的影响。

1 实验部分

研究不同时效时间热处理对铝合金耐蚀性的影响。测定铝合金热处理后的硬度。用浸没试验法测定铝合金的腐蚀速率。分析了铝合金的腐蚀类型。固溶热处理是将合金加热到适当的温度,在该温度下保持足够的时间,使一种或多种成分进入固溶体,然后迅速冷却,使这些成分保持在固溶体中。沉淀硬化或人工时效是一种或多种成分从固溶体中沉淀而导致硬度显著增加的过程。

金属和合金的力学、物理和化学性质的变化,其原因是原始状态缺乏热力学平衡,在允许原子有足够扩散速率的条件下,结构逐渐接近平衡状态。在硬化或结晶后的高温快速冷却下,热加工金属和合金部分或完全保持高温标度状态的原子结构特征。在纯铝金属的行为中,这种结构的不规则性在于低温下空位的过度集中和晶体结构的其他缺陷的存在。在合金中,结构的不平衡可能与低温下不稳定相的保留有关。最重要的是合金的老化,这是由过饱和溶液的分解引起的。固体溶液中的过饱和状态是指合金在高温下冷却后,由于外加剂的溶解度或合金材料的特殊引入而产生的。应创造的环境条件和所需的加速度通常确定应使用哪些实验室试验。在本试验中,通过以下方法获得适当的加速度:在特定时间段内测量重量损失时,将小批量材料置于试验介质中。在筛选方面,浸没试验仍然是最可靠的方法。它也是確定在某些环境中最适合防腐的材料的最简单和最经济的方法。

1.1 实验装置和设备

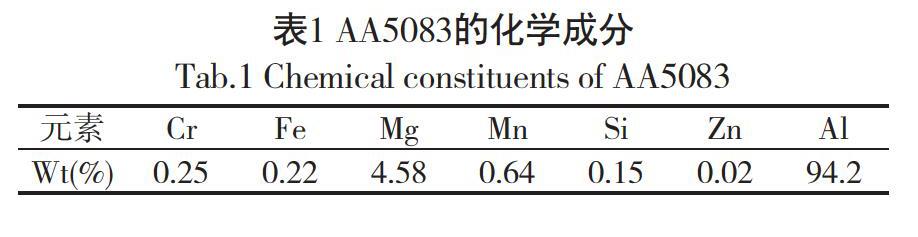

根据不同的试验程序,选择4个相同的材料试件,找出材料在各个阶段的硬度。初步实施固溶热处理工艺。材料选用铝合金5083,厚度6mm。尺寸为材料尺寸:50 mm × 25 mm × 6 mm。表1给出了5083铝合金的化学成分。

AA5083氧化铝合金的热处理工艺包括:①固溶热处理工艺将材料加热至420℃并保持9min,以提高机械性能。加热至420℃后,浸泡3min。然后将材料从炉中取出并淬火;②然后找出材料的硬度。在每一个阶段,我们都必须找出材料的硬度,以便我们可以检查在不同阶段发生的变化。图1表示如上所示的固溶热处理过程。

下一步完成固溶热处理工艺是对材料进行人工时效热处理。在此阶段,将材料保持在150℃和200℃的高温下,如图2所示。这样我们就可以提高材料的硬度。在两个温度下进行人工时效,以了解更好的硬度值和哪个阶段具有更好的机械性能。人工时效在热处理过程中起着关键的作用,它能在低温下恢复由于空位和保留相引起的组织。

收到的试样硬度最初计算值为(HV 76)。在每个老化温度下使用4个试样。计算了4个试样时效后的硬度值。试样经420℃热处理后,在150℃和200℃下人工时效,然后在水中冷却。在200℃、120min人工时效后,硬度最高(HV 86)。

1.2 浸没试验

浸没试验方法测量腐蚀环境中浸没长度引起的腐蚀损伤进展,以及其他加速腐蚀过程的因素。这种方法也称为失重试验方法。为了确定铝合金的腐蚀速率,采用了浸没试验法,该方法经济、高效。

根据ASTM G31浸没试验方法,根据失重试验方法计算腐蚀速率:

mm/y = (W/D×A×T)

式中,W为金属重量损失(单位:mg);D为金属密度(单位:mg/mm3);A为样品面积,单位为mm2;T为时间(年)。

1.3 导电实验

使用979型Technofore电导率仪测量电导率,精度在1%以内,如图3所示。该仪器使用直径为10mm的手持探头测量电导率,单位为%IACS(国际退火铜标准)。在每个样品上的至少3个随机位置测量电导率,然后取平均值,得到整件样品的电导率值。注意确保导电性测量不在边缘或薄片附近进行,以便探针的电场保持在金属中。

2 结果和讨论

2.1 耐腐蚀性能

探讨合金元素对铝合金海水点蚀行为的影响。铝合金5083在自然海水中进行了室温试验。在测试之前,样品在一系列碳化硅砂纸上进行机械抛光,抛光至1200粒度,并用蒸馏水清洗。图4中确定了收到的AA5083试样的浸没试验。这表示腐蚀速率值。

图5所示为150℃下老化两周的AA 5083浸没试验与在150℃下老化的收到试样相比,腐蚀速率值略有降低,因为铝合金中的金属间化合物颗粒在钝化性分解中起主要作用。力学性能的变化也使腐蚀值不同。

在200℃下对5083铝合金进行人工时效两周的浸没试验,如图6所示。失重试验表明,在该温度下,合金的热处理试样的腐蚀速率值低于收到的和150℃。在200℃时,我们得到的腐蚀速率值较低,因为最重要的是合金的老化,这是由超饱和溶液的分解引起的。

在200℃下进行浸没试验后,发现试样有浅坑,如图7所示。在该图中,由于机械性能的变化,试样3显示出较低的腐蚀速率值。200℃浸没试验后腐蚀材料AA5083的微观结构如图8所示。AA5083在海水中遭受点蚀型腐蚀。用光学显微镜分析了腐蚀是点蚀。

2.2 导电性能测定

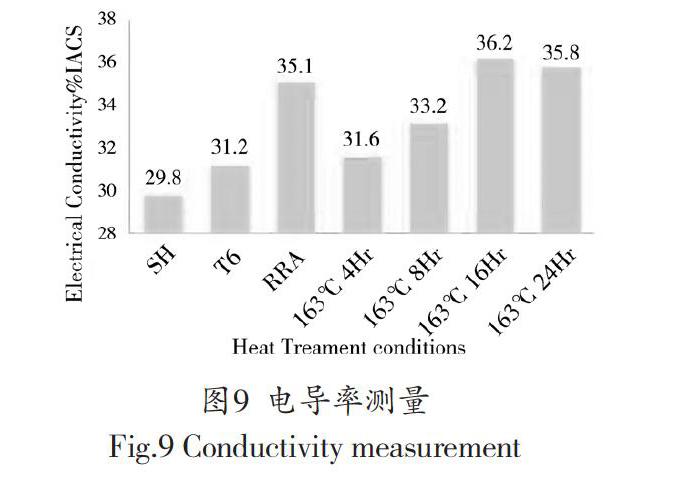

根据ASTM E 1004-02,在每次热处理后测量电导率。电导率是一个重要的监测指标。图9所示为各种处理后的导电率(IACS)。显然,在T6回火后,发现了31.4%的IACS,并且在RRA处理后,它增加到35.1%的IACS。然而,对于163℃;4h的样品,电导率保持与T6状态相同。对于处理,163℃;1h的电导率略微增加至33.2%的IACS。但在163℃;16h的样品中,IACS的电导率显著提高到36.2%,超过RRA处理。对于163℃;2h的样品,其IACS增加至35.8%,与RRA处理相似。每次治疗后立即进行测量,并每隔一天持续15d。后续测量未发现变化。AA5083在不同热处理条件下的导电性变化是由于人工时效处理不同时间段形成的不同沉淀阶段所致。

3 结语

文章研究了经T6热处理、固溶热处理和复相处理的AA5083铝合金的导电性和耐腐蚀性能。实验结果显示:

(1)所有处理的电导率都有所提高,但溶质离子化除外,并且在163℃和1h条件下的双重老化中电导率最大。

(2)AA5083铝合金在200℃下经过120min热前处理后,达到最大硬度(HV86) 。

(3)与固溶热处理和人工时效后的试样相比,材料的硬度值增加。

(4)AA5083的浸没试验表明发生点蚀,失重试验表明,与原先的试样相比,经过热处理试样的腐蚀速率值较低。研究结果表明,铝合金中金属间化合物颗粒的类型对铝合金在海水中的坑状形貌起主要作用。

参考文献

[1]Hosni Ezuber,A. El-Houd,F. El-Shawesh.A Study on the Corrosion Behavior of Aluminum Alloys in Seawater[J]. Materials & Design, 2007,29(4):801-805.

[2]K. C. Ho, J. Lin and T. A. Dean, Constitutive Modeling of Primary Creep for Age Forming an Aluminum Alloy, Mater. Proc. Technol. 2014, 153, 122-127.

[3]M.F. Ibrahim, A.M. Samuel,F.H. Samuel.A preliminary study on optimizing the heat treatment of high strength Al-Cu-Mg-Zn alloys[J]. Materials & Design, 2014, 57: 342-350.

[4]Bo Li,Xiaomin Wang,Hui Chen, et al. Influence of heat treatment on the strength and fracture toughness of 7N01 aluminum alloy[J]. Journal of Alloys and Compounds, 2016, 678: 160-166.

[5]Omid Nejadseyfi,Ali Shokuhfar,Amirreza Dabiri,et al. Combining equal-channel angular pressing and heat treatment to obtain enhanced corrosion resistance in 6061 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 648: 912-918.

[6]郑戬,叶兵,丁文江.高强度耐腐蚀铝合金的研究进展[J].腐蚀与防护, 2015, 36(6): 511-515.

[7]杨修波. Al-Zn-Mg (Cu) 合金的热处理、微观结构与性能研究[D].长沙:湖南大学, 2014.

[8]张少军,沈学宁,欧阳丹霞.时效处理对海洋用 AA6063 铝合金耐腐蚀性的影响[J].舰船科学技术, 2016 (1X): 157-159.

[9]侯健,张彭辉,郭为民.船用铝合金在海洋环境中的腐蚀研究[J].装备环境工程, 2015,12(2): 59-63.

[10]孙文会,张永安,李锡武,等.固溶熱处理对7136铝合金组织性能的影响[J].航空材料学报, 2014,34(3): 35-41.