浅谈钢悬链立管环焊缝无损检验方法的适用性

何 星* 赵焕霆 张天江 张永波 徐 振

(海洋石油工程股份有限公司)

0 引言

浅水海洋石油平台通常包括导管架和组块两大部分。导管架立于水中,采用钢桩插入海底来实现固定。组块安装在导管架上,用于油气开采、处理和存储,以及工人的日常生活。一般来说,平台与平台之间、平台与陆地终端之间由海底管道连接。立管则是海洋石油平台管道和海底管道的过渡部分,一般固定在导管架的桩腿上。然而,用于深水油气田开发的半潜式海洋石油平台的立管悬挂在水中,因此称为钢悬链立管。钢悬链立管的预铺设方式和常规海底管道相同,再回接固定在半潜平台上。受海水和风浪的影响,钢悬链立管会随半潜平台移动,受到循环载荷作用。循环载荷可能导致焊缝中的缺陷不断扩展,因此钢悬链立管的焊缝质量要求十分严格。选用合适的无损检验方法,做好钢悬链立管铺设中的环焊缝质量把控工作显得尤为重要。通过对比射线检验、超声波检验和相控阵超声波检验三种方法的基本原理和优缺点,分析钢悬链立管环焊缝无损检验方法的适用性。

1 射线检验

工业探伤中,常用的射线设备为x-射线机和r-源。其中,x-射线机只在通电的情况下才会产生射线。受作业位置和空间的限制,为了确保更好地防护射线,海洋油气项目海上施工期间通常选用x-射线。

1.1 射线检验的基本原理

海洋油气工程中焊接接头射线检验通常采用射线照相法,将射线源和工业胶片分别置于待检工件的两侧。射线在穿透物体过程中会与物质发生相互作用,因吸收和散射而使其强度减弱。若焊缝和母材局部存在缺陷,构成缺陷的物质的衰减系数与焊缝不同,则该区域透过的射线也会不同。透过工件到达胶片的射线使胶片感光,经过显影、定影等暗室处理后得到底片。由于缺陷部位和完好部位的透射射线强度不同,底片上就会显示出对应的黑度差异。在观片灯光屏上,评片人员通过观察底片能够比较准确地判断出缺陷的性质、数量、尺寸和位置。

1.2 海底管道环焊缝的射线检验

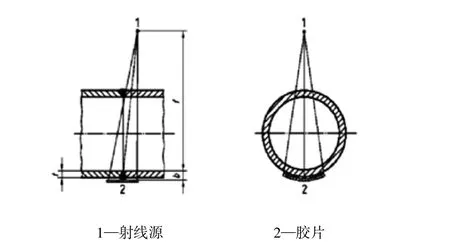

在海底管道铺设期间,对接环焊缝的射线检验可根据管径、壁厚、射线装置及作业空间等条件选择单壁单影(SWE/SWV,详见图1)或双壁单影(DWE/SWV,详见图2)透照技术。通常,只要现场作业条件允许,环焊缝检测时首选中心曝光。将射线源置于管道内部的焊缝中心位置,胶片置于焊缝外表面,一次曝光即可完成整道焊缝的检验工作。近年来,无线遥控爬行器射线设备已成为海底管线海上铺设射线检验的首选设备。该设备一般由射线机、电池、爬车、控制器四个部分组成。工作时,射线机、电池和爬车连接形成一个整体置于海底管线内,操作人员通过控制器在管外发出指令,控制管内设备进行前进、后退、定位、曝光等工作,并通过管内爬行器的报警声音判断设备状态和工作情况。由于没有电缆和钢丝绳,不会对自动焊使用的内对口器产生干扰。

图1 环焊缝射线检验单壁单影(SWE/SWV)透照图例

图2 环焊缝射线检验双壁单影(DWE/SWV)透照图例

1.3 射线检验的主要优缺点

1.3.1 优点

(1)操作简便,易掌握;

(2)检测图像直观、形象,缺陷评定较准确;

(3)对于形成局部厚度差的缺陷更加容易检出;

(4)对体积型缺陷(如气孔和夹渣等)的检出率较高;

(5)检验结果重现性好;

(6)设备一次性投资较小,经济性较好。

1.3.2 缺点

(1)射线源和胶片分别置于被检工件两侧,要求工件两侧都可以接近;

(2)受射线穿透能力限制,被检测厚度不能太大;

(3)对缺陷方向性要求高,当薄层缺陷垂直于透照方向时不能检出,如母材分层;

(4)对线状缺陷检出率较低,且无法提供厚度方向的缺陷信息;

(5)检验速度慢、效率低、成本高;

(6)有辐射危害,对作业人员存在一定伤害;

(7)胶片处理会产生危险药液,污染环境。

2 超声波检验

超声波是指超过人耳听觉范围的声波,频率大于20 000 Hz,其属于机械波,传播过程中仅有能量传播,而没有物质转移。

2.1 超声波检验的基本原理

焊接接头超声检验通常采用脉冲反射法。超声波探头发射脉冲波到被检工件内,遇到内部缺陷或者工件底面后反射,再由超声波探头接收。检验人员根据仪器波屏上显示的波形位置和形状来定性缺陷,以回波传播时间来定位缺陷,以回波幅度来定量缺陷。

2.2 海底管道环焊缝超声波检验

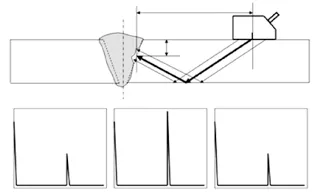

对海底管道环焊缝进行超声波检验时,首先使用纵波直探头对焊缝两侧母材进行直探伤扫查,确保母材内部无影响超声波传播的大尺寸面状缺陷(如夹层等)。然后使用横波斜探头对焊缝进行扫查,当探头角度与缺陷方向垂直时,获得缺陷的最大回波信号。图3为对接焊缝的横波斜探头检验。超声波检验可从工件一面完成,通常应选用45°,60°和70°探头。由于常规超声波无法保存扫查数据,因此对操作人员的技术水平要求较高。

图3 对接焊缝横波斜探头检验

2.3 超声波检验的主要优缺点

2.3.1 优点(1)穿透能力强,范围可达5 m;

(2)缺陷检出能力强,能找出非常小的缺陷(约1/2波长);

(3)对线状缺陷检出率高,评定较准确,评定结果重现性较好;

(4)评定缺陷长度、宽度、高度、深度,真正实现体积型检测;

(5)只需一面接近;

(6)仪器便携,检测条件较简单,可以无电、无水,适用于现场作业;

(7)检测效率高,且对作业人员无生理伤害。2.3.2 缺点

(1)对点状缺陷检出率较低;

(2)对人员的技术水平要求较高;

(3)表面要求光滑,对几何形状有要求;

(4)接焊厚度应大于 6 mm,检验管径应大于100 mm;

(5)设备投资较大,仪器设备越好,检测效果就可能越好。

3 相控阵超声波检验

超声波相控阵技术是传统单晶片超声波技术的特殊应用形式。与传统超声波检验不同,相控阵探头是由多个晶片组成的换能器阵列,通过激发电路控制对同一聚焦法则下不同晶片的激发时间,从而实现波束的聚焦和偏转。

3.1 相控阵超声波的基本原理

相控阵超声波技术的核心原理是波的干涉。严格来说,相控阵超声波原理是基于“惠更斯原理”,即行进中的波阵面上任一点都可看作是新的次波源,知道了任意时刻一个波阵面的位置,就可以绘出下一时刻的波阵面的位置。波阵面是由很多晶片激发的小波阵面(次级波)叠加而成,这是相控阵超声波的理论基础。

3.2 海底管道环焊缝相控阵超声波检验

相控阵超声波检验在海底管道对接环焊缝检验的主要应用为全自动超声波检测(AUT)技术。AUT技术的基础方法为分区法。

3.2.1 分区法

分区法是根据待检焊缝的坡口形式和参数,将焊缝沿壁厚方向上分成几个区,通常包括根部、钝边、热焊、填充和盖面,每个分区的高度一般为1~3 mm。根据聚焦法则的设置,每个分区都由一组独立的晶片进行扫查。

3.2.2 AUT校准试块

AUT校准试块是AUT系统调试和校准的重要依据,模拟待检焊缝坡口参数,在不同区域加工人工反射体,用于调试系统的检测灵敏度。AUT校准试块材料应与焊缝材料保持一致,每一个分区都有自己的反射体(槽或平底孔),ASTM E-1961标准规定需在外表面的盖帽区和内表面的根焊区开槽,在钝边区、热焊区和填充区设置直径为2 mm的平底孔,用中心通孔来确定门的位置。图4为J型坡口AUT校准试块的反射体设置示例。

图4 J型坡口AUT校准试块的反射体设置

3.2.3 AUT检验数据显示

标准的AUT检验数据输出显示包括每个通道的带状图、根部B扫描(Map通道)、体积通道和TOFD,以及耦合监测通道。带状图显示让焊缝看起来好像是从中间“剖开”一样,每个带状图代表一个分区。图5为AUT扫查图示例。试块校准时,需进行“双闸门”设置。波幅门记录波幅高度,在带状图中以波幅高度来显示。时间门记录渡越时间(TOF),带状图中以色块高度来显示,表示缺陷在坡口面的位置。

图5 AUT扫查图示例

3.3 相控阵超声波检验的主要优缺点

3.3.1 优点

(1) 无辐射危险;

(2) 对危害性强的未熔合型缺陷更加敏感;

(3) 可准确测量缺陷数据,与ECA结合使用可以降低返修率;

(4) 自动扫查,检验效率较高,受人为因素影响较小。

3.3.2 缺点

(1) 设备成本高,投入较大;

(2) 材质、尺寸、坡口参数不同,都需要重新制作AUT校准试块;

(3) AUT系统校准时间较长。

4 钢悬链立管环焊缝无损检验方法的适用性

陵水17-2气田群开发工程项目中每一条钢悬链立管管线的尺寸规格一致,海上铺设施工采用铺管作业船。焊缝材料检验、坡口加工、组对焊接、外观检验、无损检验、节点防腐等工作在铺管船上依次进行流水线作业,各工种固定站点同时施工。由于施工船舶作业空间有限,焊接方法采用效率较高的的自动焊。结合射线检验、常规超声检验和相控阵超声波检验三种方法的原理和技术特点,对比分析了其在钢悬链立管环焊缝焊接中的适用性,如表1所示。

表1 射线检验常规超声检验和相控阵超声检验的原理和技术对比

5 结论

钢悬链立管受到循环载荷作用,因此钢悬链立管的焊缝质量要求十分严格,必须对焊缝内缺陷的位置和尺寸进行准确判断,包括深度、高度和长度等。本文结合钢悬链立管铺设特点,对常用的无损检验方法原理及优缺点进行了对比。结果显示, AUT技术无辐射危害,可交叉作业;可实现实时检测,数据可记录;自动扫查,检测效率高,受人为因素影响较小;缺陷检出率高,定位、定量准确;可反馈缺陷的详细信息,可用于焊接工程师查找缺陷产生的原因,实现过程控制,有效降低返修率;耦合剂为水,成本低,无残留物,不影响后续施工。综合以上因素,采用全自动相控阵超声波检验技术对钢悬链立管环焊缝进行检验更为适宜。