超超临界锅炉末级过热器异种钢接头机械性能分析

周公文* 展西国 苏光军

(泰安市特种设备检验研究院)

0 引言

某火电厂超超临界燃煤机组在停机检修时,其中1 000 MW燃煤锅炉末级过热器受热面钢管材质为SA-213T92及SA-213TP310HCbN,该管道的规格为57 mm×12 mm。SA-213T92钢是在SA-213T91钢研究的基础上,使Mo元素质量分数降低至0.6%以下,并添加2%W元素,确保Mo当量与SA-213T91钢相当,Mo与W元素可显著提高SA-213T92钢的高温持久强度,且微量B元素可显著增强SA-213T92钢的热强性和持久塑性,并提高钢的淬透性[1-2]。通过将Cr质量分数提高至25%,可以提高N元素的溶解度并使奥氏体组织稳定,N元素与Cr,Nb元素形成氮化物可显著提高TP310HCbN钢的热强度和热稳定性[2],使TP310HCbN奥氏体钢适用于700 ℃以上的高温环境。本文对该锅炉末级过热器异种钢接头(SA-213T92/SA-213TP310HCbN)进行割管检验及分析,该异种钢对接接头截至2019年2月累计运行时间约为4.5万h。

本文对该割管检验的末级过热器异种钢接头进行了理化检验分析,该对接接头在SA-213TP310HCbN材料侧内壁位置处存在两处加工坡口,一处坡口位置倒角角度接近90°,且两坡口位置处均存在车削损伤缺陷。本文通过宏观检查、金相组织分析、机械性能试验、强度校核、硬度试验该对接接头的老化程度、机械性能状况及SA-213TP310HCbN侧母材车削加工后的强度情况进行了分析,并通过扫描电镜分析、能谱分析得到打底焊区域组织结构和化学元素成分,进而综合分析焊接接头性能,根据分析结果给出相应的改进建议。

1 实验过程和实验仪器

在末级过热器异种钢对接接头(SA-213T92/SA-213TP310HCbN)处切取并镶嵌金相试样,金相试样经磨制抛光后,采用三氯化铁盐酸水溶液进行化学腐蚀,采用Carl Zeiss Axio Observer A1m型金相显微镜对对接接头位置的坡口加工情况及金相组织形态进行检测。在该对接接头位置按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》标准要求切取3个拉伸试样,在UTM5105 50KN电子万能试验机上对该材料进行拉伸性能检测。采用HBE-3000A布氏硬度计金相试样进行检测,在612.5 N的载荷下加载10 s,对试样的焊缝及两侧母材、热影响区进行布氏硬度检验。采用HMV-G型显微维氏硬度计,在200 g载荷下,对金相试样打底焊及临近焊缝和SA-213TP310HCbN母材区域进行显微硬度检测,检测打底焊部位的显微硬度与附近焊缝和SA-213TP310HCbN母材的显微硬度差异情况。采用Carl Zeiss Sigma300型热场发射扫描电子显微镜及牛津能谱仪检测打底焊区域和附近TP310HCbN母材以及焊缝的化学元素成分,检测化学元素成分变化情况。

2 实验结果和讨论

2.1 宏观检查

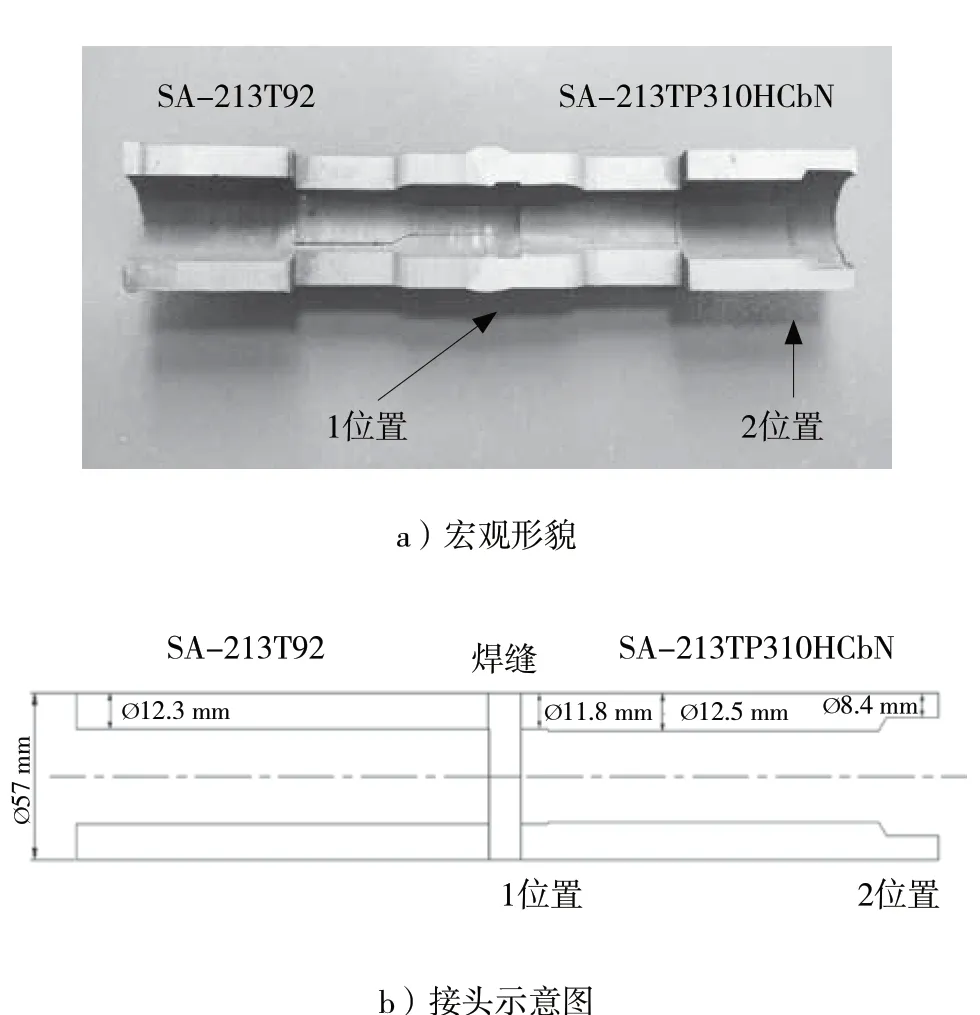

图1为该末级过热器对接接头(SA-213T92/SA-213TP310HCbN)宏观形貌及其示意图。从图1中可以看出,对接接头SA-213TP310HCbN内壁侧存在两处加工坡口位置,坡口1位置处于异种钢对接接头SA-213TP310HCbN侧内壁,车削后壁厚由12.5 mm减薄到11.8 mm,坡口倒角接近90°。2位置内壁车削后剩余实测壁厚为8.4 mm,坡口倒角约为120°。两处坡口位置均未见明显的圆滑过渡处理。

图1 末级过热器对接接头(SA-213T92/SA-213TP310HCbN)宏观形貌及示意图

2.2 强度校核计算

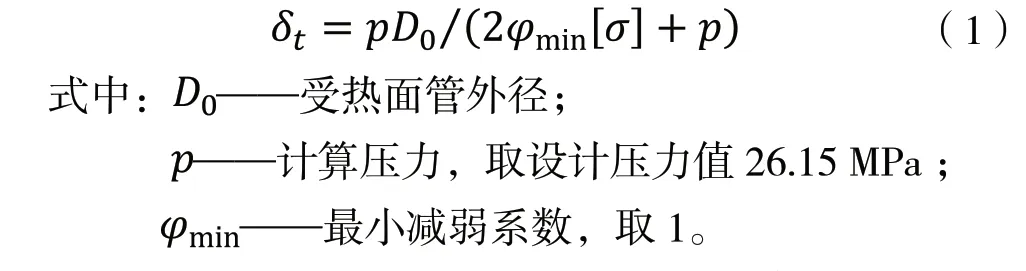

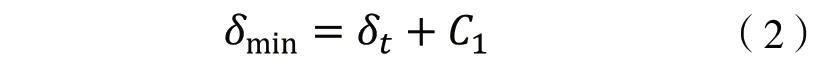

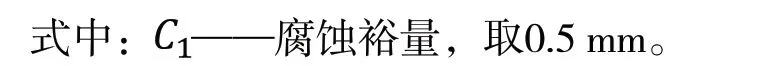

该末级过热器异种钢接头(SA-213T92/SA-213TP310HCbN)的设计温度为605 ℃,设计压力为26.15 MPa,根据GB/T 16507.4—2013《水管锅炉 第4部分:受压元件强度计算》标准中10.2条要求,对该异种钢接头车削加工后的SA-213TP310HCbN最小需要厚度 进行强度校核计算:

SA-213TP310HCbN在610 ℃时105h的持久强度平均值为151 MPa。计算可得该末级过热器管SA-213TP310HCbN侧母材的计算厚度为4.54 mm。

管道最小需要壁厚 为:

则该末级过热器管SA-213TP310HCbN侧母材最小需要壁厚应为5.04 mm。强度校核计算结果显示,该末级过热器管SA-213TP310HCbN侧车削加工后的最小壁厚仍满足设计强度要求。

2.3 金相组织检验

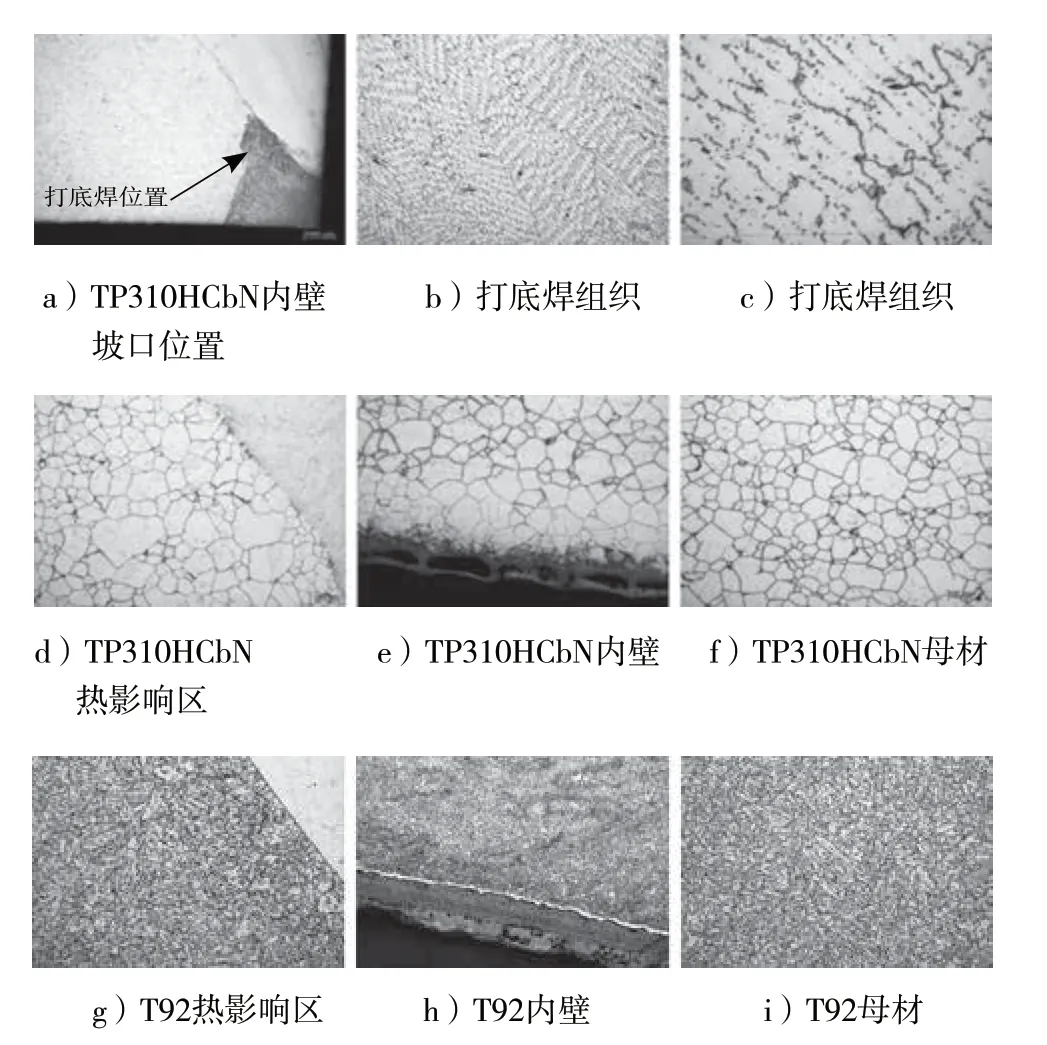

图2为该对接接头的金相组织形貌。从图2中可见,SA-213TP310HCbN侧内壁坡口位置存在4.2 mm厚的打底焊焊接过渡层,打底焊区域金相组织为奥氏体铸态组织,呈胞状晶结构,晶内存在大量析出相,且呈条带状析出。SA-213TP310HCbN侧热影响区存在少量孪晶,母材为单相奥氏体,金相组织未见异常,但内壁处存在明显车削加工残留缺陷,车削位置附近的晶粒内存在少量孪晶,为车削加工产生的形变孪晶。SA-213T92侧热影响区金相组织可见明显的过热区、粗晶区及细晶区,粗晶区中大量M23C6型碳化物粒子从基体中析出,弥散分布在原马氏体板条上,起弥散强化作用[3-4],接近熔合线的过热区未见明显的块状δ铁素体相,管道内壁有厚约0.24 mm的氧化皮,母材的金相组织为回火索氏体,局部区域仍存在马氏体位向,晶粒内碳化物粒子呈弥散分布,碳化物粒子细小均匀,金相组织未见异常。

图2 末级过热器接头(SA-213T92/SA-213TP310HCbN)金相组织形貌

2.4 力学性能检验

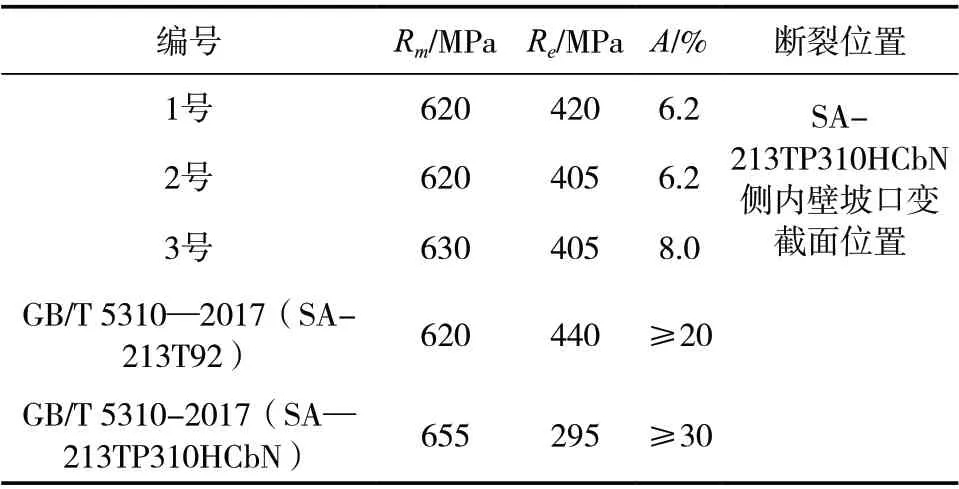

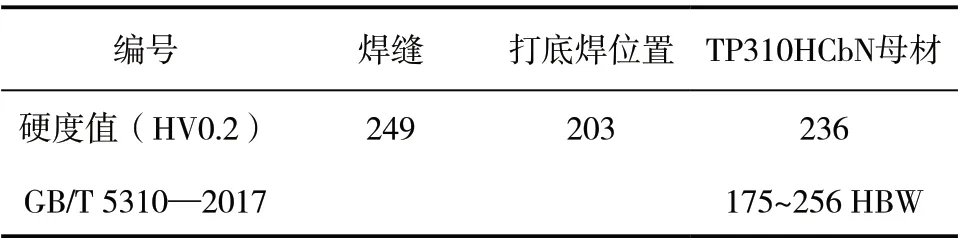

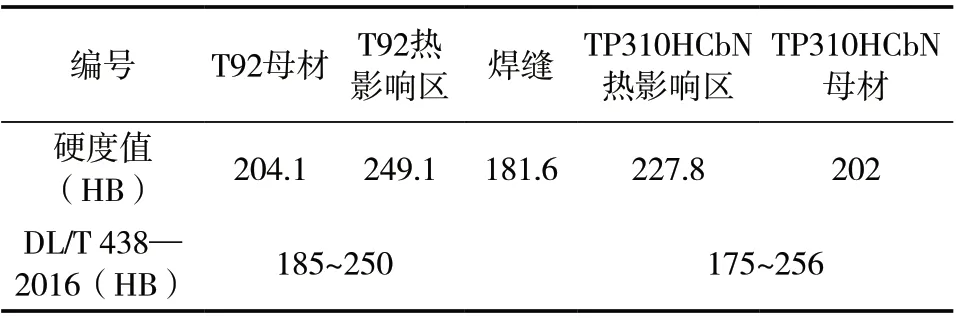

表1所示为该对接接头拉伸试验性能试验结果。试验结果显示:该对接接头的抗拉强度和屈服强度满足SA-213T92,SA-213TP310HCbN标准要求,而延伸率严重低于GB/T 5310—2017《高压锅炉无缝钢管》标准对SA-213T92及SA-213TP310HCbN要求下限。该接头3个拉伸试样的断裂位置均位于SA-213TP310HCbN侧内壁坡口变截面处,该位置为车削加工形成的近90°直角变截面,试样拉伸时变截面位置为应力集中区域,使该接头在拉伸颈缩阶段局部区域发生严重塑性变形,从而导致试样在变截面应力集中区发生断裂。试样在室温条件下的显微硬度值和布氏硬度值可见表2和表3。试验结果显示:对接接头两侧母材硬度值在标准范围内,两侧热影响区的硬度均高于同侧母材硬度值,这主要是由于焊接接头热处理时析出强化[1],但打底焊位置的硬度值略低于焊缝和SA-213TP310HCbN基体的硬度值。

表1 室温拉伸试验结果

表2 显微维氏硬度试验结果

表3 布氏硬度试验结果

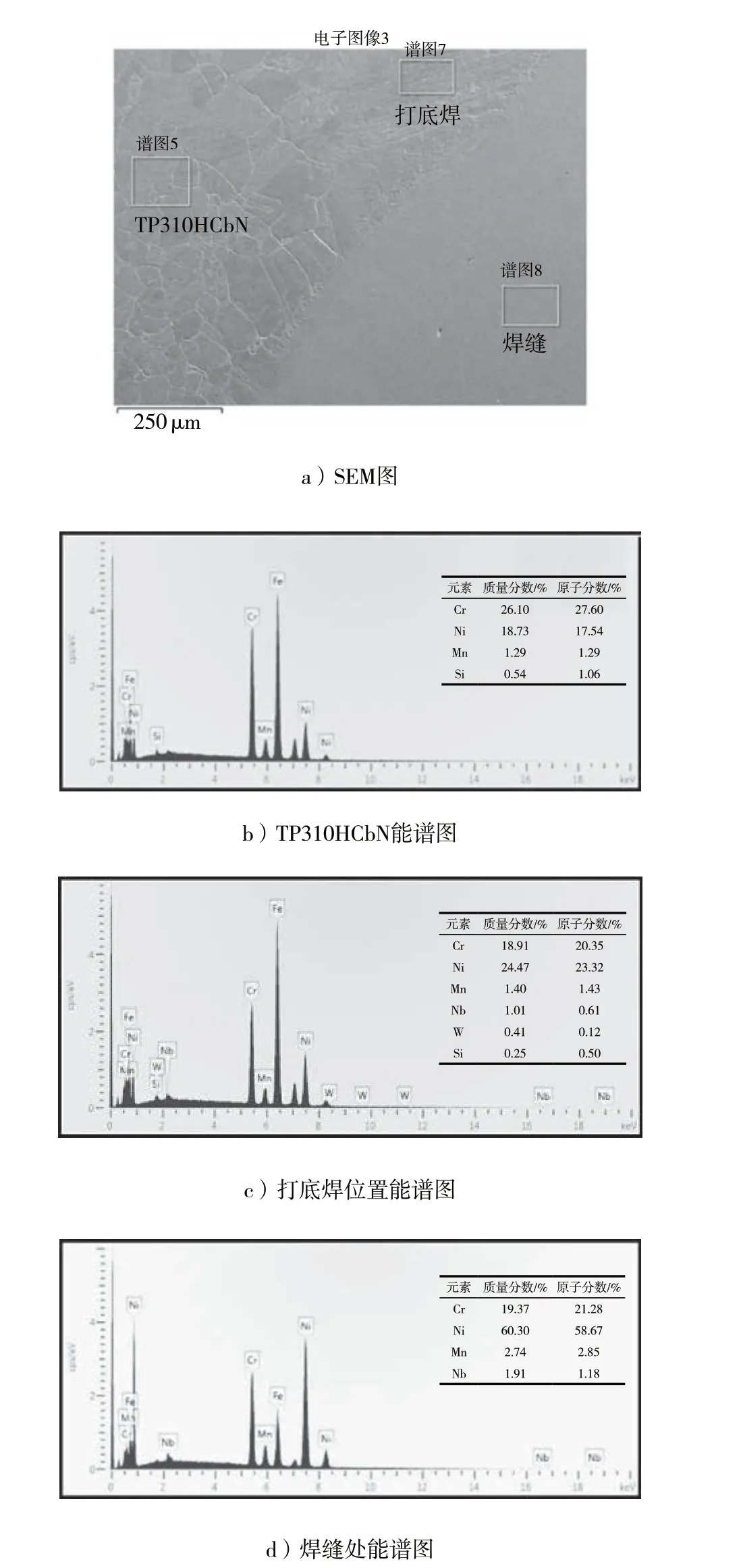

2.5 能谱分析

图3为SA-213TP310HCbN侧SEM图、能谱图及元素成分数据。试验结果显示:打底焊区域元素含量与SA-213TP310HCbN基体及对接焊缝位置均存在明显差异。该接头焊缝采用打底焊结合盖面焊的焊接方法,但打底焊与盖面焊选用了两种不同型号的焊材。根据能谱数据测试结果可知,打底焊选用的焊丝为S385型焊丝[5],填充焊选用的焊丝为ERNiCrMo-3型镍基焊丝。

图3 末级过热器对接接头SA-213TP310HCbN侧SEM图和能谱图

2.6 试验结果分析与讨论

该末级过热器对接接头采用的是打底焊结合填充焊的焊接形式,分别采用两种不同型号的焊丝进行焊接,先采用S385型焊丝打底,后采用ERNiCrMo-3型镍基焊丝进行填充盖面。因对接管径规格存在差异,焊接前对SA-213TP310HCbN侧管道内壁进行了坡口加工处理,但未对坡口表面加工残留缺陷及坡口倒角进行处理就实施了对接焊。试验结果显示,该对接接头(SA-213T92/SA-213TP310HCbN)两侧母材金相组织和硬度值未见异常,但接头处SA-213TP310HCbN侧内壁存在近表面加工缺陷。SA-213T92侧内壁有厚约0.24 mm的氧化皮,这是受热面管道在运行中氧化产生的。接头的抗拉强度和屈服强度满足两侧母材标准要求的下限,拉伸试样的断裂位置均处于SA-213TP310HCbN侧内壁加工坡口近90°变截面位置,断后伸长率严重低于标准要求。车削后SA-213TP310HCbN受热面管道壁厚经强度校核后可知,车削加工后的剩余厚度仍满足使用要求。

该接头断后伸长率严重低于标准要求,使接头在拉伸颈缩初期阶段即发生断裂,且断裂位置均处于加工坡口近90°的变截面位置,该变截面位置在拉伸试验中处于拉应力集中区域,在拉伸作用下产生塑性变形,且局部变形较严重,导致试样强度急剧下降,从而发生断裂。且车削表面存在残留缺陷及表面残余应力场[6],在拉伸过程中会加速变截面位置处微裂纹的产生及扩展,从而导致试样在变截面应力集中区产生断裂。

该末级过热器接头SA-213TP310HCbN侧母材内壁由12.5 mm车削加工至11.8 mm,尺寸变化虽然较小,且车削后剩余壁厚完全满足使用要求,但车削后产生的近90°变截面成为了新的应力集中区,削弱了接头的结构性能,使得接头延伸率不满足标准要求。且车削加工表面的残留缺陷及表面残余应力未去除,使得试样在拉伸颈缩初期阶段产生微裂纹并扩展,在90°变截面的应力集中区发生局部区域严重塑性变形导致断裂。

3 结论

该末级过热器对接接头(SA-213T92/SA-213TP310HCbN)选用S385型焊丝打底,采用ERNiCrMo-3型镍基焊丝进行填充盖面,焊缝两侧金相组织和硬度值未见异常,但接头SA-213TP310HCbN侧内壁表面存在两处加工坡口,加工表面均存在车削残留缺陷,且接头处SA-213TP310HCbN侧近焊缝区有1处接近90°的加工倒角,该处变截面位置增大了对接接头结构的应力集中程度,削弱了接头的结构性能,使得接头的拉伸性能无法满足标准要求。

超超临界锅炉末级过热器异种钢对接接头在机组启停及运行过程中,长期承受拉应力、振动载荷及热疲劳作用,因此接头位置为受热面的薄弱环节,接头两端的预处理及焊接质量决定受热面的使用安全。根据试验结果,建议对接头两侧的坡口进行车削加工处理时,应严格控制加工倒角角度,避免坡口直角倒角过渡结构产生应力集中区域,并对车削加工表面进行表面处理,对倒角处进行圆滑处理,消除倒角位置处的结构应力集中区域及车削加工表面缺陷和残余应力场[6],再进行对接焊处理。