基于相控阵超声检测技术的钢构件角焊缝检测

简添福* 郭志贤 林东文

(福建省锅炉压力容器检验研究院漳州分院)

0 引言

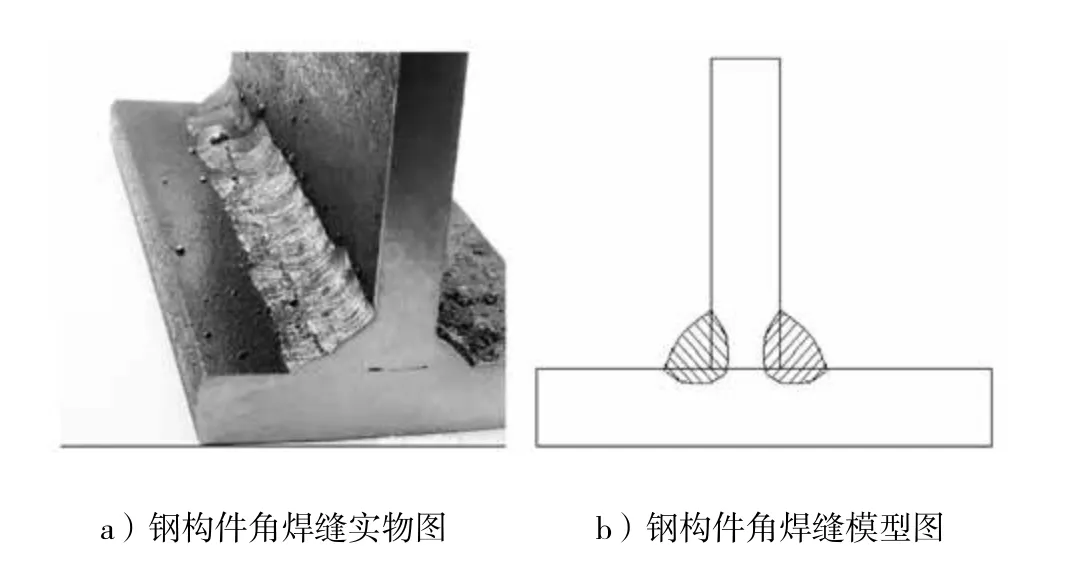

钢构件具有强度高、韧性好、刚度大、质量小、占地面积小、外观优美等优点,已被广泛应用于起重机械、建筑工程及海洋化工等领域。钢构件的焊缝连接形式主要有对接焊缝、角焊缝及搭接焊缝等,以钢构件角焊缝(如图1所示)为例进行探讨。

图1 钢构件角焊缝

焊接工程规范中要求钢构件角焊缝要具有足够的强度,但在实际焊接过程中,大部分钢构件连接形式受到结构限制,其角焊缝通常只能焊接一侧,另一侧无法施焊,如箱式支腿与底板的连接焊缝,起重机械中的角焊缝等。这就使得角焊缝的焊接质量必须符合标准要求,不得具有超标缺陷,一旦由于角焊缝缺陷造成焊缝开裂,设备垮塌等,造成的经济损失和社会影响是巨大的,因此采用可靠的无损检测方法来检测角焊缝中存在的焊接缺陷十分重要。

1 常规无损检测方法及其局限性

目前,钢构件角焊缝的常规无损检测方法主要为磁粉检测和脉冲反射法超声检测。磁粉检测只能检测被检工件的表面及近表面缺陷,对于角焊缝内部的缺陷检测并不充分。脉冲反射法超声检测虽然可以检测角焊缝内部缺陷,但其声束折射角度单一,一次波和一次反射波对于被检角焊缝的声束全覆盖存在一定困难,检测具有盲区,且检测数据无法成像和记录,脉冲反射法超声检测还存在反射波识别困难、缺陷定位方法复杂、探头折射角度选择繁琐、缺陷当量误差大等问题。尤其是对于焊接工艺允许中间存在未焊透的角焊缝,非相关波的显示容易误导结果,对检测结果产生影响。常规超声检测要保证检测质量,不仅依赖于检测人员的经验,还取决于各种尺寸对比试块的制作和校验准确度。总而言之,采用常规无损检测方法检测钢构件角焊缝存在较大的漏检率,检测效率也难以提高。

2 相控阵超声检测技术

随着科学技术不断发展和新技术广泛应用,各类焊缝检验检测技术正朝着结果成像和计算机辅助方向发展。相控阵超声检测技术因其独有的声束聚焦特性、快速扫查能力和成像清晰、直观等优点,目前已在国内外无损检测行业得到了一定程度的应用。首先,与常规超声技术相比,相控阵超声检测技术可以实现采用单一规格的换能器,就能完成检测区域全覆盖的目的,其次将相控阵超声技术与成像技术相结合,对工件内部的检测结果具有非常好的实时成像能力,超声图像可以提供大量直观信息,准确检测出工件内的缺陷,并确定缺陷位置、尺寸及性质,直接反映焊接接头的声学和力学性质,利用这些信息可对焊缝缺陷进行定量、定性评价[1]。因此超声相控阵检测技术可以成为解决角焊缝检测难题的首选技术手段。

3 计算机软件辅助设计

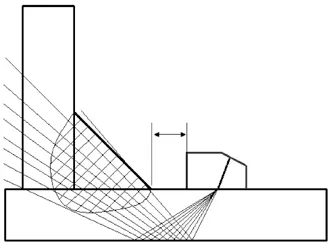

基于计算机软件辅助设计的思路[2],首先建立应用于相控阵超声检测的声束覆盖模拟模型,其次使用计算机编程,将钢构件角焊缝声束覆盖模拟模型程序化,最后将该程序嵌入现有的相控阵超声检测仪器中,从而实现获得对钢构件角焊缝相控阵超声检测的实时评价。

可将钢构件角焊缝简化为板与板的连接角焊缝,决定角焊缝形状的参数主要包括焊缝厚度及焊脚尺寸,这类参数在各钢构件焊接规范中均有具体的要求。相控阵超声技术结合计算机软件辅助设计技术可实时呈现声速覆盖效果下的结果,可有效评价焊接接头的检测盲区大小,并根据相控阵超声检测仪器提供的数据对缺陷进行评定,如图2所示。

图2 声束覆盖入射焊缝

4 对比试块检测

4.1 检测设备与检测试块

具体检测工艺如下:探头频率为5 MHz,阵元数为32,间距为0.5 mm,楔块角度为36°,中心阵元高度为10.6 mm,声速为2 340 m/s,最大偏转范围标称值为35°~70°。

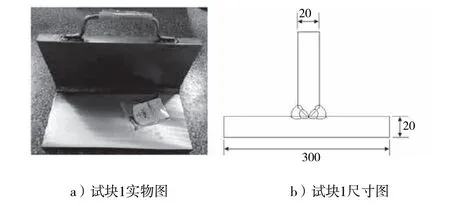

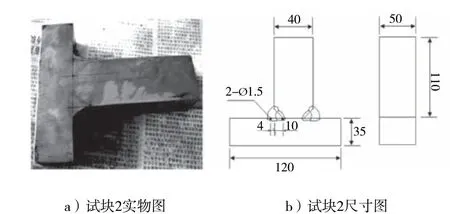

试验采用具有代表性的两种T型钢构件角焊缝试块为研究对象,横波声速为3 230 m/s,材料为Q235。一种焊接采用全焊透结构(试块1),如图3所示,翼板规格为300 mm×300 mm×20 mm,腹板规格为300 mm×150 mm×20 mm;另一种焊接采用中心未焊透结构(试块2),如图4所示,翼板规格为120 mm×50 mm×35 mm,腹板规格为110 mm×50 mm×40 mm,两种结构中均含有人孔长横孔缺陷。

图3 全焊透结构的角焊缝试件(单位:mm)

图4 中间留有未焊透结构的角焊缝试件(单位:mm)

4.2 检测结果

(1)常规超声检测

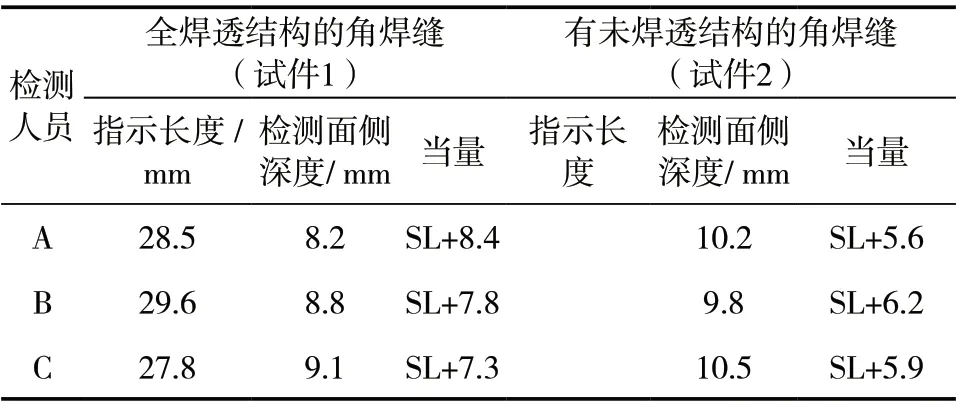

首先让A,B,C三人分别检测1号和2号试块,为了排除人为因素的影响,其检测结果如表1所示。

表1 检测结果统计表

(2)相控阵超声检测

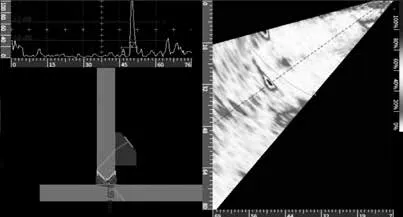

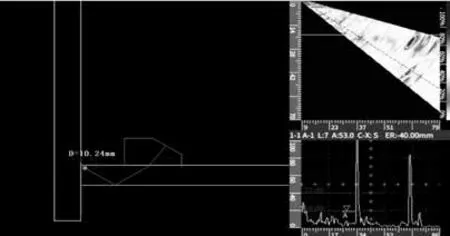

然后采用已内置计算机软件辅助技术的相控阵超声检测仪器,分别对两块钢构件角焊缝试件进行检测,全焊透结构的角焊缝(试块1)的检测结果如图5所示,有未焊透结构的角焊缝(试块2)的检测结果如图6所示。

图5 试块1的相控阵超声检测结果

图6 试块2的相控阵超声检测结果

对图5和图6的检测数据进行分析后可知,利用相控阵超声技术检测钢构件角焊缝的过程中,可以借助计算机软件辅助手段对角焊缝的缺陷位置进行较为准确的标定。通过对缺陷的位置进行模拟,可以很清楚显示缺陷在试件中相对准确的实际位置,为人工判定缺陷的性质提供有利条件。

5 结 论

通过采用相控阵超声检测技术和脉冲反射法超声检测对钢构件角焊缝进行检测,并对检测结果进行了比对分析,可以看出两者的结果吻合度较高,但相控阵超声检测技术结合计算机软件辅助手段,对缺陷的定位更加准确,且检测效率也较高,同时可以使检测结果实时成像,在钢构件角焊缝的检测中具有一定的优势。