基于Abaqus的变截面吊车梁模拟验算及加固

李鹏鲲

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

0 引言

吊车梁系统作为工业厂房的重要组成部分,其整体工作性能直接关乎工厂的正常运转与生产安全.变截面式吊车梁是一种常见的设计形式,能有效提高钢梁刚度与强度.已有研究表明随着吊车长期对吊车梁的反复荷载作用,吊车梁变截面、跨中等位置将会出现局部高峰应力现象,从而加剧连接点处的脆性破坏以及整体结构的失稳[1-3].常好诵等对直接突变式变截面吊车梁支座进行受力性能的分析,得出在支座截面突变处存在着严重的应力集中从而加剧吊车梁的疲劳破坏[4].郑廷银等对几种形式的变截面吊车梁的力学性能进行对比分析,得出采用梯形过渡式截面设计更有利[5].于志强等对某偏心荷载作用的吊车梁进行模拟验算,同时提出加固处理方案[6].

现有文献对变截面吊车梁整体的力学性能以及结构验算研究较少,本文基于某工厂圆弧式变截面吊车梁,利用Abaqus有限元软件分别对吊车梁的翼缘、腹板及加劲肋进行受力分析,并结合规范对吊车梁的刚度、强度进行2种不同工况的模拟,验算该工厂选用的变截面吊车梁规格是否满足设计要求.同时针对其应力应变分布规律提出合适的加固方案并验算,以保证吊车梁系统的安全运行.

1 吊车梁模型

1.1 模型参数

分析选取的变截面吊车钢梁位于某工厂成品运输区域,该区域为厂房后期改造工程.为满足车辆的正常行驶,设计增大该区域跨度,而跨度的增加使原吊车梁截面尺寸具有的强度、刚度失效.为保证吊车梁整体的刚度、强度不受影响,考虑在该区域更换变截面式钢梁,通过增加梁高提高其惯性矩的方式保证钢梁的承载能力以及吊车的安全行驶.

选用的吊车梁结构为采用圆弧式突变支座的Q345焊接工字型钢梁,如图1所示.选用桥式吊车起重机级别为A3,起吊能力为20/5 t,最大轮压标准值为240 kN.

图1 变截面吊车梁示意(单位:mm)

1.2 荷载值设计

结合规范,荷载值以厂房提供吊车检测维修记录为依据,测点布置见图2.根据该吊车梁系统出厂检测时记录的应变数据绘制如图3所示的应变曲线,记录吊车在空载、额定荷载运行中,沿梁轨由西至东端行至两跨中时各测点处的应变变化曲线.

图2 测点布置(单位:mm)

(a) 空载运行

(b) 额定荷载运行图3 不同运行条件下各测点应变曲线

由图3可知:测点1、2、4、5应力变化整体幅度偏大,且吊车行驶至该点位置处应力值明显增大,可以推断在吊车行驶过程到上述位置(梁端、梁变截面位置、跨中位置)会出现局部高峰应力以及应力集中现象.因此在进行吊车梁验算时,考虑对梁端和跨中位置施加荷载,模拟最不利工况下吊车梁的刚度、强度是否达到要求.

图4为2种不利工况下荷载示意图,其中工况1为吊车行驶至梁截面变化位置,工况2为吊车行驶至梁跨中位置.荷载按1台吊车作用在吊车梁上考虑,桥式吊车总长为28 m,一侧轮数为4个.

图4 荷载工况示意(单位:mm)

根据GB50009—2012《建筑结构荷载规范》[7],按吊车在额定功率下行驶时的状态,确定吊车竖向荷载设计值P为

P=γQα1Pk,max,

(1)

式中:γQ为可变荷载分项系数,取1.4;α1为动力系数,A3级吊车取1.05.

通过计算可得P=352.8 kN.根据规范,在进行模拟计算时吊车梁强度验算取设计值352.8 kN;变形验算取标准值240 kN.除以轮压数得到有限元模型荷载值,如表1所示.

表1 荷载参数

2 吊车梁有限元验算

结合吊车梁系统实际运行状态与监测数据,根据前文所述2种工况对吊车梁的抗弯强度、抗剪强度、刚度、局部稳定性进行模拟计算.由于吊车梁侧向设置了制动桁架,梁的整体稳定性能够得到保证,根据规范不必验算整体稳定性.已知Q345钢材的抗弯强度设计值f=265 MPa,抗剪强度设计值fv=115 MPa,屈服强度fy=345 MPa.

2.1 抗弯强度验算

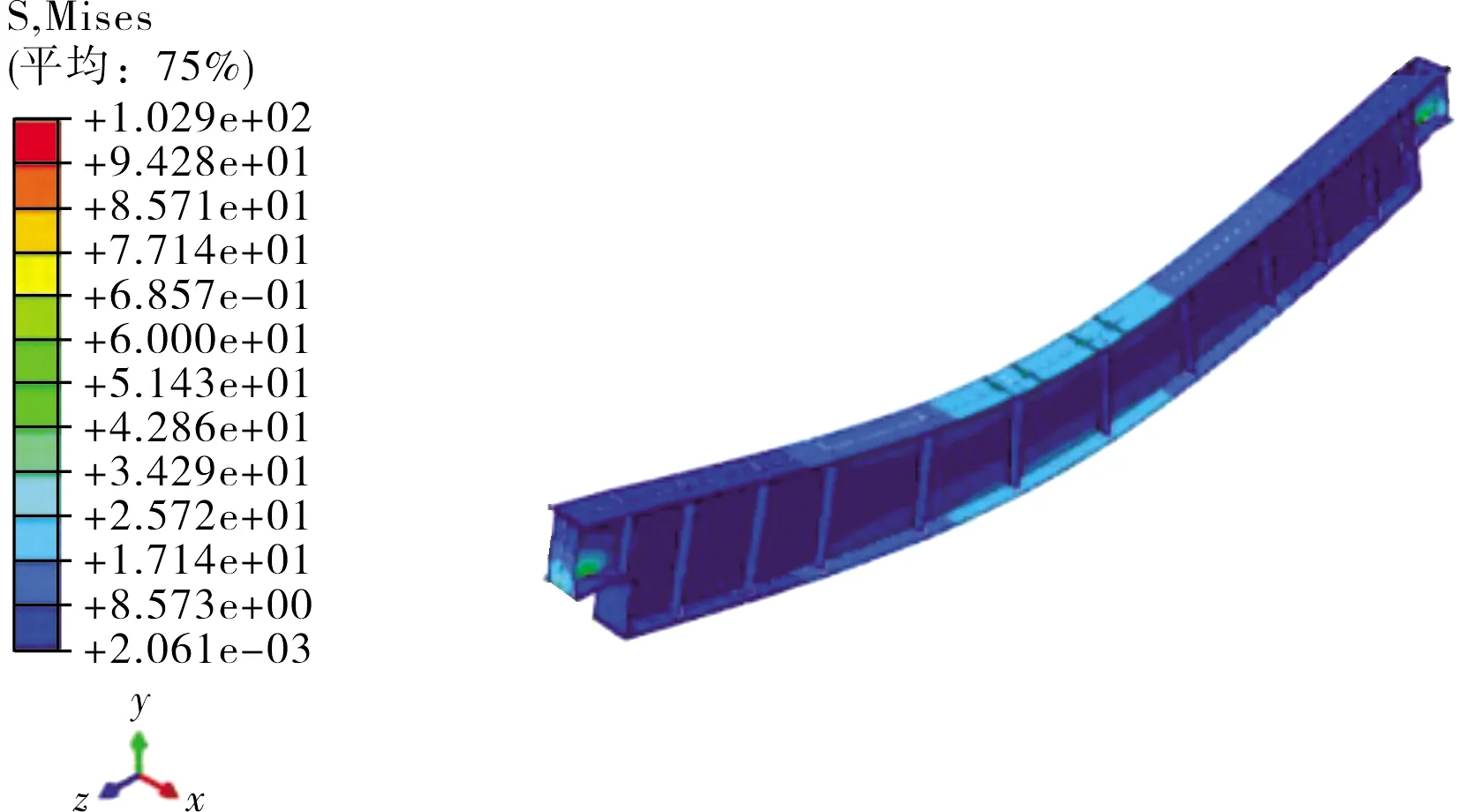

如图5所示,在可视化模块分别输出2种工况下模型的Mises应力,通过云图得到应力最大值(见表2).S.Mises为屈服等效应力,遵循第四强度理论,可直观反映钢结构构件的受力和屈服情况.

(a) S22

(b) Mises图5 抗弯强度验算应力云图(单位:MPa)

表2 抗弯强度计算结果 MPa

分析可得:当吊车荷载作用在梁变截面位置时,梁端上翼缘与变截面位置加劲肋连接处出现最大拉应力26.74 MPa;梁端部腹板与下翼缘连接点截面位置间出现最大压应力59.82 MPa.通过观察各部件的应力云图,可以看出工况1的应力集中现象主要出现在荷载作用下方的加劲肋,变截面位置的下翼缘与加劲肋连接处以及梁端支座处.

当荷载作用在跨中位置,梁端下翼缘与加劲肋连接处出现最大拉应力45.07 MPa,支座处腹板与下翼缘连接点出现最大压应力89.42 MPa.通过观察各部件的应力云图,可以看出工况2应力集中现象主要出现在下翼缘与加劲肋连接处、梁端支座处.

通过对比2种工况的计算结果,得到工况2中压应力和拉应力值更大,说明吊车荷载作用在跨中位置吊车梁承受弯矩值更大.结合Mises应力分析,模型各部件的最大应力均小于规定的抗弯强度设计值265 MPa,说明该吊车梁结构的抗弯强度满足设计要求.

2.2 抗剪强度验算

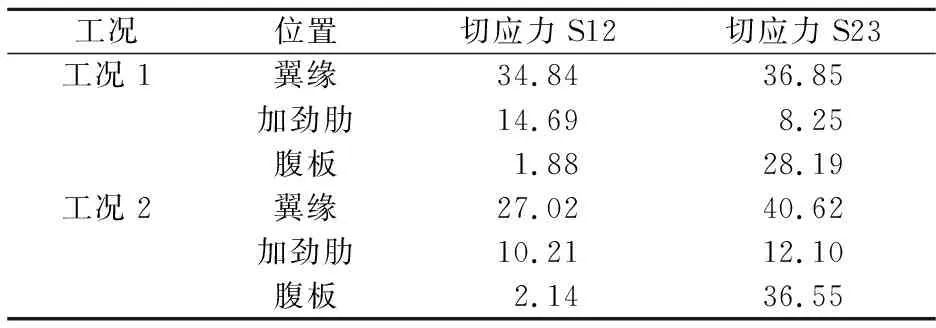

如图6,在可视化模块输出2种工况下模型沿y方向的切应力,计算结果见表3.其中:S12指作用在yoz面沿y轴方向的切应力;S23指作用在xoz面的沿z轴方向的切应力.根据弹性力学理论[8]切应力互等定理可知S23=S32,即作用在xoy面沿y轴方向的切应力大小可以通过S23反映.

(a) S12

(b) S23图6 抗剪强度验算应力云图(单位:MPa)

表3 抗剪强度计算结果 MPa

由图6和表2可以看出:2种工况下最大切应力均出现上翼缘荷载作用位置,工况1最大切应力为36.85 MPa,工况2最大切应力为40.62 MPa,均小于规定的抗剪强度设计值115 MPa.结合Mises应力可以判断吊车梁的抗剪强度符合设计要求.吊车梁端部至变截面处的腹板与梁端支座处均出现了应力集中现象,说明吊车梁变截面位置承受较大剪切力,经过荷载的长期作用可能会对该部位造成疲劳破坏.

2.3 刚度验算

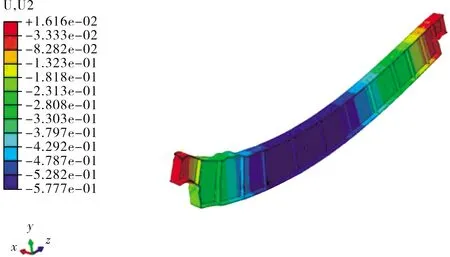

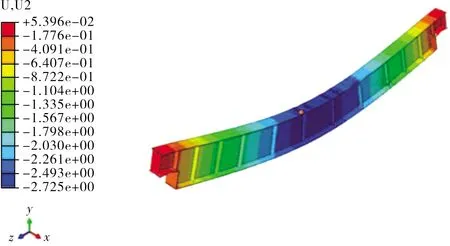

吊车梁的刚度是否合理可以通过荷载作用下的挠度大小衡量.根据规范要求,吊车梁的竖向挠度v应小于规定的容许挠度[v].其中,轻级桥式吊车的容许挠度为吊车梁跨度的1/800,计算可得选用模型的容许挠度为18.75 mm.如图7所示,在可视化模块输出2种工况下模型沿y方向的位移U2,其中正值表示沿y轴正方向,负值沿y轴负方向.由图7得到模型各部件的最大变形值如表4所示.

(a) 工况1

(b) 工况2图7 刚度验算变形云图(单位:mm)

表4 挠度计算结果

由图7和表4可以看出:工况1中最大挠度出现在荷载作用位置至梁跨中位置之间,挠度为0.58 mm;工况2最大挠度出现在跨中位置,挠度值为2.72 mm.2种工况下最大挠度值均小于容许挠度值18.75 mm,因此变截面吊车梁的挠度符合规范要求.

3 加固方案分析与模拟

根据前文强度、刚度验算结果,说明吊车梁整体性能可得到保障.而本文分析为简化计算,模拟只设定了瞬态分析步.而吊车荷载为反复荷载,不可忽略吊车的长期运作对吊车梁产生的疲劳作用,尤其在变截面支座处等结构薄弱位置更易出现疲劳损伤与破坏.因此针对前文分析吊车梁2处结构薄弱位置(梁端、跨中)提出2种加固措施,重新利用Abaqus软件计算加固后钢梁承载性能是否提升,验证加固措施是否有效.

3.1 加固方案

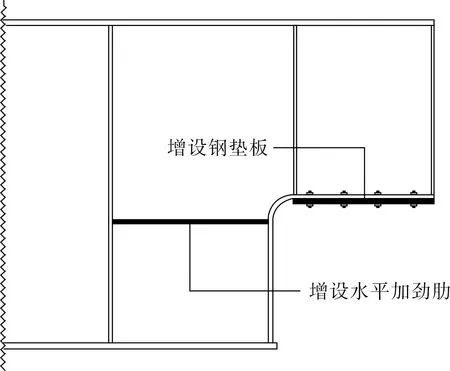

采用变截面式支座的钢吊车梁,由于吊车移动荷载的频繁往复作用,在其变截面圆弧处易出现径向、切向疲劳裂纹,从而成为整个梁结构的疲劳与损伤敏感区域.因此,设计考虑增强钢梁变截面处的承载能力与抗变形能力,在圆弧过渡位置增设尺寸为400 mm×100 mm的水平加劲肋以提高变截面抗剪与抗变形能力;另外工况1中由于梁端支座处考虑下翼缘承受最大剪力,可以在翼缘下方增设钢板并以高强度螺栓连接[9-10],如图8(a)所示.

(a) 梁端支座

(b) 跨中图8 吊车梁加固可行性方案

吊车梁跨中由于承受最大弯矩,在梁的上翼缘与腹板连接焊缝、加劲肋与上翼缘的连接处极易出现缺陷,从而增大吊车行驶的安全隐患.李斌提出了一种角钢加固吊车梁的方式,将角钢布置在腹板两侧, 并用高强螺栓将角钢与腹板及上翼缘连接[11].经过试验验证该方案具有可行性,满足吊车梁的加固要求.据此参照该加固方案在吊车梁跨中上翼缘与腹板交接位置增设尺寸为200 mm×200 mm×14 mm的角钢,来提高钢梁的使用性与安全性,如图8(b)所示.

由以上方案重新建立有限元模型,模拟过程与前节一致,通过施加相同的荷载对比加固前后吊车梁应力变化情况,以验证方案是否可行.

3.2 模拟结果分析

为直观反映吊车梁在加固前后应力变化情况,如图9所示在应力云图中对吊车梁进行分区观察各位置应力值.分区以竖向加劲肋所隔开区格为单位,将各区格单位中应力最大值以及前文模拟结果绘制成如图10所示曲线,其中横坐标代表各区格中心相对于梁端(从左往右)的距离,纵坐标表示该区格最大应力值.

图9 应力分区

(a) 工况1

(b) 工况2图10 吊车梁加固前后应力曲线

由图10(a)可知:当吊车荷载作用于梁端变截面支座位置时,加固后钢梁翼缘和腹板应力值分别降低约25%和33%,说明梁端的加固措施对于腹板更有效果;加固后的腹板应力集中现象得到改善,有利于降低支座处疲劳损伤.

由图10(b)可知:当吊车荷载作用于梁跨中时,跨中与梁端处应力值较大,而通过加固能使跨中与梁端的应力值分别降低约30%与23%;加固措施使应力最大区域幅值明显降低.

综上所述,2种工况下加固后的吊车梁应力幅值均低于加固前,说明本文提出的加固方法宏观上较为可靠,可为实际吊车梁的加固提供参考.

4 结论

1) 根据模拟计算,2种工况下吊车梁强度、刚度均满足规范要求,其中最大正应力为89.42 MPa,最大切应力为40.62 MPa,最大位移为2.82 mm.

2) 工况2应力和变形值均大于工况1,说明荷载作用在跨中时吊车梁的应力和变形更大.

3) 经过模拟验证,提出的2种加固方案基本能提高吊车梁在受力薄弱位置的强度,从而降低疲劳荷载的影响,延长吊车梁系统的使用期限,可为实际加固措施提供参考.