青花椒真空脉动干燥特性及干燥品质工艺优化

代建武,付琪其,黄 欢,李 铭,李廉洁,许丽佳

·农产品加工工程·

青花椒真空脉动干燥特性及干燥品质工艺优化

代建武,付琪其,黄 欢,李 铭,李廉洁,许丽佳

(四川农业大学机电学院,雅安 625014)

为提升青花椒的干燥品质,减少其色泽褐变和风味物质流失等问题,该研究采用真空脉动干燥技术加工青花椒,并以热风干燥试验为对照组,研究了不同干燥温度、真空保持时间和常压保持时间对青花椒干燥特性及其品质的影响。在单因素试验基础上进行Box-Behnken中心组合试验设计,以青花椒的平均干燥速率、挥发油、酰胺含量、色差、开口率5个指标进行响应面优化分析。试验结果表明,Weibull模型可精确拟合青花椒真空脉动干燥曲线(2>0.99)。干燥温度升高可在一定程度上提高青花椒的干燥效率和开口率,减少褐变和挥发油损失,同时酰胺类含量随干燥温度上升而有所下降。根据响应面试验结果,各因素对青花椒干燥综合评分的影响效果由大到小顺序为:干燥温度、真空保持时间、常压保持时间。优化的工艺参数为真空脉动干燥温度61.4 ℃、真空保持时间5 min、常压保持时间5 min,综合评分值达8.06,验证试验结果偏差仅为2.6%。研究结果为青花椒真空脉动干燥应用提供参考。

干燥;动力学;真空脉动干燥;青花椒;品质评价;参数优化

0 引 言

青花椒又名野椒、天椒、崖椒等,其麻味纯正浓烈、气味清香[1],是中国主要的食物调味品之一。青花椒具有温中止痛,杀虫抑菌,扩张血管,降低血压等药用功效[2-3],经济效益与利用价值极高。目前,中国青花椒的总产量为1 000 t左右[1],并广泛种植于四川汉源、重庆江津、云南昆明、四川金阳等地[4],市场需求极大。成熟的鲜青花椒含水率高达66%~70%[5],且在存储和运输的过程中极易出现霉烂和褐变[5-7],对其色泽和品质产生不利影响,同时造成青花椒的风味成分流失。干燥可保证青花椒的品质,延长其贮藏时间,同时也是青花椒进行深加工前的必要处理步骤。

目前,花椒的干燥方式主要包括:自然晾晒、热风干燥[8]、微波干燥[9-10]、真空干燥[11]、热泵干燥[12]等。自然晾晒耗时长,易受外界环境影响,且卫生安全不达标。热风干燥成本低,设备简单易操作,但干燥过程中物料极易发生氧化和褐变。微波干燥速率较高,但受微波功率的影响,花椒干燥品质不稳定,且单批次加工量小,不适于大规模生产。真空干燥处于负压状态,可减少物料品质的损失,但其产量较低,动力消耗高。而热泵干燥存在设备较大,运输成本相对较高的限制。

真空脉动干燥是一种新型干燥技术,通过控制真空与常压环境的脉动循环,使物料内部的微观孔道被不断挤压与扩张,从而形成微型通道,可显著提高水分迁移速率[13]。且真空脉动干燥的过程中,由于物料大部分干燥时间处于真空环境,可有效改善干燥过程中物料的褐变和风味成分流失[14]。近年来,真空脉动干燥已被广泛应用于茯苓[15]、玉米[16]、枸杞[17]等物料的加工,但针对青花椒的真空脉动干燥的品质研究较少报道。

本研究采用真空脉动干燥青花椒,探讨了干燥温度、真空保持时间和常压保持时间对干燥速率及色泽、开口率、挥发油和酰胺类含量等品质的影响,以获得青花椒真空脉动干燥的最佳工艺参数。

1 材料及方法

1.1 试验材料

采用江津九叶青花椒,购于重庆江津,平均粒径为5~7 mm。选出颗粒饱满、颜色青绿、无霉烂的成熟鲜青花椒果粒置于恒温恒湿箱(4±1) ℃中密封保存,保存时间不超过24 h。鲜青花椒的初始含水率测定参照GB5009.3—2016 《食品中水分的测定》,采用热风干燥(温度设定为105 ℃,干燥至恒量)测定青花椒的初始湿基含水率为66%±0.5%。干燥后的青花椒过筛去籽,利用真空机密封并保存于温度为-20 ℃冰柜中待测。

1.2 试验仪器与设备

所用主要仪器包括:OHAUS-AR522CN型电子精密天平(奥豪斯仪器(上海)有限公司);HCJYET HT-866型红外线测温计(宏城科技有限公司);WE NVIEW型真空脉动干燥实验台(葫芦岛市向日葵智能装备有限公司);CR-10型色彩色差计(柯尼卡美能达控股公司);FD112型热风干燥试验台(上海博讯实业有限公司);FSJ-A05B1型粉碎机(广东小熊电器有限公司);KH-300DE型超声波清洗机(昆山禾创仪器有限公司);UV-1800型分光光度计(上海美谱达仪器有限公司)。

1.3 单因素试验方法

试验前将青花椒从恒温恒湿箱中取出,每组试验称取100 g鲜青花椒单层均匀铺放于物料盘内。根据前期预试验,干燥温度为70 ℃时,青花椒果皮色泽变黑,口感变差,严重影响其品质,而温度低于50 ℃时,青花椒干燥时间明显延长,故本试验方案设定70 ℃为最高试验温度。此外,结合真空脉动干燥相关的研究结论,发现真空脉动干燥的常压保持时间变化范围较小,且真空保持时间取值过长后干燥动力学差异并不显著[17-19],因此本研究选择真空保持时间分别为5、10、15和20 min,常压保持时间分别为1、3、5、7 min,干燥温度为55、60、65、70 ℃条件下研究青花椒干燥的动态变化规律,并以不同温度条件的热风干燥作为试验对照组,试验设计和试验参数如表1所示。干燥过程中,设置青花椒干燥终点为湿基含水率低于10%[20],间隔固定时间测定其质量。每组试验设置3次平行,结果取3次平行试验的平均值。

1.4 响应面试验设计

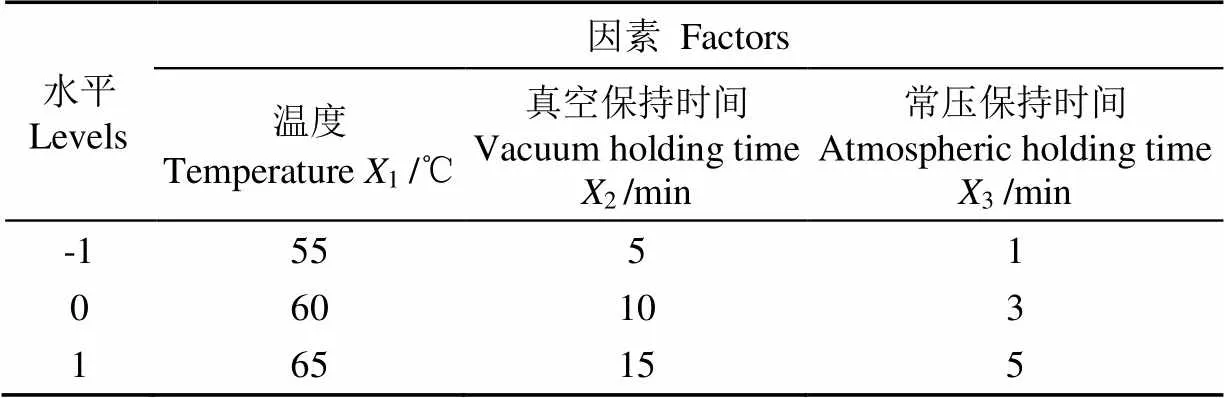

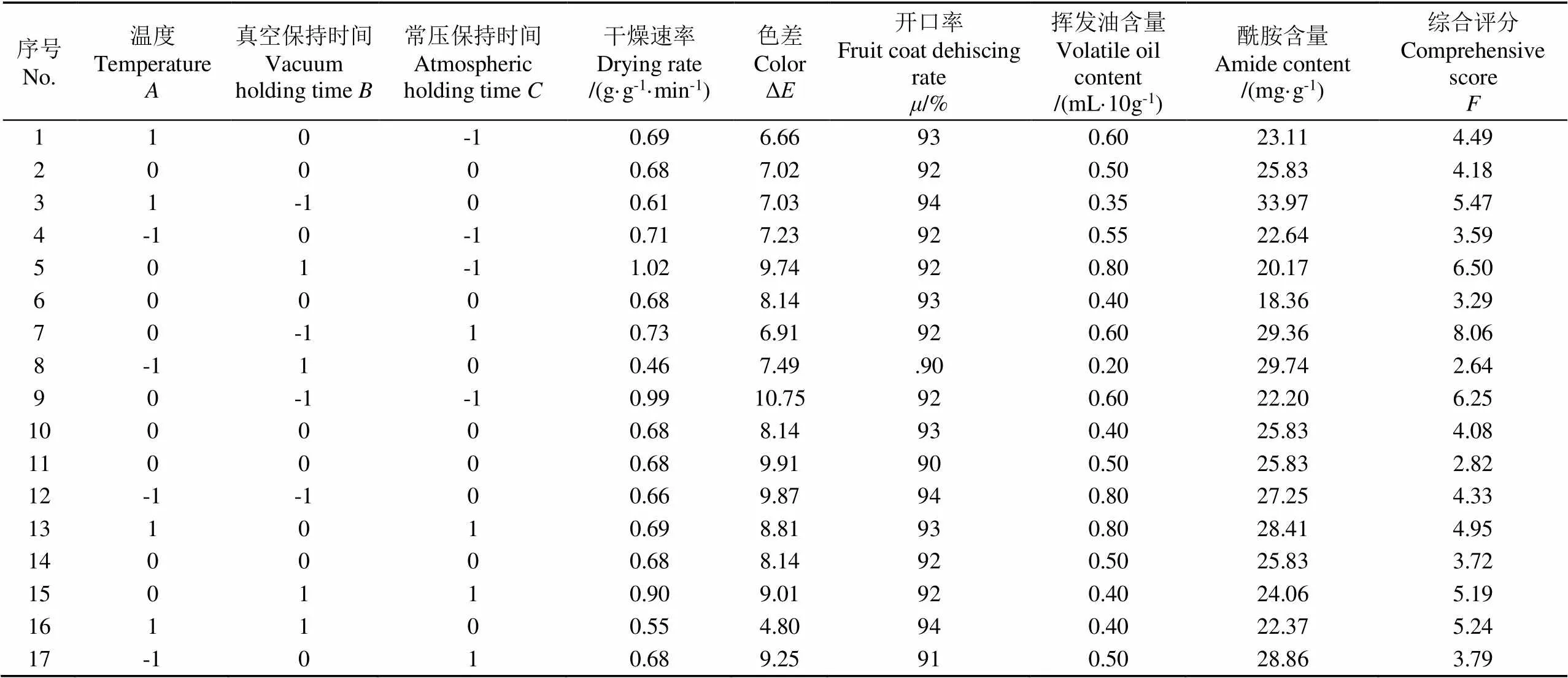

基于单因素试验结果,使用Design-Expert 10 软件对各因素进行Box-Behnken中心组合试验。设计三因素三水平的响应面试验,选取干燥温度、真空保持时间和常压时间为试验因素,以1、0、-1代表变量的水平,选取因素与水平如表2所示。

表2 响应面试验因素与水平

1.5 干燥参数计算

1.5.1 水分比

不同时刻的水分比M按式(1)计算[21-22]

式中M为青花椒干燥至时刻的干基含水率,g/g;0为青花椒初始干基含水率,g/g。

1.5.2 干燥速率

青花椒在干燥过程中的干燥速率(DR,Drying Rate,g/(g·min))按式(2)计算[23-24]

式中12为不同干燥时刻;M1和M2分别为12时刻的青花椒干基含水率,g/g

1.6 Weibull分布函数

相比于Page等经典干燥模型,Weibull分布函数的模型参数可与干燥速率、传热传质有效结合,有利于解析干燥中的“黑箱”阶段,对精确模拟物料干燥过程的变化趋势更具指导意义[14-15]。基于Weibulll分布函数的水分比计算如式(3)[25-26]

式中为干燥时间,min;为尺度参数,min;为形状参数,无量纲。

决定系数2、卡方检验值2和均方根误差RMSE可用于表示Weibull模型的拟合程度,2值越大、2和 RMSE 越小,说明模型的拟合性越好[27]。其表达式如下

式中MR,i为利用模型预测的第个水分比;MR,i为干燥试验实际测得第个水分比;为试验测得的数据个数,预测集及测试集均为10组数据;为因素水平个数。

1.7 青花椒品质指标的测定

1.7.1 色泽测定

利用色彩色差计测定青花椒干燥前后的明亮度、红绿值和蓝黄值,每组测3次,取平均值。采用色泽差异值Δ进行色泽综合评价[28-29]

式中L、a、b为干青花椒明亮度、红绿值、蓝黄值;0、0、0为鲜花椒的明亮度、红绿及蓝黄值。

1.7.2 开口率测定

将不同单因素试验的青花椒过筛去籽,果皮按质量均匀分为三组(每组质量误差0.1 g),除去杂质后进行计数,得出每组开口椒所占的比例,取平均值。其中一级青花椒开口所占比例≥90%[30-31]。

开口率如式(8)进行计算

式中为开口椒粒数;为每组花椒总粒数。

1.7.3 挥发油和酰胺物质含量测定

青花椒挥发油的测定方法参照标准LY/T 1652—2005《花椒质量等级》测定。酰胺为花椒主要的呈麻物质,青花椒中酰胺类物质含量的测定参照标准GH/T 1290—2020《花椒及花椒加工产品花椒酰胺总含量的测定》。青花椒酰胺类物质含量[32]按式(9)计算

式中为花椒酰胺类物质的含量,mg/g;为样品溶液270 nm处的吸光度;为样品溶液测定稀释的倍数;为定容体积,mL;为样品质量,g;为吸光系数,花椒的系数为410。

1.8 综合评分

不同评价指标量纲不同,为保证综合评分可靠性,需按式(10)对各项评价指标进行标准化处理[33]。指标中最优值为10分,最差值为1分。

式中d为评价指标的规范化值;X为指数实际值;X为指数最大值;X为指数最小值。

指标权重系数w用熵权法确定,如式(11)[34]

不同干燥条件下的青花椒干燥质量综合评分可根据公式(12)计算[33]:

式中为综合评分分数;1、2、3、4、5分别为青花椒挥发干燥速率、色泽、开口率、挥发油含量、酰胺含量规范化值;1、2、3、4、5分别为各评价指标对应的权重系数。根据各试验条件下的品质指标进行标准化处理,计算出1、2、3、4、5权重依次为0.43、0.15、0.15、0.13和0.14。

综合评分相对偏差的计算公式见(13)所示[34]

式中为优化试验预测综合评分值,为验证试验测定综合评分值。

1.9 数据处理方法

青花椒品质测定试验每组均设置3个平行,取平均值。试验数据采用Excel 2010和SPSS 17.0软件进行统计分析,通过Matlab 2018软件将干燥数据进行Weibull模型拟合。利用 Design-Expert 10对Box-Behnken中心组合试验进行线性回归和优化。

2 结果与分析

2.1 青花椒干燥特性研究

2.1.1 不同干燥温度的青花椒干燥特性

青花椒在不同温度条件下的干燥特性曲线如图1所示。真空脉动真空保持时间15 min,常压保持时间5 min,干燥温度为55、60、65、70 ℃条件下,青花椒真空脉动干燥至目标含水率所需时间分别为240、220、200、180 min(图1a),增大温度可显著提高其干燥速率(<0.05),缩短干燥时长。由图1b可知,青花椒在不同温度条件下的干燥速率曲线呈短暂的升速段,而后转变为明显的降速干燥。这是由于干燥前期含水率较高,青花椒内部温度不断升高,其内部水分扩散速率大于表面水分汽化速率,实现快速脱水;干燥中后期花椒内部迁移到表面的水分不断减少,籽皮分离的腔壳结构使得干燥过程主要受内部水分扩散控制的影响,干燥速率逐渐下降。

如图1c,在热风对照组干燥温度为55、60、65、70 ℃所需的干燥时间分别为190、165、145、135 min。相同干燥温度下,青花椒热风干燥所需时间较真空脉动干燥减少约50 min(图1c)。这可能是因为真空脉动干燥依靠接触和辐射传热,当物料干燥一定程度时,由于物料内部组织形成一定空腔,对传热产生影响,导致物料吸收热量变少。图1d为热风干燥不同温度下的干燥速率曲线,干燥过程均呈先升速后降速的趋势。在干燥中后期,由于花椒腔壳结构的影响和热风对流效应减弱,其干燥过程由升速段转入降速阶段的变化趋势相比真空脉动干燥更为明显[35]。

2.1.2 不同真空保持时间的青花椒干燥特性

干燥温度为65 ℃、常压保持时间为5 min,真空保持时间分别为5、10、15、20 min的干燥曲线如图2所示,青花椒干燥所需时间分别为170、165、200、175 min。真空保持时间为10 min 时青花椒干燥时间最短,较15 min和20 min时分别缩短了17.5%和5.7%。由于真空保持时间增加导致每个循环范围内常压时间的相对减少,物料吸收热量的时间也随之减少,使得干燥时间延长[36]。真空保持时间20 min时,其干燥速率曲线存在一定程度的波动起伏,干燥速率不稳定。这因为干燥过程中常压与真空的交替循环次数变少,减少了青花椒内部管道的扩张效应,但同时真空时间的延长对促进水分扩散具有促进作用,综合导致其干燥速率波动变化[19]。

2.1.3 不同常压保持时间的青花椒的干燥特性

不同常压保持时间下青花椒的干燥特性如图3所示。常压时间为1、3、5、7 min条件下到达目标含水率的时间分别约为115、160、165、170 min,干燥时间随常压保持时间的增加而延长。由图3a可知,试验参数范围内,常压保持时间为1 min时平均干燥速率达到最大值,整体耗时较7 min时缩短约48%。这可能是因为常压保持时间缩短后,青花椒真空脉动循环次数随之增加,物料内部压力的交变频率不断提升,加速了内部水分气化和逸散速度,因而干燥速率明显增加(<0.05)。由图3b可观察到,常压保持时间为3、5、7 min下干燥速率较为接近,说明常压保持时间增加至3 min后对干燥速率的影响已不明显。因此在一定范围内采用适宜的常压保持时间,可有效提高干燥速率,而且减少了真空泵的运行时间,突显了真空脉动技术的优势。

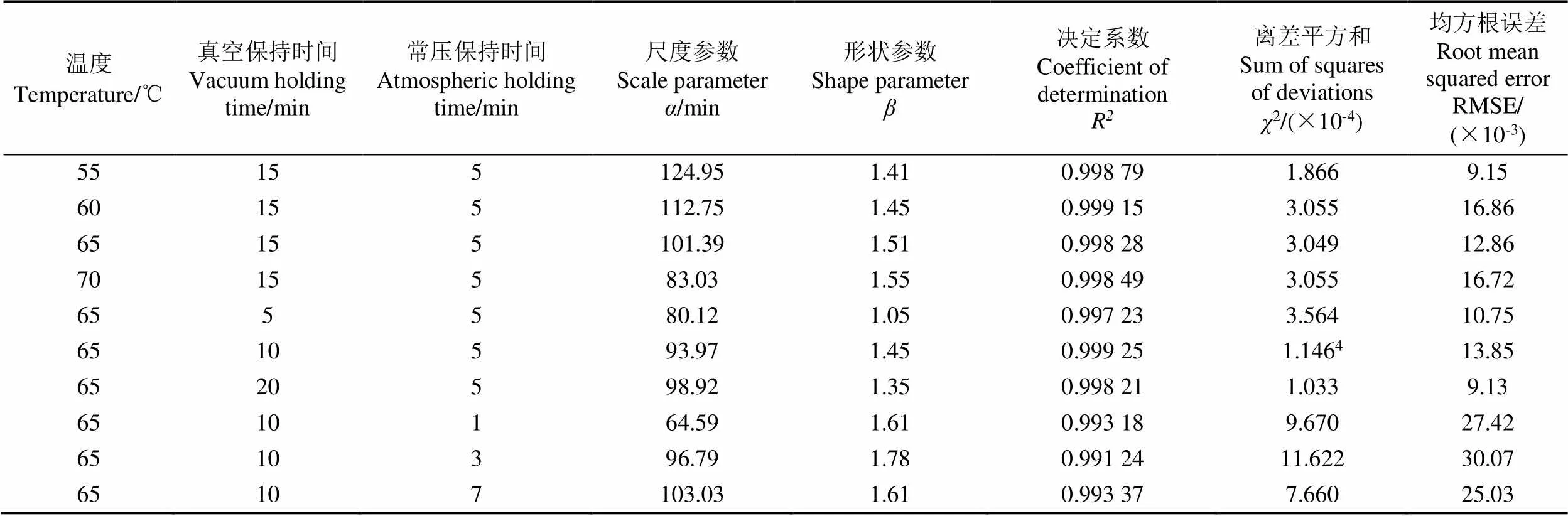

2.2 基于Weibull分布函数的花椒干燥动力学

Weibull分布函数模拟青花椒干燥曲线结果如表3所示。决定系数2值均大于0.99,均方根RMSE值在9.13×10-3~30.07×10-3之间,2值为1.033×10-4~11.622×10-4,表明Weibull模型可较精确的模拟不同干燥条件下青花椒的干燥曲线。

尺度参数为干燥过程中的速率常数[19],约等于青花椒内部水分减少63%所需时间[37-38]。由表3可知,不同条件下的尺度参数值在64.59~124.95 min之间,且值随着温度的升高而减小。干燥温度为70 ℃时值相比55 ℃条件下减小约34%。值随真空保持时间和常压时间的增长而有所提高。可见提高温度,减少真空和常压保持时间可相对提高干燥速率,此结果与2.1节中结论一致。

表3 不同真空脉动干燥条件下Weibull模拟结果

形状参数可用于区分青花椒干燥初期的干燥特性变化[26]。当1时,青花椒的干燥过程表现为短暂的升速干燥而后呈降速干燥[39]。由表3分析可得,不同干燥温度、真空和常压保持时间下的值均大于1,表明青花椒真空脉动干燥前期均存在一定的升速干燥阶段,而后干燥速率转为下降态势。不同干燥条件值无显著差异(0.05),说明干燥条件对青花椒的形状参数值影响较小。

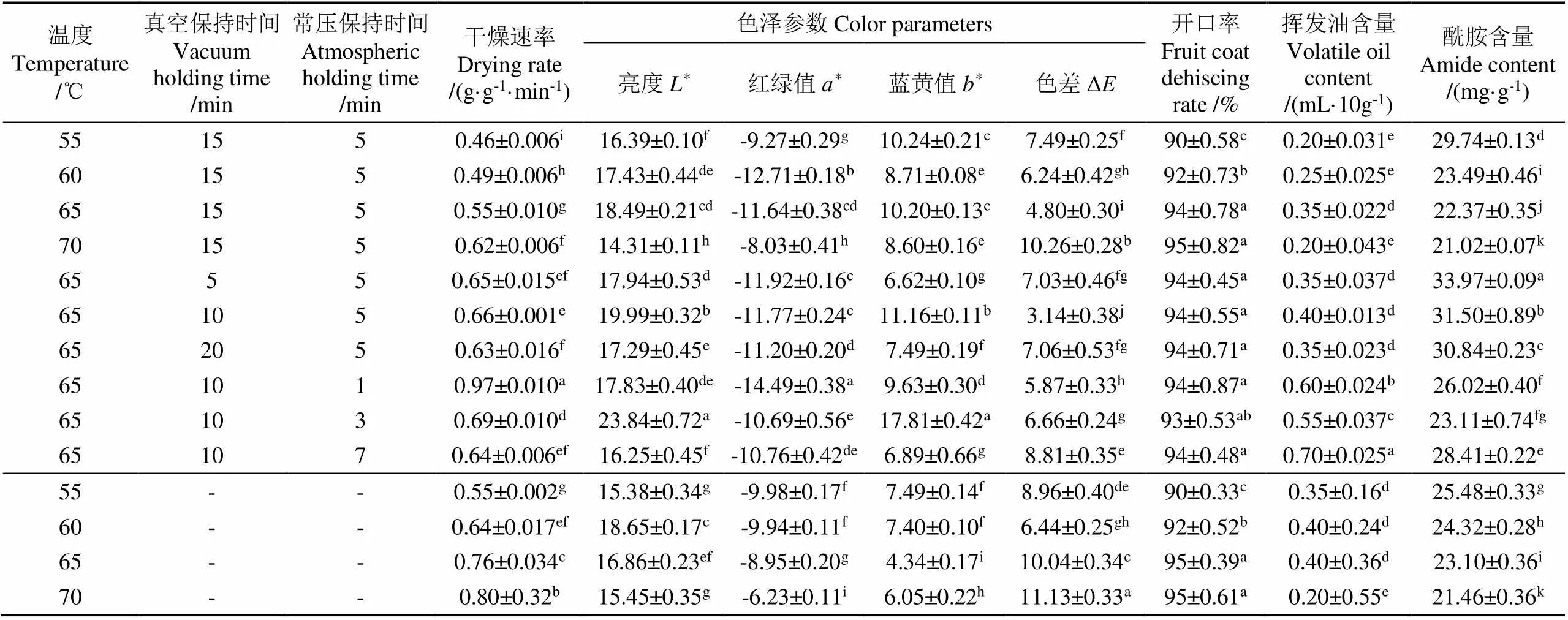

2.3 干燥条件对青花椒品质的影响

2.3.1 色泽

青花椒在不同单因素试验条件下的色泽见表4。干燥温度、真空保持时间与常压保持时间对青花椒的明亮度和色差均存在显著影响(<0.05)。将色差作为干燥后的青花椒色泽变化程度评判标准。越小,表明干燥后的青花椒色泽更接近鲜品,其色泽品质愈优。

从表4可知,随干燥温度的升高,值呈先减小后增大的趋势,当温度高达70℃时,值显著增大(0.05)。这可能是由于温度较低时干燥速率低,花椒处于慢速干燥过程中,酶活反应促进叶绿素分解而发生褐变;随温度升高、干燥时间的相对缩短抑制了酶促反应,从而降低了干燥过程中色泽褐变的程度。而当温度高达70 ℃时,温度过高将导致青花椒油胞破裂,叶绿素短时间内发生酶降解[39],青花椒出现焦黑现象,严重影响其色泽,并产生不良的风味。不同真空保持时间下,20 min时其值达到最大,10 min时值降至最小值3.14。其原因可能是真空时间的增加将导致干燥时间延长,加剧了干燥过程中青花椒的氧化和褐变。真空保持时间为5 min时,色差值亦有所升高,为7.03。这可能是真空保持时间的减少促进了青花椒在真空和常压间快速更替循环,青花椒的内部组织结构被不断的扩张与收缩,易导致青花椒油胞破裂且挥发油渗入果皮,从而形成了果皮表面的色泽褐变。上述结果表明在一定范围内控制真空保持时间,有利于提高青花椒干燥后的色泽品质。

综合不同干燥条件下青花椒色泽参数,真空脉动干燥温度为65℃、真空保持时间10 min、常压保持时间5 mim,以及热风干燥温度为60 ℃时值最小,两种工艺条件下青花椒干燥成品如图4所示。

表4 不同单因素试验条件对青花椒干燥速率与品质的影响

注:同一列不同小写字母表示有显著差异(0.05)。

Note: Different lowercase letters in the same column indicate significant differences (<0.05).

2.3.2 开口率

不同单因素干燥试验条件下青花椒的开口率如表 4所示。温度低于60℃时,开口率有所下降,提高温度干燥可在一定程度上提高开口率。这可能是因为温度越高,青花椒表面水分的蒸发越快,果皮迅速收缩变形,其内部花椒籽阻碍果皮收缩而受挤压[40],压缩应力使得果皮闭合处产生裂口,果皮持续收缩致使花椒籽落出。不同真空保持时间和常压保持时间对开口率则影响不大。

2.3.3 挥发油和酰胺物质含量

挥发油与酰胺类物质为青花椒的主要香气和麻味成分,同时是其品质评价的重要指标。如表 4所示,真空脉动干燥与热风干燥下青花椒挥发油含量均随干燥温度升高呈先增大后减少的趋势,当温度上升到70 ℃时,其值均达到最小值0.20 mL/10g。真空脉动干燥温度65 ℃,真空保持时间10 min,常压保持时间7 min时,青花椒的挥发油含量最高可达0.70 mL/10g,为干燥温度70 ℃下挥发油含量的3.5倍。这可能是因为存在于果皮组织油胞中的挥发油在水分减少的同时蒸发逸散,温度升高后干燥过程不断缩短,从而降低了挥发油的逸散量;同时,当干燥温度提高至70 ℃时,过高温度导致青花椒果皮的细胞壁破裂,促使了油化合物降解和氧化,导致挥发油损失增多。因此,适当提高干燥温度和干燥速率可在一定程度上减少青花椒挥发油的损失。

不同干燥条件下,酰胺含量随干燥温度升高均有所降低,表明高温对青花椒中麻味物质造成了破坏,导致含量减少。而真空保持时间对酰胺含量的影响较小。试验参数范围内,真空脉动干燥温度65 ℃、真空时间5 min,常压时间5 min时,青花椒酰胺类物质的含量达到最大值33.97 mg/g。

2.4 响应面优化试验

2.4.1 回归模型的建立

对响应面试验的各品质指标进行归一化,计算出青花椒综合评分值,如表5所示。根据试验数据使用 Design-Expert 10软件进行响应面优化试验分析,建立综合评分的二次多项回归模型,得到综合评分拟合方程:= 3.62 + 0.72- 0.57+ 0.15+ 0.37+ 0.064- 0.79- 0.752+ 1.552+ 1.332。

表5 响应面设计与试验结果

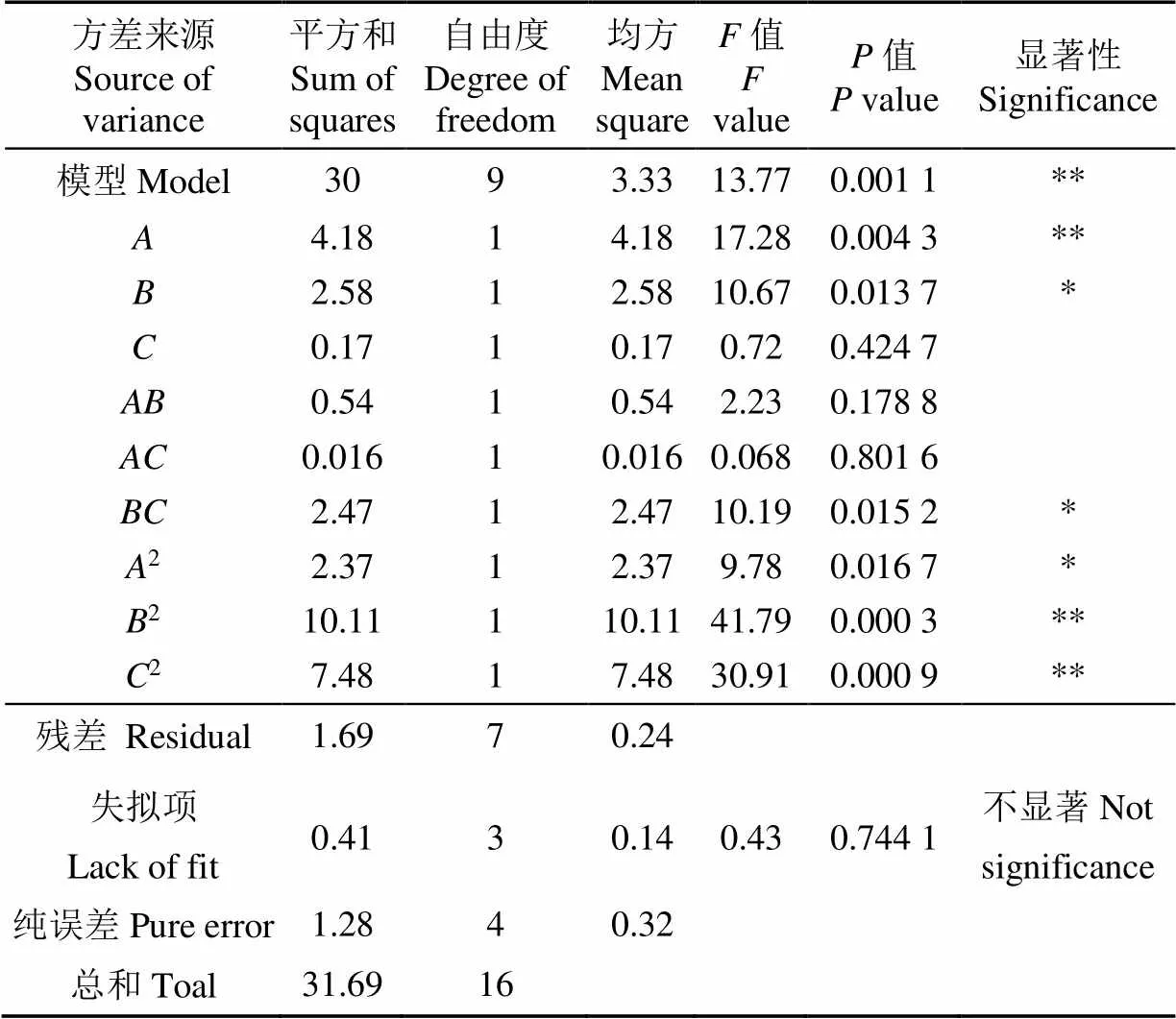

综合评分显著性检验结果如表6所示,干燥温度和真空保持时间对综合评分影响显著,而常压保持时间则无显著性影响。回归模型的失拟项不显著,表明模型与试验数据相符。各因素对综合评分的影响效果由大到小依次为:干燥温度、真空保持时间、常压保持时间。

表6 综合评分回归方程的方差分析

注:“**”表示差异极显著,<0.01;“*”表示差异显著,<0.05.

Note: “**” means the difference is extremely significant,<0.01; “*” means the difference is significant,<0.05.

2.4.2 试验结果验证

使用Design-Expert 10软件进行响应面优化试验分析,得出真空脉动干燥青花椒工艺的优化条件为干燥温度61.4 ℃,真空保持时间5 min,常压保持时间5 min,此条件下模型预测为最高评分值8.06。为便于实际生产过程中参数的控制,将最优条件修正为干燥温度62 ℃、真空保持时间5 min、常压保持时间5 min。根据优化条件进行3组平行验证试验,并取平均值计算各品质指标与预测值偏差,结果如表7所示。实际综合评分值与响应面模型的预测值相对偏差仅为2.6%,部分试验结果优于预测值,达到了多目标优化的目的。

表7 优化条件验证试验结果

3 结 论

1)干燥温度和常压保持时间对青花椒干燥速率影响显著(<0.05)。常压保持时间越短,到达目标含水率的时间随之减少。

2)Weibull模型可精确拟合青花椒的干燥动力学特性。不同干燥条件下决定系数2值均大于0.99,尺度参数值随着干燥温度的升高、真空和常压保持时间的降低而减小,尺度参数均大于1。青花椒真空脉动干燥过程在前期均存在短暂的升速阶段,而后转变为降速干燥。

3)升高干燥温度可在一定程度上改善青花椒干燥的色泽、开口率和挥发油含量,酰胺类物质含量则随温度升高有所降低。采用综合评分法分析各因素对青花椒综合评分的影响效果由大到小依次为:干燥温度、真空保持时间、常压保持时间。由响应面模型得出真空脉动干燥优化工艺参数为干燥温度61.4 ℃、真空保持时间5 min、常压保持时间5 min,此时理论综合评分最高,达8.06分,验证试验结果偏差仅为2.6%。

[1]田冰,王玲,彭林,等. 多指标综合评分法优化青花椒热泵-微波联合干燥工艺[J]. 食品研究与开发,2019,40(19):149-155.

Tian Bing, Wang Ling, Peng Lin, et al. Optimization of heat pump-microwave combined drying process for Zanthoxylum schinifolium by multi-index comprehensive scoring method[J]. Food Research and Development, 2019, 40(19): 149-155. (in Chinese with English abstract)

[2]麻琳,何强,赵志峰,等. 三种花椒精油的化学成分及其抑菌作用对比研究[J]. 中国调味品,2016,41(8):11-16.

Ma Lin, He Qiang, Zhao Zhifeng, et al. Comparative study on the chemical components and antibacterial activity of essential oil from three kinds of Zanthoxylum bungeanum[J]. China Condiment, 2016, 41(8): 11-16. (in Chinese with English abstract)

[3]中国药典委员会. 中国药典[M]. 北京:化学工业出版社,2005.

[4]杨森,陈鸿平,刘友平,等. 花椒干燥技术研究进展[J]. 中国调味品,2021,46(3):175-178.

Yang Sen, Chen Hongping, Liu Youping, et al. Research progress on the drying technology of zanthoxylum bungeanum[J]. China Condiment, 2021, 46(3): 175-178. (in Chinese with English abstract)

[5]杨瑞丽. 不同处理和贮藏条件对花椒及其制品麻味物质稳定性影响的研究[D]. 邯郸:河北工程大学,2018.

Yang Ruili. The Study on the Stability of Numb-taste of Zanthoxylum and Its Product in Different Treatments and Storage Conditions[D]. Handan: Hebei University of Engineering, 2018.

[6]黎斌,彭桂兰,罗传伟,等. 基于Weibull分布函数的花椒真空干燥动力学特性[J]. 食品与发酵工业,2017,43(11):58-64.

Li Bin, Peng Guilan, Luo Chuanwei, et al. Vacuum drying kinetics characteristics of Chinese prickly ash based on Weibull distribution[J]. Food and Fermentation Industries, 2017, 43(11): 58-64. (in Chinese with English abstract)

[7]杨凌,谈涛,孙华富,等. 微波烫漂对青花椒酶活性与品质的影响[J]. 四川林业科技,2019,40(2):53-57.

Yang Ling, Tan Tao, Sun Huafu, et al. The effect of microwave blanching on enzyme activity and quality of Zanthoxylum schinifolium[J]. Journal of Sichuan Forestry Science and Technology, 2019, 40(2): 53-57. (in Chinese with English abstract)

[8]杨兵,梅晓飞,彭林,等. 热风干制对青花椒品质的影响及工艺优化[J]. 食品与发酵工业,2018,44(11):251-258.

Yang Bing, Mei Xiaofei, Peng Lin, et al. Effects of hot air drying on the quality of Zanthoxylum schinifolium and its optimization[J]. Food and Fermentation Industries, 2018, 44(11): 251-258. (in Chinese with English abstract)

[9]彭林,田冰,王玲,等. 微波干燥对青花椒挥发油含量的影响及工艺优化[J]. 食品与机械,2017,33(12):169-173.

Peng Lin, Tian Bing, Wang Ling, et al. Effect of microwave drying conditions on volatile oil content in zanthoxylum schinifolium and its process optimization[J]. Food and Machinery, 2017, 33(12): 169-173. (in Chinese with English abstract)

[10]王玲,田冰,彭林,等. 热风-微波联合干燥青花椒工艺优化[J]. 食品与发酵工业,2019,45(18):176-182.

Wang Ling, Tian Bing, Peng Lin, et al. Optimization of hot air-microwave combined drying of Zanthoxylum schinifolium[J]. Food and Fermentation Industries, 2019, 45(18): 176-182. (in Chinese with English abstract)

[11]孟国栋,彭桂兰,罗传伟,等. 花椒真空干燥特性分析及动力学模型研究[J]. 食品与发酵工业,2018,44(4):89-96.

Meng Guodong, Peng Guilan, Luo Chuanwei, et al. Vacuum drying characteristics and kinetics modeling study of Zanthoxylum bungeanum[J]. Food and Fermentation Industries, 2018, 44(4): 89-96. (in Chinese with English abstract)

[12]杨兵,梅小飞,阚建全. 热泵干制对青花椒色差和品质的影响及工艺优化[J]. 食品与发酵工业,2019,45(12):140-145.

Yang Bing, Mei Xiaofei, Kan Jianquan. Effects of heat pump drying on chromatism and quality of. and process optimization[J]. Food and Fermentation Industries, 2019, 45(12): 140-145. (in Chinese with English abstract)

[13]谢永康,郑志安,刘大会,等. 真空脉动蒸制对天麻升温速率与品质的影响[J]. 农业工程学报,2020,36(7):307-315.

Xie Yongkang, Zheng Zhian, Liu Dahui, et al. Effects of pulsed vacuum steaming on the heating rate and quality of gastrodiaelata[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(7): 307-315. (in Chinese with English abstract)

[14]白竣文,周存山,蔡健荣,等. 南瓜片真空脉动干燥特性及含水率预测[J]. 农业工程学报,2017,33(17):290-297.

Bai Junwen, Zhou Cunshan, Cai Jianrong, et al. Vacuum pulse drying characteristics and moisture content prediction of pumpkin slices[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(17): 290-297. (in Chinese with English abstract)

[15]张卫鹏,郑志安,陈畅,等. 茯苓真空脉动中试干燥装置设计与试验[J]. 农业机械学报,2019,50(7):362-371.

Zhang Weipeng, Zheng Zhi’an, Chen Chang, et al. Design and test of pilot pulsed vacuum infrared drying equipment for Poria cocos[J]. Transactions of the Chinese Society of Agricultural Machinery, 2019, 50(7): 362-371. (in Chinese with English abstract)

[16]Wang J, Dai J W, Yang S L, et al. Influence of pulsed vacuum drying on drying kinetics and nutritional value of corn kernels[J]. Journal of Food Process Engineering, 2020, 43(12): e13550.

[17]Xie L, Mujumdar A S, Fang X M, et al. Far-infrared radiation heating assisted pulsed vacuum drying (FIR-PVD) of wolfberry (): Effects on drying kinetics and quality attributes[J]. Food and Bioproducts Processing, 2017, 102, 320-331.

[18]Xie Y, Gao Z, Liu Y, et al. Pulsed vacuum drying of rhizoma dioscoreae slices[J]. LWT- Food Science and Technology, 2017, 80: 237-249.

[19]方小明,张晓琳,王军,等. 荷花粉真空脉动干燥特性和干燥品质[J]. 农业工程学报,2016,32(10):287-295.

Fang Xiaoming, Zhang Xiaolin, Wang Jun, et al. Vacuum pulsed drying characteristics and quality of lotus pollen[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32 (10): 287 -295. (in Chinese with English abstract)

[20]孟国栋,彭桂兰,罗传伟,等. 基于响应面法的花椒真空干燥工艺参数优化[J]. 食品与发酵工业,2017,43(10);137-143.

Meng Guodong, Peng Guilan, Luo Chuanwei, et al. Optimization of vacuum drying parameters of Zanthoxylum bungeanum based on the response surface methodology[J]. Food and Fermentation Industries, 2017, 43(10): 137-143. (in Chinese with English abstract)

[21]马有川,毕金峰,易建勇,等. 预冻对苹果片真空冷冻干燥特性及品质的影响[J]. 农业工程学报,2020,36(18):241-250.

Ma Youchuan, Bi Jinfeng, Yi Jianyong, et al. Effects of pre-freezing on the drying characteristics and quality parameters of freeze drying apple slices[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020,36(18): 241-250. (in Chinese with English abstract)

[22]韦玉龙,于宁,许铭强,等. 热风干制温度对枣果微观组织结构的影响[J]. 农业工程学报,2016,32(7):244-251.

Wei Yulong, Yu Ning, Xu Mingqiang, et al. Effect of hot air drying temperature on microstructure of Chinese jujube[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(7): 244-251. (in Chinese with English abstract)

[23]郝启栋,乔旭光,郑振佳,等. 超高压和超声波预处理对蒜片热风干燥过程及品质的影响[J]. 农业工程学报,2021,37(3):278-286.

Hao Qidong, Qiao Xuguang, Zheng Zhenjia, et al. Effects of ultrahigh pressure and ultrasound pretreatments on hot-air drying process and quality of garlic slices[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(3): 278-286. (in Chinese with English abstract)

[24]罗东升,朱玉丽,王梅,等. 预处理对红枣分段间歇微波耦合热风干燥特性及品质的影响[J]. 农业工程学报,2017,33(7):261-267.

Luo Donsheng, Zhu Yuli, Wang Mei, et al. Effects of pretreatment on characteristics and qualities of Chinese jujube drying by segmented intermittent microwave coupled with hot air[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(7): 261-267. (in Chinese with English abstract)

[25]赵丹丹,彭郁,李茉,等. 枸杞热泵干燥室系统设计与应用[J]. 农业机械学报,2016,47(S1):359-365.

Zhao Dandan, Peng Yu, Li Mo, et al. Design and application of wolfberry heat pump drying system[J]. Transactions of the Chinese Society of Agricultural Machinery, 2016, 47(S1): 359-365. (in Chinese with English abstract)

[26]尹慧敏,聂宇燕,沈瑾,等. 基于Weibull分布函数的马铃薯丁薄层热风干燥特性[J]. 农业工程学报,2016,32(17):252-258.

Yin Huimin, Nie Yuyan, Shen Jin, et al. Drying characteristics of diced potato with thin-layer by hot-wind based on Weibull distribution function[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(17): 252-258. (in Chinese with English abstract)

[27]Jing L, Teng Z S, Lin H J. Improved method for prediction of milled rice moisture content based on Weibull distribution[J]. International Journal of Agricultural and Biological Engineering, 2018, 11(3): 159-165.

[28]张海伟,鲁加惠,张雨露,等. 干燥方式对香菇品质特性及微观结构的影响[J]. 食品科学,2020,41(11):150-156.

Zhang Haiwei, Lu Jiahui, Zhang Yulu, et al. Effects of drying methods on the quality characteristics and microstructure of shiitake effects of drying methods on the quality characteristics and microstructure of shiitake[J]. Food Science, 2020, 41(11): 150-156. (in Chinese with English abstract)

[29]徐凤英,黄木水,陈震,等. 稻谷烘干过程中的水分扩散特性与品质特性[J]. 农业工程学报,2016,32(15):261-267.

Xu Fengying, Huang Mushui, Chen Zhen, et al. Moisture diffusion characteristics and quality characteristics of rice during drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 261-267. (in Chinese with English abstract)

[30]国家林业局. LY/T1652—2005花椒质量等级[S]. 北京:中国标准出版社,2005.

[31]中华全国供销合作总社. GH/T 1284—2020青花椒[S]. 北京:中国标准出版社,2020.

[32]中华人民共和国供销合作行业. GH/T 1290—2020花椒及花椒加工产品花椒酰胺总含量的测定:紫外分光光度法[S]. 北京:中国标准出版社,2020.

[33]朱广飞,刘海,李卫,等. 油茶籽储藏品质变化规律及条件优化[J]. 农业工程学报,2020,36(2):301-311.

Zhu Guangfei, Liu Hai, Li Wei, et al. Change rule of storage quality and optimization of storage condition for Camellia oleifera seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 301-311. (in Chinese with English abstract)

[34]杨石,秦雪,李山,等. 血清降钙素原2种检测系统测定结果可比性及相对偏差评估[J]. 临床检验杂志,2014,32(1):67-68.

Yang Shi, Qin Xue, Li Shan, et al. Evaluation of comparability and relative deviation between two serum procalcitonin detection systems[J]. Journal of Clinical Laboratory, 2014, 32(1): 67-68. (in Chinese with English abstract)

[35]王庆惠,李忠新,杨劲松,等. 圣女果分段式变温变湿热风干燥特性[J]. 农业工程学报,2014,30(3):271-276.

Wang Qinghui, Li Zhongxin, Yang Jinsong, et al. Dried characteristics of cherry tomatoes using temperature and humidity by stages changed hot-air drying method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(3): 271-276. (in Chinese with English abstract)

[36]乔宏柱,高振江,王军,等. 大蒜真空脉动干燥工艺参数优化[J]. 农业工程学报,2018,34(5):256-263.

Qiao Hongzhu, Gao Zhenjiang, Wang Jun, et al. Optimization of vacuum pulsed drying process of garlic[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(5): 256-263. (in Chinese with English abstract)

[37]张付杰,辛立东,代建武,等. 猕猴桃片旋转托盘式微波真空干燥特性分析[J]. 农业机械学报,2020,51(S1):501-508.

Zhang Fujie, Xin Lidong, Dai Jianwu, et al. Rotating tray microwave vacuum drying characteristics of kiwifruit slices[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 501-508. (in Chinese with English abstract)

[38]代建武,杨升霖,王杰,等. 微波真空干燥对香蕉片干燥特性及品质的影响[J]. 农业机械学报,2020,51(S1):493-500.

Dai Jianwu, Yang Shenglin, Wang Jie, et al. Effect of microwave vacuum drying conditions on drying characteristics and texture structure of banana chips[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 493-500. (in Chinese with English abstract)

[39]罗传伟. 花椒真空干燥动力学模型及干燥工艺研究[D]. 重庆:西南大学,2017.

Luo Chuanwei. The Study on Vacuum Drying Model and Method of the Zanthoxylum Bungeanum[D]. Chongqing: Southwest University, 2017. (in Chinese with English abstract)

[40]Ju H Y, Zhao S H, Mujumdar A S, et al. Energy efficient improvements in hot air drying by controlling relative humidity based on Weibull and Bi-Di models[J]. Food and Bioproducts Processing, 2018, 111: 20-29.

Drying characteristics and quality optimization of green prickly ashes during vacuum pulsed drying

Dai Jianwu, Fu Qiqi, Huang Huan, Li Ming, Li Lianjie, Xu Lijia

(,,625014,)

Green prickly ash is one of the main flavoring spices in Chinese food, with a strong numb taste and medicinal effects, such as antipruritic, vasodilation, and lowering blood pressure. The initial moisture content of green prickly ash is up to 66%-70% (w.b.), easy to cause browning reaction and mildew during storage and transportation. Drying has also been a necessary step before deep processing of green prickly ash, in order to ensure the quality of products while prolonging the shelf life. A pulsed vacuum drying can keep the material in a circulating state of alternating vacuum and atmospheric pressure, where the microscopic pores inside the material are continuously squeezed or expanded to form micro-channels, which significantly improves the moisture migration rate for high drying efficiency. The vacuum environment is also beneficial to reducing the browning reaction and the loss of flavor components during drying. In this study, an investigation was made to clarify the effects of drying temperature (55, 60, 65 and 70℃), holding time of vacuum (5, 10, 15, and 20 min), and holding time of atmospheric pressure (1, 3, 5, 7 min) on the drying characteristics and quality attributes of green prickly ash under a pulsed vacuum drying. The hot air drying was treated as the controlled group. A Weibull model was used to simulate the drying curves of green prickly ash. A single factor experiment was performed on the Box-Behnken platform. A response surface optimization was conducted, where five indicators were included of the average drying rate, color, aperture opening ratio, volatile oil and amide content of green pepper. The results showed that the Weibull model accurately simulated the vacuum pulsating drying. The pulsed vacuum drying of green prickly ash behaved a brief rise in the early stage, and then a slow-down drying stage. Both drying temperature and holding time of atmospheric pressure posed a significant effect on the drying rate of green prickly ash (<0.05). Specifically, the drying rate was higher, as the holding time was shorter at atmospheric pressure. The drying rate, color and aperture opening ratio were improved, while the browning reaction and the loss of volatile oil content were reduced, as the drying temperature increased. Meanwhile, the amide content decreased with the rise of drying temperature. Once the temperature exceeded 70°C, a significant downward trend occurred in the quality indicators of green prickly ash. The influencing factors in green pepper drying were ranked as follows: drying temperature, vacuum holding time, atmospheric pressure holding time. The optimized processing parameters of pulsed vacuum drying were fixed at the drying temperature of 61.4℃, the vacuum holding time of 5 min, and the atmospheric pressure holding time of 5 min. The comprehensive score was up to the maximum of 8.06 in the response surface model under this condition. Three verification tests were carried out to take the average value.The relative deviation between the test and predicted value was only 2.6% in the response surface model, indicating that the optimization data was reliable. A verification test was determined as the average drying rate of 0.81 g/(g·min), Δvalue of 6.31, aperture opening ratio of 92.3%, volatile oil content of 0.72 mL/10 g, and amide content of 27.65 mg/g. The optimal processing parameters of green prickly ash can provide a sound reference for the practical application of similar materials under pulsed vacuum drying.

drying; kinetics; vacuum pulsed drying; green prickly ashes; quality evaluation;parameter optimization

代建武,付琪其,黄欢,等. 青花椒真空脉动干燥特性及干燥品质工艺优化[J]. 农业工程学报,2021,37(8):279-287.doi:10.11975/j.issn.1002-6819.2021.08.032 http://www.tcsae.org

Dai Jianwu, Fu Qiqi, Huang Huan, et al. Drying characteristics and quality optimization of green prickly ashes during vacuum pulsed drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(8): 279-287. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.08.032 http://www.tcsae.org

2021-01-13

2021-04-07

四川科技创新人才计划项目(2020JDRC0066)

代建武,博士,讲师,研究方向为农产品加工技术与装备。Email:daijianwu@126.com

10.11975/j.issn.1002-6819.2021.08.032

TS255.3

A

1002-6819(2021)-08-0279-09