热电厂连续监测系统CEMS烟气污染物测量不确定度研究

梁天琪,徐 鸿,郑天林,张光学

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.杭州尊邦科技有限公司,浙江 杭州 310018)

1 引 言

以煤为主的热电厂能源消耗模式是造成空气污染的主要原因之一。从源头遏制污染排放已经成为环保行业的工作重点。把控电厂运行过程、严格的监测和控制烟气污染物浓度,使其达到环保排放标准已经成为排污企业的重要任务。目前某热电厂执行当地的《锅炉大气污染物排放标准》,即SO2排放浓度≤35 mg/Nm3,NOx≤50 mg/Nm3,颗粒物≤5 mg/Nm3。烟气排放连续监测系统(CEMS)已经广泛运用到热电联产企业的日常运营中,并且与生态环境部门联网,将排放数据时均值实时上传。热电厂CEMS系统需按照技术规范和技术要求进行定期的标定和检测,以保证测量结果准确性与可靠性。

不确定度分析与评定是衡量CEMS系统准确性与可靠性的重要依据[1~3],不确定度可以评价测量结果的可信度和被接受性[4,5]。测试仪器特性以及测试工况变化等因素都会对测试结果的不确定度有重要影响。本文根据对某热电厂实施超低排放改造后进行的性能检测和技术评估,对CEMS系统测试结果进行不确定度分析。

2 热电厂超低排放改造

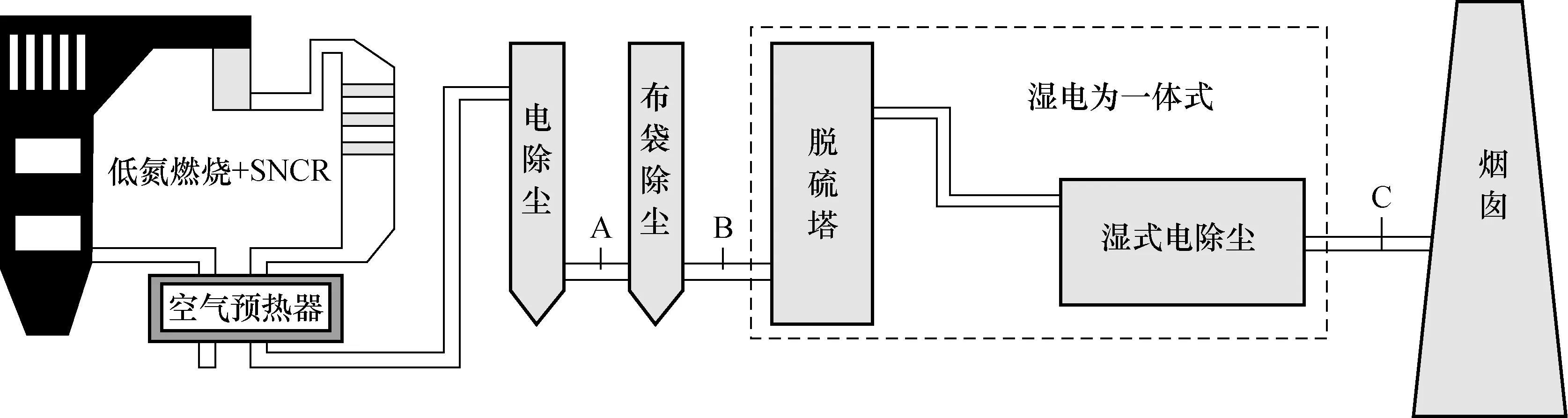

某热电厂现有3台130 t/h循环流化床锅炉,均已完成超低排放技术改造。目前锅炉烟气处理主要工艺为低氮燃烧+SNCR脱硝、静电除尘、布袋除尘、石灰石-石膏湿法脱硫、湿式电除尘(与脱硫塔一体化)。

图1为该电厂进行超低排放改造后烟气处理工艺流程图。为监测烟气污染物排放,在总排气管C(烟囱)安装了在线监测CEMS系统,本文将对CEMS系统的烟气污染物监测数据的不确定度进行研究与评定。

图1 烟气净化系统工艺流程及监测点位Fig.1 Flue gas purification system process and monitoring points

CEMS由稀释采样系统、气态污染物监测子系统、颗粒物监测子系统、烟气参数测量子系统、数据采集控制传输系统等组成。

稀释采样系统为烟道外稀释系统,采样头伴热(150~160 ℃)从烟道抽取烟气,用经过除水及预处理系统净化后的洁净空气以1:100比例稀释后,送入CEMS烟气分析仪。因烟气温度远高于露点温度,稀释后的烟气送入分析仪管线不需伴热。进入CEMS系统监测小屋烟气分析仪的烟气温度要低于30~50 ℃。

CEMS中烟气分析仪采用MCA10多组分烟气分析仪,测量原理为高温红外法。最低检测限如下:0.5 mg/Nm3(SO2),1 mg/Nm3(NOx),分辨率为0.01 mg/m3。

在线监测CEMS系统安装在总排口C(烟囱)处,已完成168 h的调试,投入正常运行工作。日常运行维护工作每周进行一次,零点漂移、量程漂移间隔为24 h,连续标定3天。标定过程所使用标准气体均为国家二级物质,其浓度值相对扩展不确定度为2.0%。

3 烟气污染物不确定度影响因素分析

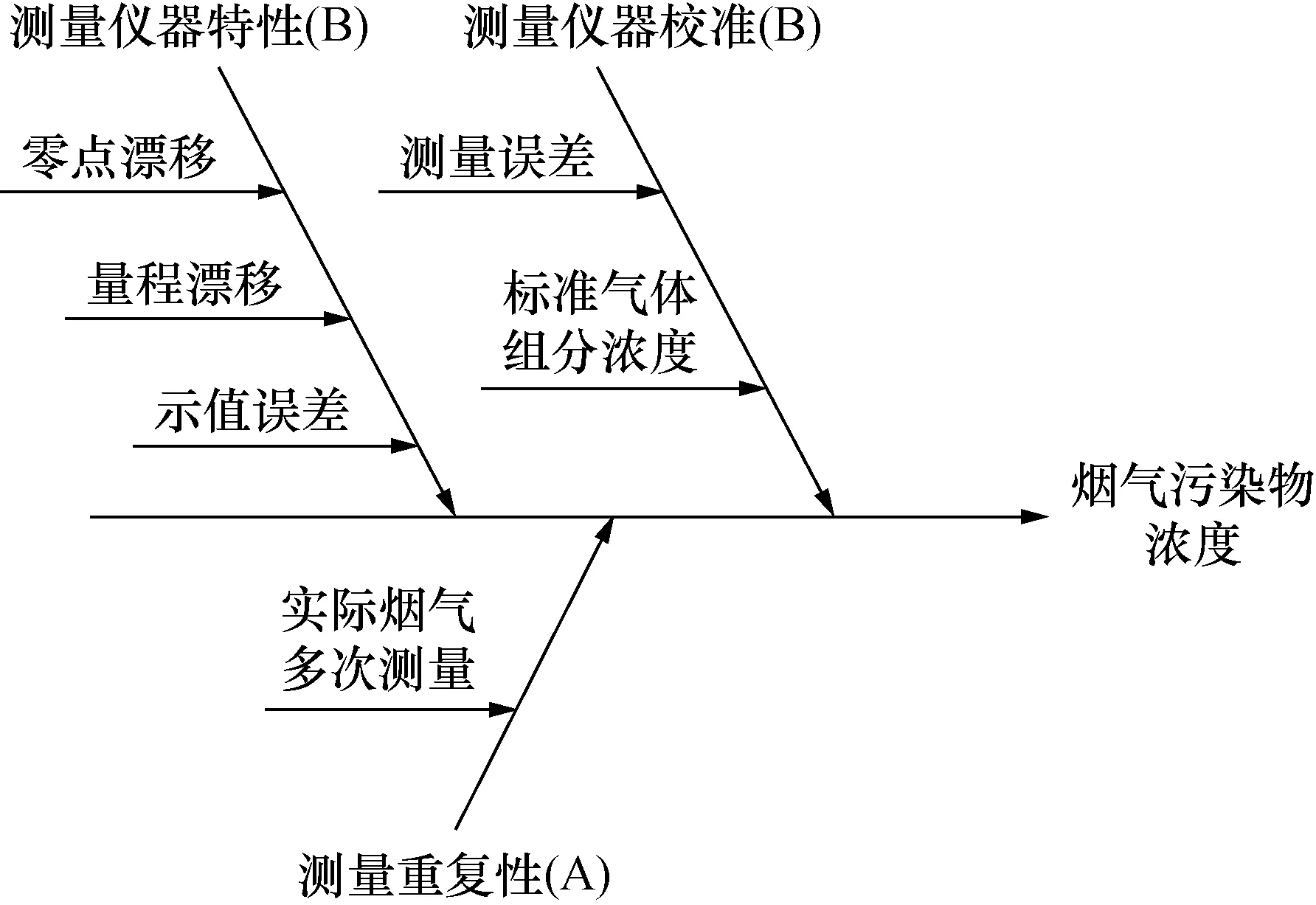

3.1 烟气污染物的不确定度来源

不确定度分为A和B两大类。A类不确定度即测量重复性引入的不确定度由贝塞尔公式计算得到;B类不确定度主要依据仪器的设备参数和校准铭牌得到,但由于CEMS系统监测烟气是一个动态过程,不同的影响因素也会随着测量过程工况变化而不断变化。因此需要在系统运行过程进行实验数据的采集和分析,从而对污染物的不确定度的影响因素有更精确的反馈。烟气污染物的不确定度来源可见图2。

图2 烟气污染物不确定度来源Fig.2 Source of uncertainty for flue gas pollutants

由图2可知,零点漂移、量程漂移和示值误差引入的不确定度主要由CEMS仪器特性决定[6~8];测量误差引入的不确定度主要由参比法决定;标准气体组分浓度引入的不确定度主要由标定过程使用的标准气体决定;测量重复性引入的不确定度由实际烟气连续多次测量引入。由原理可知,电压波动、温度变化、过量空气系数等因素亦会引入不确定度组分,由于CEMS系统监测烟气过程十分稳定,上述因素对监测结果的影响相对较小,因此在此次监测过程中忽略其引入的不确定度。

3.2 测定结果的数学模型

测定烟气污染物浓度,由CEMS系统示数直接读出。其数学模型为:

c=x

(1)

式中:x为仪器显示总排口烟气污染物浓度,mg/m3;c为总排口实测烟气污染物浓度,mg/m3,实际烟气浓度为标准干烟气浓度。

在上述模型中,仪器设备的零点漂移、量程漂移、示值误差、测量误差和标准气体组分浓度互相独立,没有相关性[9,10],故相关系数为0,灵敏系数对各组分都为1。由不确定度的计算方法可得合成标准不确定度公式为:

(2)

3.3 烟气污染物不确定度影响因素分析

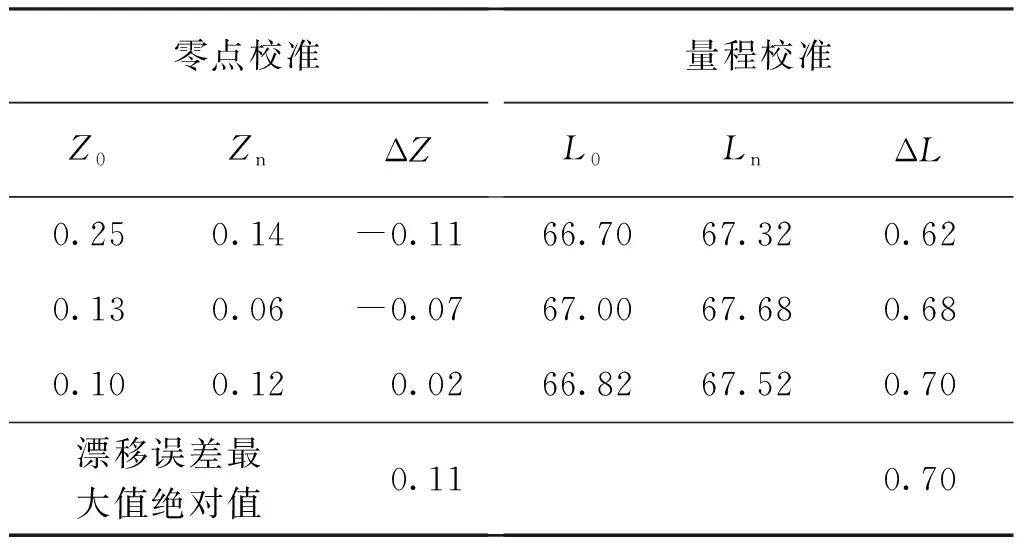

3.3.1 CEMS零点漂移、量程漂移分析

将SO2零气(经过滤不含颗粒物的待测气体的清洁干空气或高纯氮气)通入SO2气体分析仪,将仪器校准调零,并记录稳定读数Z0。待仪器运行24小时后通入零气,分析仪调零并记录稳定读数Zn。上述操作持续3天,根据式(3)计算零点漂移误差ΔZ。

ΔZ=Zn-Z0

(3)

式中:ΔZ为待测分析仪运行24 h后零点变化值,即零点漂移误差,mg/m3;Zn为待测分析仪运行24 h后通入零点气体的测量值,mg/m3;Z0为待测分析仪通入零点气体的初始测量值,mg/m3。

计算量程漂移是将高浓度标准气体(满量程的80%~100%)通入仪器,将仪器校准到该气体浓度值L0,运行24小时后再通入该标准气体,记录稳定读数Ln,该操作持续3天,根据式(4)计算量程漂移误差ΔL。

ΔL=Ln-L0

(4)

式中:ΔL为待测分析仪运行24 h后量程变化值,即量程漂移误差,mg/m3;Ln为待测分析仪运行24 h后通入量程校准气体的测量值,mg/m3;L0为待测分析仪通入量程校准气体的初始测量值,mg/m3。

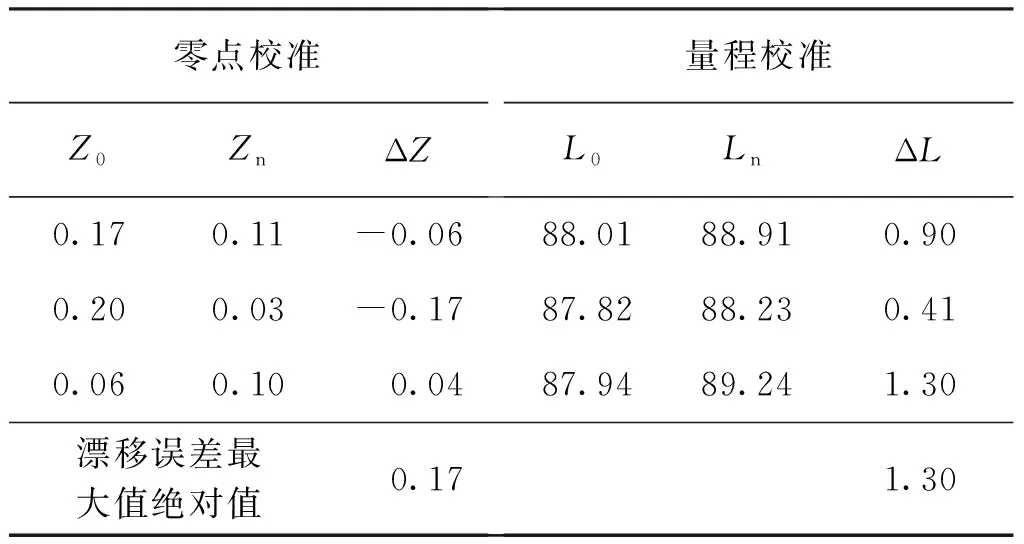

系统零点、量程漂移误差计算结果如表1所示。表2、表3中NO、NO2零点、量程漂移误差检测方法与SO2一致。

表1 SO2分析仪零点、量程漂移检测

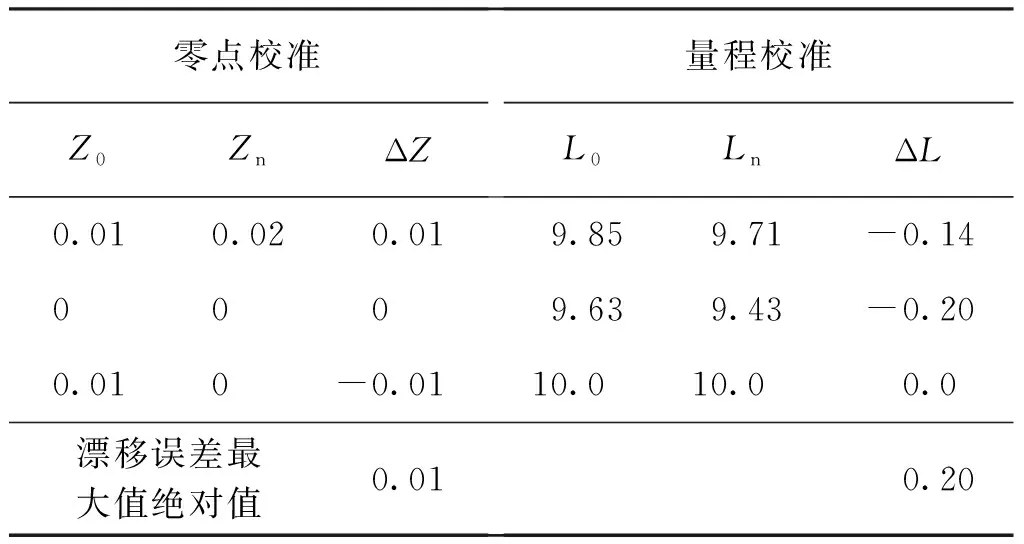

表2 NO分析仪零点、量程漂移检测

表3 NO2 分析仪零点、量程漂移检测

3.3.2 CEMS示值误差分析

系统稳定运行后,进行零点、量程校准。待仪器校准后,依次通入低、中、高3种浓度的SO2标准气体,浓度值稳定后读取数据,重复操作3次取平均值,按照式(5)计算出分析仪示值误差的值。

(5)

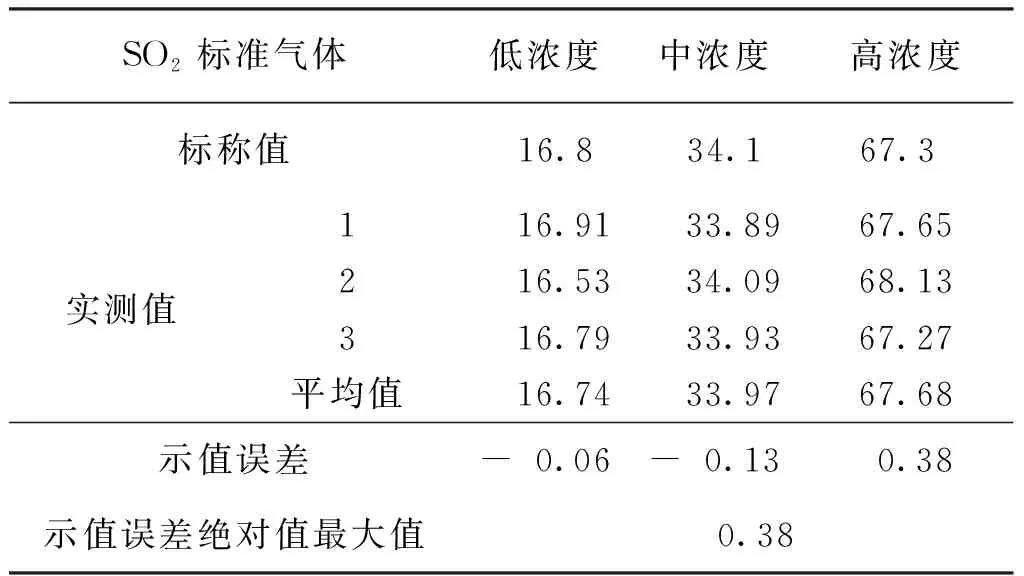

系统示值误差计算结果如表4所示。

表4 SO2 分析仪示值误差检测Tab.4 Indication error detection of SO2 analyzer mg·m-3

表5、表6中NO、NO2浓度的示值误差检测方法与SO2一致。

表5 NO分析仪示值误差检测Tab.5 Indication error detection of NO analyzer mg·m-3

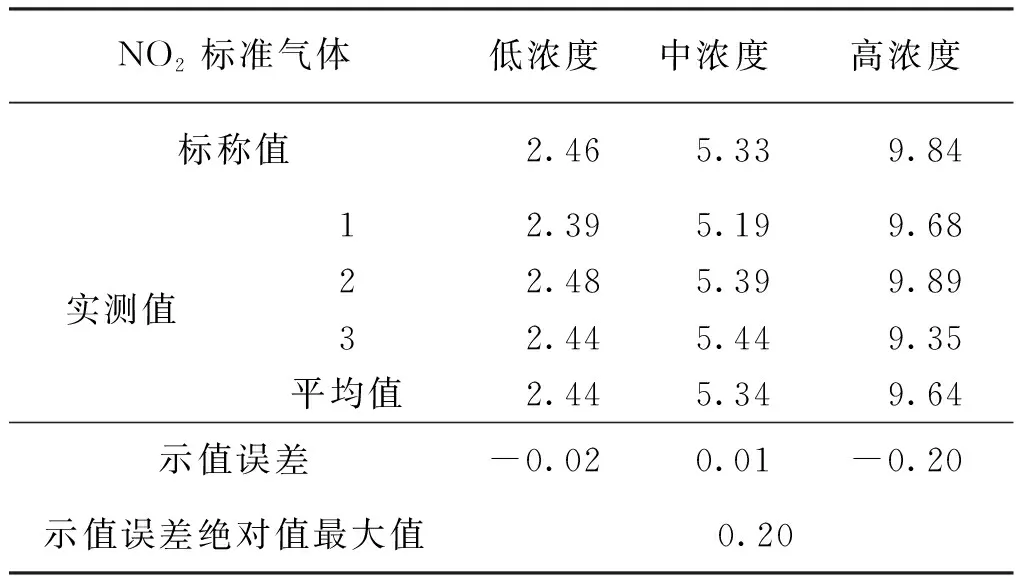

表6 NO2 分析仪示值误差检测Tab.6 Indication error detection of NO2 analyzer mg·m-3

3.3.3 CEMS测量误差分析

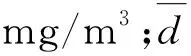

本文使用参比法[11]评估CEMS测量误差,采用高温傅里叶移动式红外烟气分析仪(MCS100ft)测量排放烟气中污染物浓度,其采样孔位于CEMS监测点位同一断面的下游位置,保证二者处于同一条件下(温度、压力、湿度)[12]。

系统稳定运行,待零点、量程校准后,将高温傅里叶移动式红外烟气分析仪与待测CEMS同时测量SO2的浓度,在设定的时间内每5分钟记录一次平均值;将分析仪和CEMS每5分钟测量的数据组成数据对。系统的测量误差可根据式(6)、式(7)得出。

(6)

(7)

式中:n为测量次数;Sd为数据对差的标准偏差,mg/m3;f=n-1;tf,0.95可查得,当f=8时,查得其值为2.306。

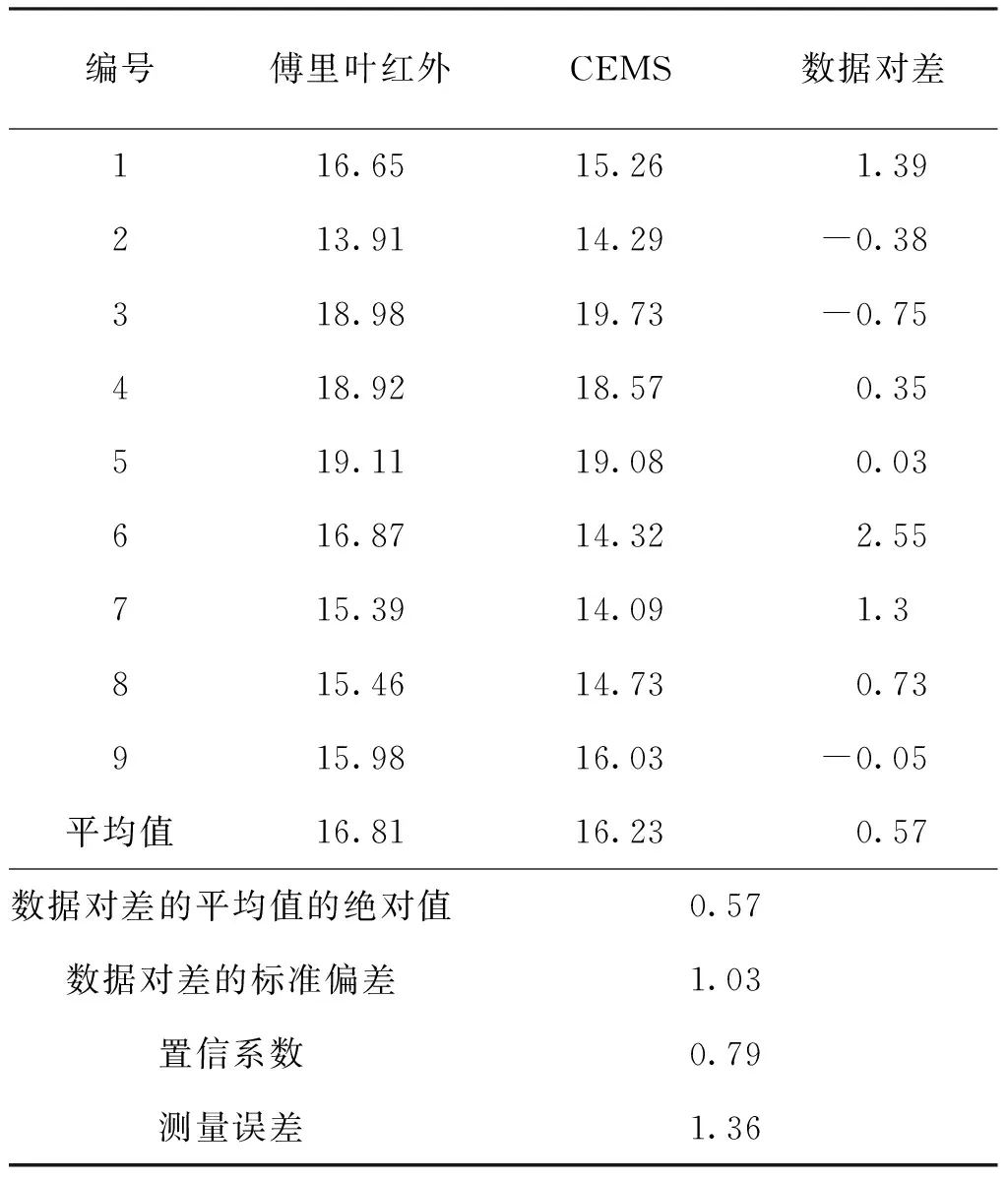

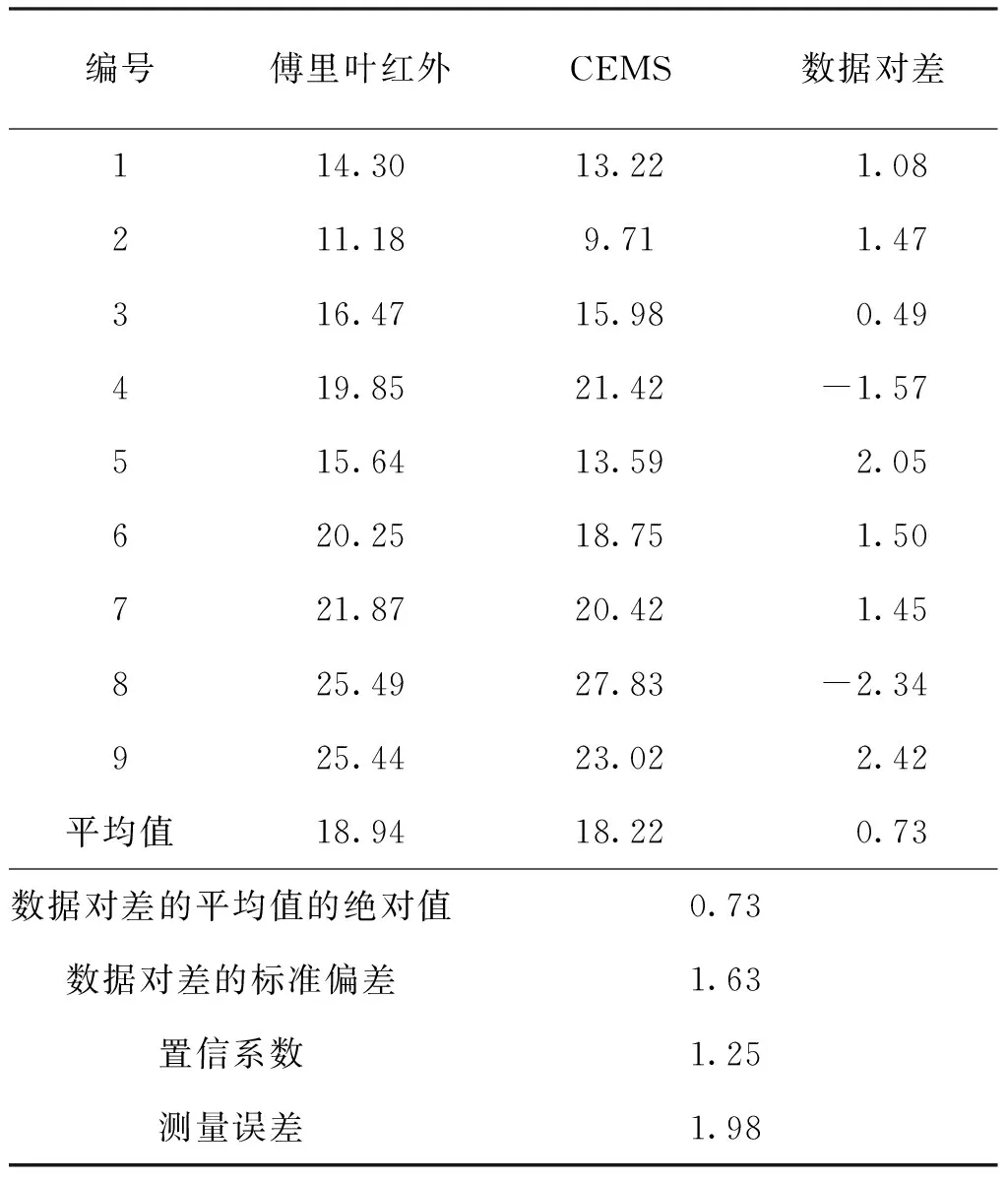

系统的测量误差计算结果如表7所示。测得参比法测量SO2浓度时测量误差为1.36 mg/m3。

表7 SO2测量误差检测

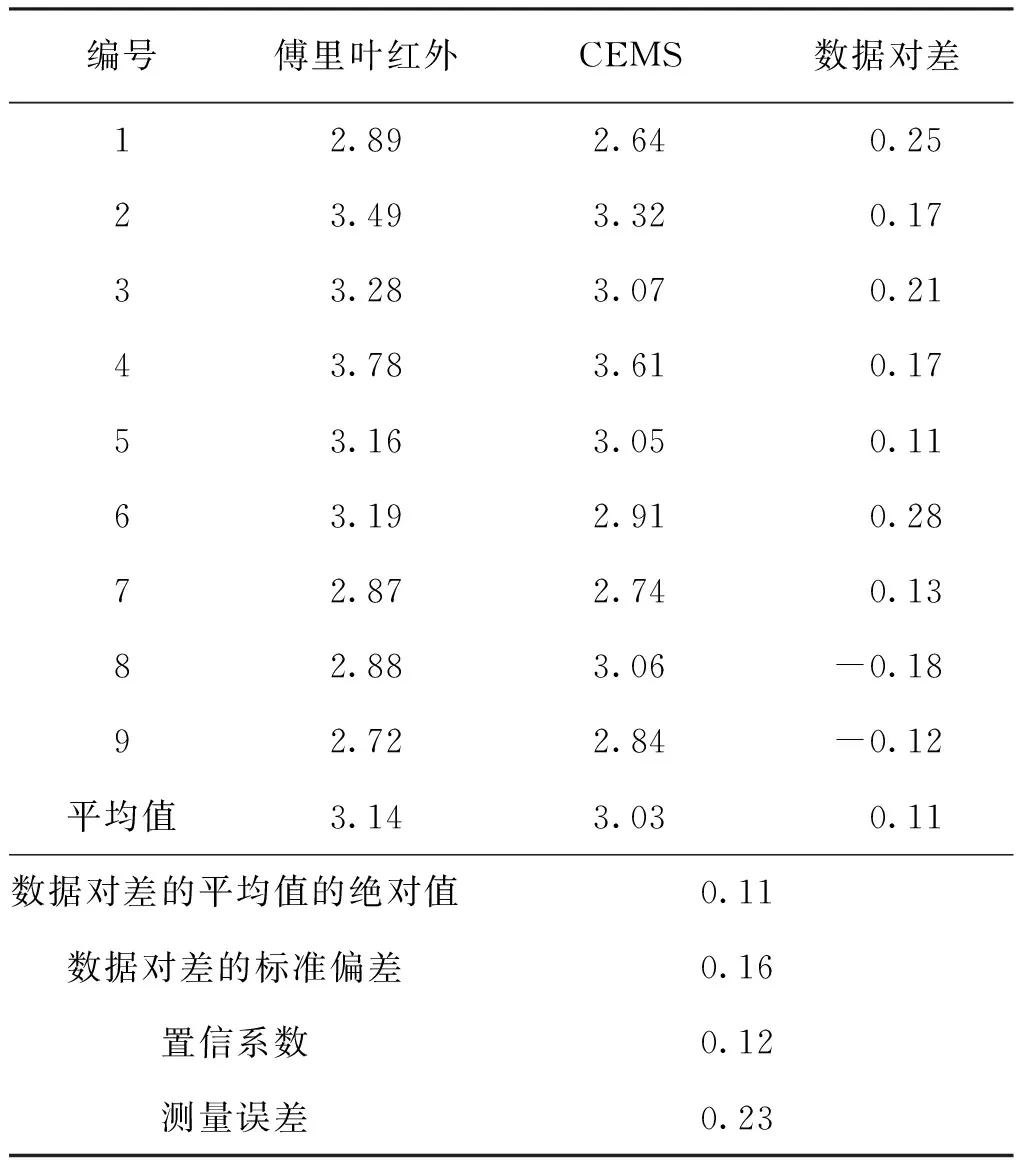

表8、表9中NO、NO2浓度的测量误差检测方法与SO2一致。

表8 NO测量误差检测

表9 NO2测量误差检测

4 CEMS测量烟气污染物标准不确定度评定

4.1 零点、量程漂移引入的不确定度分量

根据实测结果,SO2烟气分析仪的零点、量程漂移误差为0.11 mg/m3和0.70 mg/m3。根据评定方法[13]:

(8)

式中:α为各类影响因素的实测误差值;k为包含因子。

NO零点漂移、量程漂移引入的标准不确定度分别为0.10 mg/m3、0.75 mg/m3;NO2零点漂移、量程漂移引入的标准不确定度分别为0.01 mg/m3、0.12 mg/m3。

4.2 示值误差引入的不确定度分量

根据实测结果,SO2烟气分析仪的示值误差绝对值最大值为0.38 mg/m3。按照均匀分布评定,其标准不确定度为

NO、NO2分析仪的示值误差的标准不确定度为0.64 mg/m3、0.12 mg/m3。

4.3 测量误差引入的不确定度分量

根据实测结果,SO2烟气分析仪的测量误差为1.36 mg/m3。按照均匀分布评定,其标准不确定度为

测量NO、NO2浓度引入的测量误差的标准不确定度为1.14 mg/m3、0.13 mg/m3。

4.4 标准气体组分浓度引入的不确定度分量

标定过程中使用的SO2、NO、NO2标准气体按国家二级标准物质,浓度值相对扩展不确定度为2.00%,包含因子k=2。检测过程所使用的SO2低浓度标准气体浓度为16.8 mg/m3,中浓度标准气体浓度为34.1 mg/m3,高浓度标准气体浓度为67.3 mg/m3。选取其中引入不确定度最大的一个作为标准气体组分浓度引入的不确定度[14]。因此,SO2标准气体组分浓度引入的标准不确定度为

NO和NO2标准气体组分浓度引入的标准不确定度为0.88 mg/m3和 0.10 mg/m3。

4.5 测量重复性引入的不确定度分量

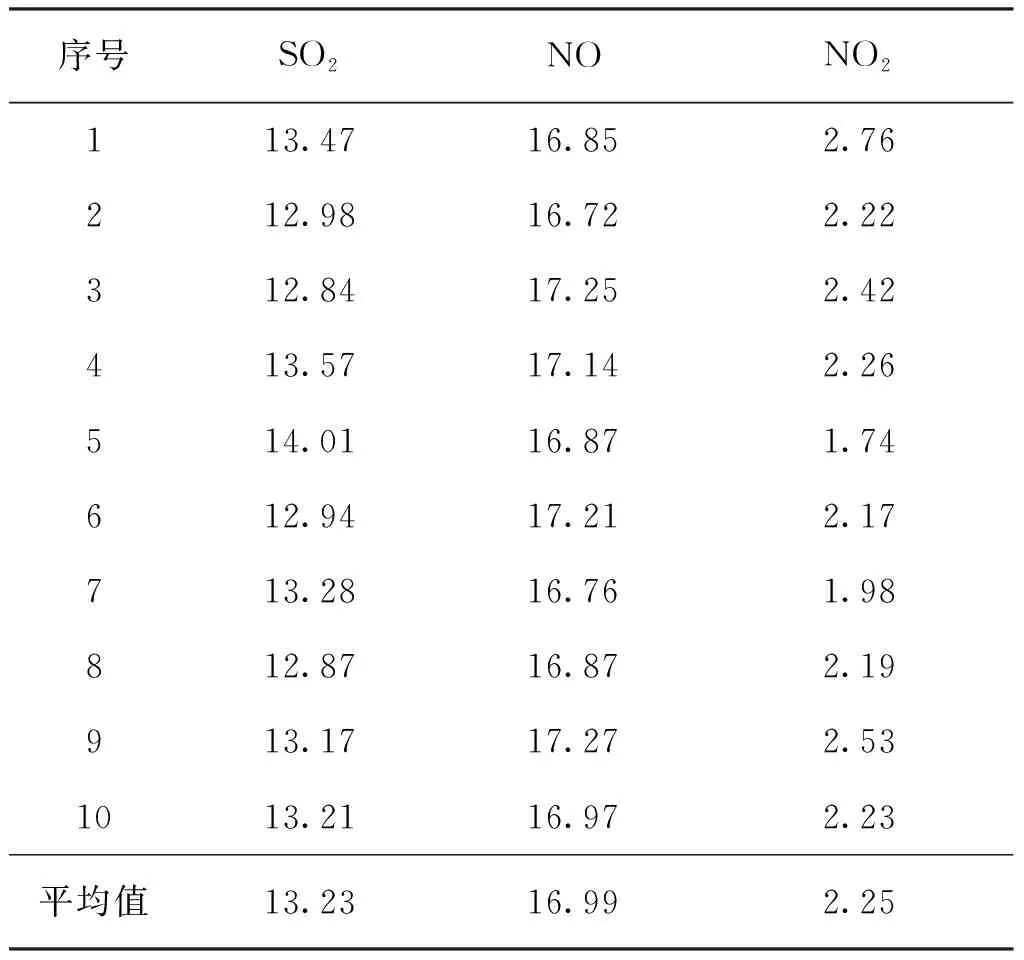

测量重复性是由于连续多次测量实际烟气引入的。表10为短时间内连续多次测量烟气实际浓度的值。

表10 烟气测量浓度值Tab.10 Flue gas measurement concentration mg·m-3

根据贝塞尔公式[15],计算得测量重复性引入的SO2、NO和NO2的标准不确定度为0.12 mg/m3、0.07 mg/m3和0.09 mg/m3。

5 结果与讨论

根据热电厂数据的测量、分析和计算,得到烟气污染物各组分的不确定度。将各个标准不确定度评定结果汇总于表11。

表11 烟气污染物不确定度分量汇总Tab.11 Summary of uncertainty components of flue gas pollutants mg·m-3

根据上述分量结合式(2)可得SO2、NO、NO2的合成标准不确定度为1.14 mg/m3、1.75 mg/m3、0.25 mg/m3。取置信概率为95%,包含因子为k=2,则扩展不确定度为:

U=k×uc

(9)

根据式(9)可得SO2、NO、NO2的扩展不确定度分别为2.28 mg/m3、3.50 mg/m3、0.50 mg/m3。

影响CEMS测量烟气污染物时的不确定度分量中,测量误差对其不确定度的影响最大。测量误差由参比方法计算得出,参比法使用的高温傅里叶移动式红外烟气分析仪是将烟气直接抽取输送至分析仪进行分析检测,属于直接抽取式;该电厂安装的CEMS测量烟气为稀释抽取法,对烟气采样方式不同,致使监测的数据存在偏差,引入的不确定度分量较大。

6 结 论

(1) 分析了某热电厂影响CEMS系统测量烟气污染物不确定度来源,计算了零点漂移、量程漂移、示值误差、测量误差、标准气体组分浓度和测量重复性引入的不确定度分量。由于参比法与CEMS对烟气监测的采样方式不同,使测量误差引入的不确定度分量最大。

(2) 在包含因子k=2,置信概率为95%时,SO2、NO、NO2的扩展不确定度分别为2.28 mg/m3、3.50 mg/m3、0.50 mg/m3。