半刚性-级配碎石复合基层施工工艺研究

熊 艳 王曼君

(贵州省交通勘察设计研究院股份有限公司 贵阳 550001)

我国高等级公路建设对路基有较高的强度要求,同时采取了薄面层设计思路。半刚性基层强度能较好满足“强基”要求,同时还具备造价低廉的经济特征,在高等级公路建设中得到了广泛应用。但半刚性基层在建设应用过程中也暴露了诸多缺陷,例如,抗裂性能、抗冲刷能力不足等。因此,寻找一种更为合理的基层设置及施工方法是目前亟待解决的关键性问题。

在近30年高速公路建设经验中发现:设有半刚性基层的高速公路在服役4~5年内常发生面层开裂、松散及坑槽等病害。半刚性材料有明显收缩效应,表现为温缩或干缩等,易引发基层的开裂问题,引起沥青面层材料的反射裂缝,给行车质量带来诸多不利影响[1]。半刚性路基材料具备较好抗疲劳能力,兼具较高强度和荷载分散特性,但排水性差,积水通过路面裂缝进入基层后,无法快速排除,易引起路基和路面水损害[2]。

相较于半刚性基层,级配碎石基层则有着较好抗开裂和水损害能力,国内外专家学者已有探索研究:龙继伟[3]搭建有限元数字模型,针对设置有级配碎石基层的公路结构进行数值模拟,通过分析各层底及层中拉应力及剪应力情况,得出级配碎石回弹模量设置为300 MPa时对应的最佳层厚设置范围;胡云泽[4]针对设置有级配碎石基层的公路车辙病害问题展开分析,在室内计算模拟的基础上论证级配碎石基层对路面耐久性的提升作用;杨大田等[5]则主要在有限元分析基础上,通过沥青混合料面层层底拉应力等指标,得到最佳的级配碎石基层层厚。

但需注意的是,应用级配碎石基层也需关注其强度方面的缺陷,一般应用公路的轴载数不能超过500万次,强度不足问题也限制了级配碎石基层在高等级公路上的大范围推广,将半刚性基层和级配碎石基层相结合形成一种新型的复合基层形式将能有效解决这一问题。也有研究者提出一种复合级配碎石基层结构,利用级配碎石取代一定比例的半刚性水稳碎石作为基层,进行路用性能分析[6]。

综上所述,可发现针对半刚性基层或是级配碎石基层的应用研究已有较丰富的成果,但单一的半刚性基层抗裂能力不足、级配碎石基层强度不足问题仍未得到根本性解决。其次,已有针对复合型路基形式的研究主要停留在探索阶段,未在实体工程上得到有效验证。最后,在具体的半刚性-级配碎石复合基层的施工工艺上还未得到标准化流程。因此本文提出了一种半刚性-级配碎石复合基层;验证得出合理的级配碎石配合比;在实体工程上进行验证应用并跟踪检测其性能表现,阐述施工工艺及现场质量把控与检测关键点,旨在为高等级公路路基的开发和应用推广提供一定参考。

1 工程简介

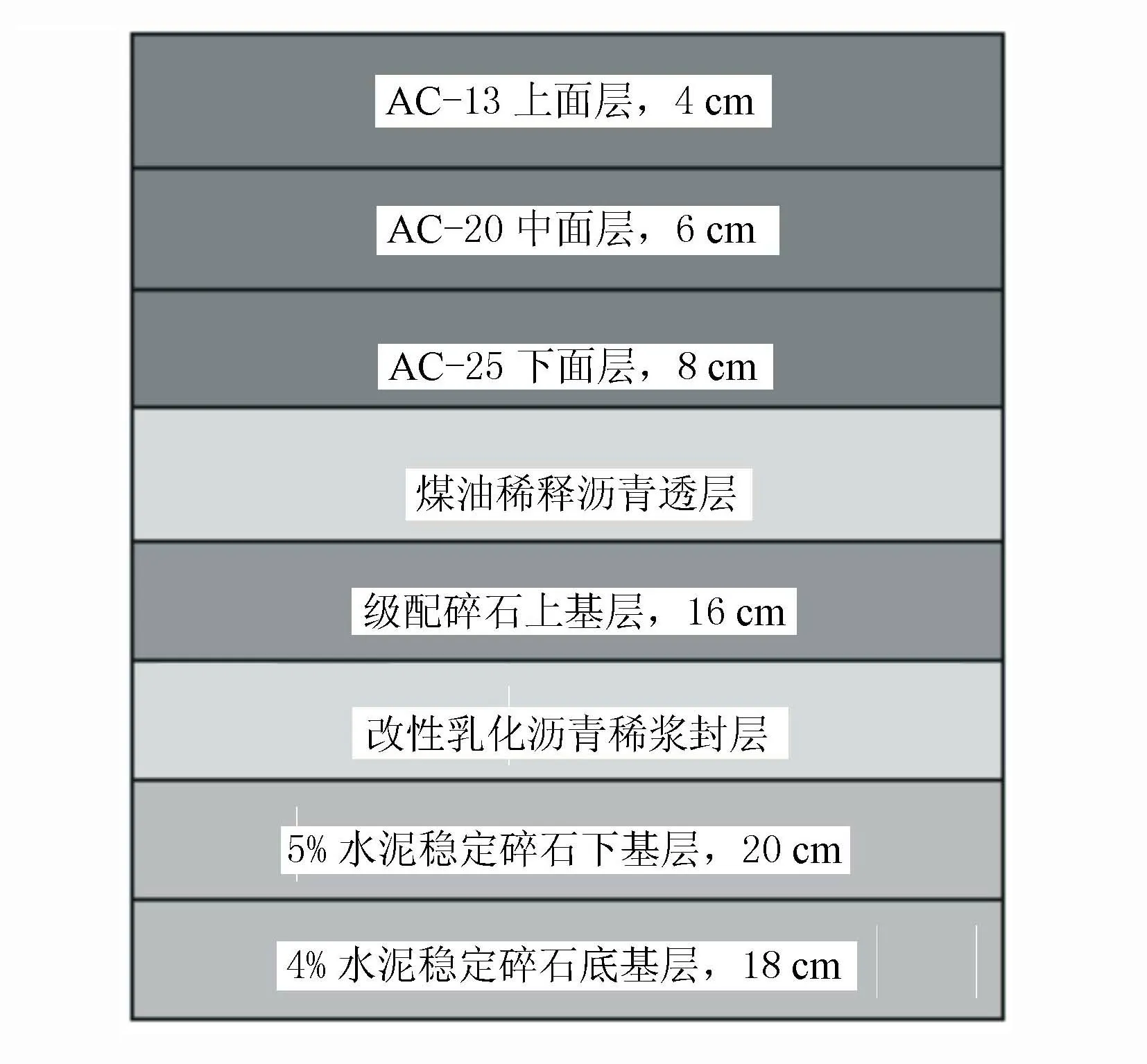

本研究以贵州省某新建高速公路建设工程为背景,该高速公路设计为双向四车道,设计速度为120 km/h,所选取试验段长度为3.604 km,建设桩号为K5+486-K9+090。试验段及常规段的路面结构形式示意分别见图1、图2。

图1 试验段路面结构形式示意

图2 常规段路面结构形式示意

相较于常规段路面结构形式,试验段将其中16 cm厚的5%水泥稳定碎石下基层替换为等厚度的级配碎石层,并在其上、下分别设置煤油稀释沥青透层和改性乳化沥青稀浆封层。采用该方案能有效减少基层的温缩及干缩现象,保证试验段的半刚性-级配碎石复合基层具备更好的抗开裂能力,从而减少因基层开裂而引起的面层反射裂缝。

2 级配碎石层级配设计

为了保证级配碎石层具备优良的路用性能,需做好级配碎石基层的级配设计。级配碎石层组成构成中并不包含结合料,无法产生黏结作用,该层强度主要源于级配碎石块间的嵌挤作用,因此在原材料集料选择方面有着严格的要求。

2.1 集料选择

集料种类选择石灰岩碎石,其粒径范围是0~26.5 mm,在破碎加工时应选择反击式破碎加工方案。备料采用四级备料法,一级料粒径范围为19~26.5 mm,二级料粒径范围为9.5~19 mm,三级料粒径范围为4.75~9.5 mm,四级料粒径范围为0~4.75 mm,各级料间严格划分界面,并分别堆放。在集料仓储及转运过程中均应杜绝集料离析现象,其中四级料要做好防雨防水保护。一级到四级料主要物理技术指标参数情况见表1。

表1 集料物理技术指标参数

2.2 级配组成

对4个级别集料进行进一步筛分统计,确定了一级料、二级料、三级料、四级料的掺配的质量比为21∶9∶24∶46,施工现场取样的合成级配碎石筛分数据见表2。

表2 级配碎石级配情况

对现场取样的合成级配碎石进行室内重型击实检测,得出级配碎石配合比对应的最佳含水率为4.9%,最大干密度为2.304 g/cm3。

3 复合基层施工工艺

半刚性-级配碎石复合基层中的级配碎石层,相较于半刚性层,由于缺少黏结料的黏结作用,强度要低于水泥稳定碎石层。这也导致了级配碎石层的施工工艺难度更高,因此需要把控好各项细节工作。

3.1 半刚性下承层施工

由于级配碎石层的强度较低,因此对其下部半刚性下承层的强度有着较高要求,除原材料性能外,还包括施工质量,体现于下承层最终强度上,这也是复合基层整体合格的前提要求。

分别铺设好18 cm厚的4%水稳碎石底基层和20 cm厚的5%水稳碎石下基层,水泥稳定碎石下承层铺筑施工现场见图3。

图3 水泥稳定碎石下承层铺筑施工现场

组织清扫下基层上表面后设置1层稀浆封层,要求原材料选用优质改性乳化沥青。在稀浆封层上表面沿道路纵向靠近中分带一侧浇筑1条宽为160 mm的水泥混凝土路缘石,该路缘石总高度设置为340 mm,以保证其高度范围能够覆盖级配碎石层和沥青面层总厚度。完成路缘石浇筑后,在铺筑级配碎石层前48 h,对水稳碎石下承层及稀浆封层进行逐一目测,确保无损坏病害发生。

3.2 搅拌及转运

设计好的各级集料最优比例可保障级配碎石级配组成的合理性,可确保各集料颗粒间形成足够的嵌挤作用力,以形成级配碎石层强度。常见的级配碎石搅拌方案包括集中厂拌和现场拌制,一般来说,集中厂拌方案能更好地控制各级集料的拌合均匀性,保证施工平整性,同时也有着更高的施工效率,因此选用集中厂拌方案。本工程建设涉及到的拌和机械为WCB500拌和站,投料过程中严格遵循四级集料的设计比例,拌和站进行集料拌合现场见图4。

图4 拌和站进行集料拌合现场

为防止不同级料仓串料,需在料仓上端设立至少1 m高的隔离木板。车辆转运过程中应在集料上覆盖篷布以减少水分蒸发,要求驾驶员尽量匀速行驶,避免急加速和急刹车等违规操作。装料过程中应均匀卸料,避免产生较大振动,以防出现各级集料的离析。此外,在转运、拌和、装料等多个环节中,按时进行抽样检测,确保集料含水率满足施工要求范围。

3.3 摊铺

该工程的基层摊铺采用全幅摊铺方案,选用的机械为ABG-423,级配碎石摊铺施工现场图见图5。

图5 级配碎石摊铺施工现场图

在摊铺过程中,为准确控制高程及摊铺厚度,在机械侧边设置了2条水平钢丝。松铺系数为1.24,摊铺行进速度设置为1.2~1.6 m/min,以保证摊铺速度和拌和速度整体契合,保证施工效率的同时避免停机待料引起的横向“停机带”,进而引起平整度不佳。

对于可能出现的小范围离析现象,应安排专人进行处理,对于粗集料团带,应人工加入适量细集料并搅拌均匀抹平;同样,对于细集料团带,则加入适量粗集料并搅拌均匀抹平。

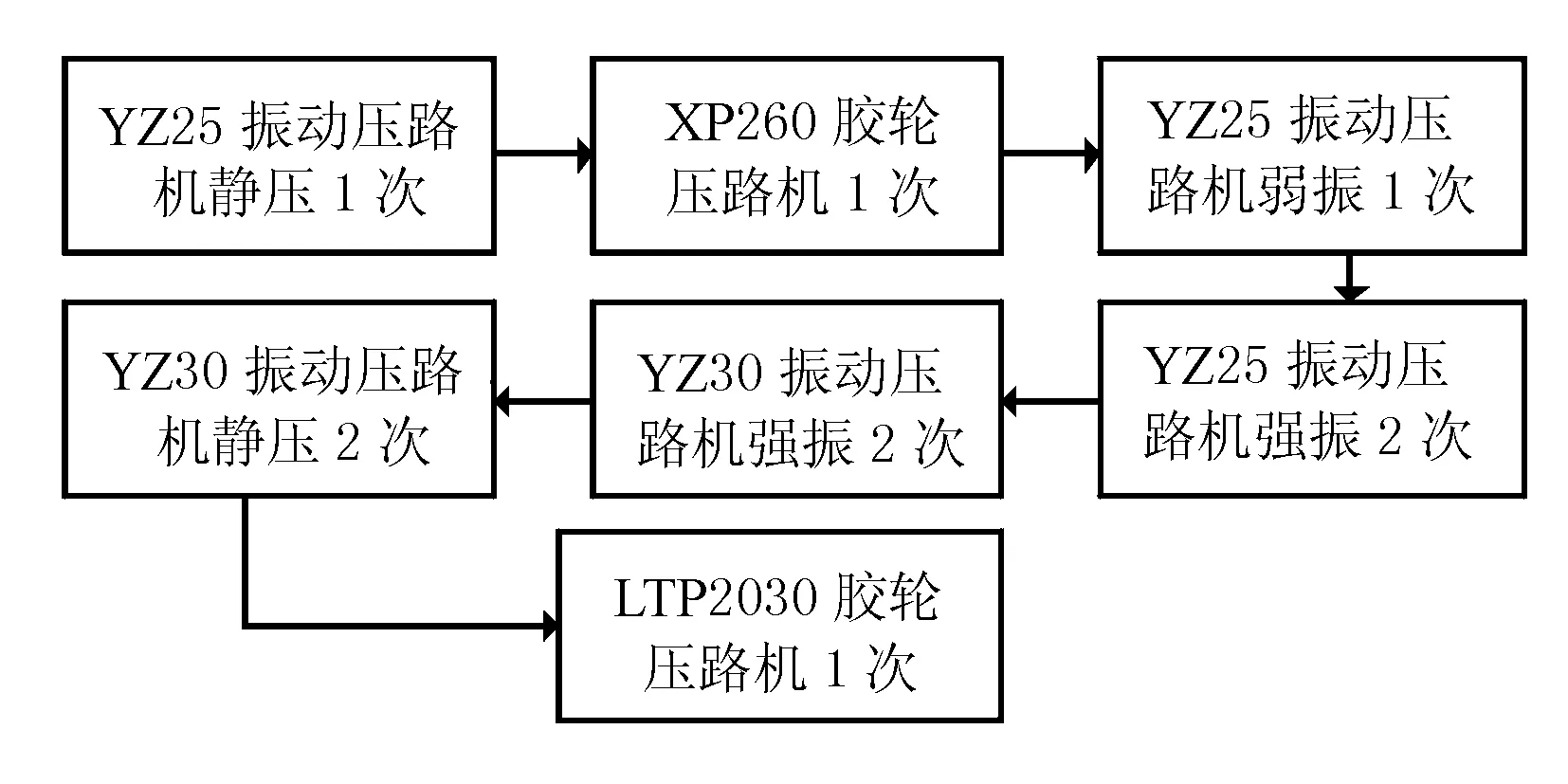

3.4 碾压

碾压过程是使松散级配碎石形成嵌挤强度的关键性步骤,要严格控制压实程度,尤其是级配碎石层的竖向碾压均匀性,决定了其整体抗剪切能力。相较于常规段基层压实控制,试验段中的复合基层更须严格保证各点位压实度均严格满足大于98%的要求,以确保其中的级配碎石层可形成足够强度。因此试验段的复合基层施工碾压选取了胶轮、振动压路机相结合的方案,其中以振动压路机碾压为主导,胶轮压路机碾压为辅助,实现粗集料碎石的揉搓加固。为确保压实度达标,选用的压路机械吨位均在25 t以上,具体碾压工艺流程见图6。

图6 碾压工艺流程

摊铺和碾压过程中需要对级配碎石的含水率进行准确跟踪。在摊铺完成后即刻进行碾压,防止出现级配碎石水分蒸发,含水率下降。如发现含水率过低问题,应以喷雾洒水机进行补水,补水后的含水率应以略高于标准含水率为宜,在摊铺上面层前应严禁无关车辆行驶。

4 现场质量把控与检测

4.1 现场质量把控

半刚性-级配碎石复合基层施工质量取决于成型路基的强度及耐久性,其中质量把控过程中需要着重关注多项目标值,包括原材料性能、级配碎石级配设计结果、级配碎石施工全程含水率、碾压压实度等。

为确保搅拌、转运、摊铺以及碾压过程中级配碎石层无显著级配离析问题,沿路段纵向每500 m抽取一横截面,每个横截面上选取第一车道、第二车道以及硬路肩处进行取样,对级配碎石样本进行筛分试验检测。经检测,试验段24处级配碎石样本均满足级配设计目标范围要求。

针对半刚性-级配碎石复合基层的级配碎石层检测需要重点关注4项指标,包括压实度指标、回弹模量指标、回弹弯沉指标及排水系数指标。

4.2 现场检测

为验证半刚性-级配碎石复合基层路用性能表现,须把控好多项检测关键点,包括压实度、回弹模量、回弹弯沉及渗水系数指标。

4.2.1压实度

在碾压过程中,每隔40 m需通过灌砂法试验对级配碎石层的压实度进行1次检测。采样的91处检测点压实度最大达到107.4%,最小为98.4%,平均压实度为101.9%,91组压实度数据标准差为1.77%,均满足压实度合格阈值98%的要求。

4.2.2回弹模量

考虑到室内试验设计与现场施工间存在的差异性,在完成级配碎石层铺筑后,需检测级配碎石层及其下承层上表面的回弹模量。要注意的是,在完成级配碎石层回弹模量检测后,下承层检测点应选取其级配碎石层检测点正下方。通过HMCP程序反向计算,可得最佳含水率状态的级配碎石层抗压回弹模量值,20组级配碎石层抗压回弹模量值分布箱形图见图7。

图7 级配碎石层抗压回弹模量箱形图

经计算,其均值为713.7 MPa,通过箱形图分析可以发现,其Perc 25%值分析结果为577.5 MPa,且1.5IQR范围下限达到420 MPa,从数据离散型分析角度可满足410 MPa规范要求。

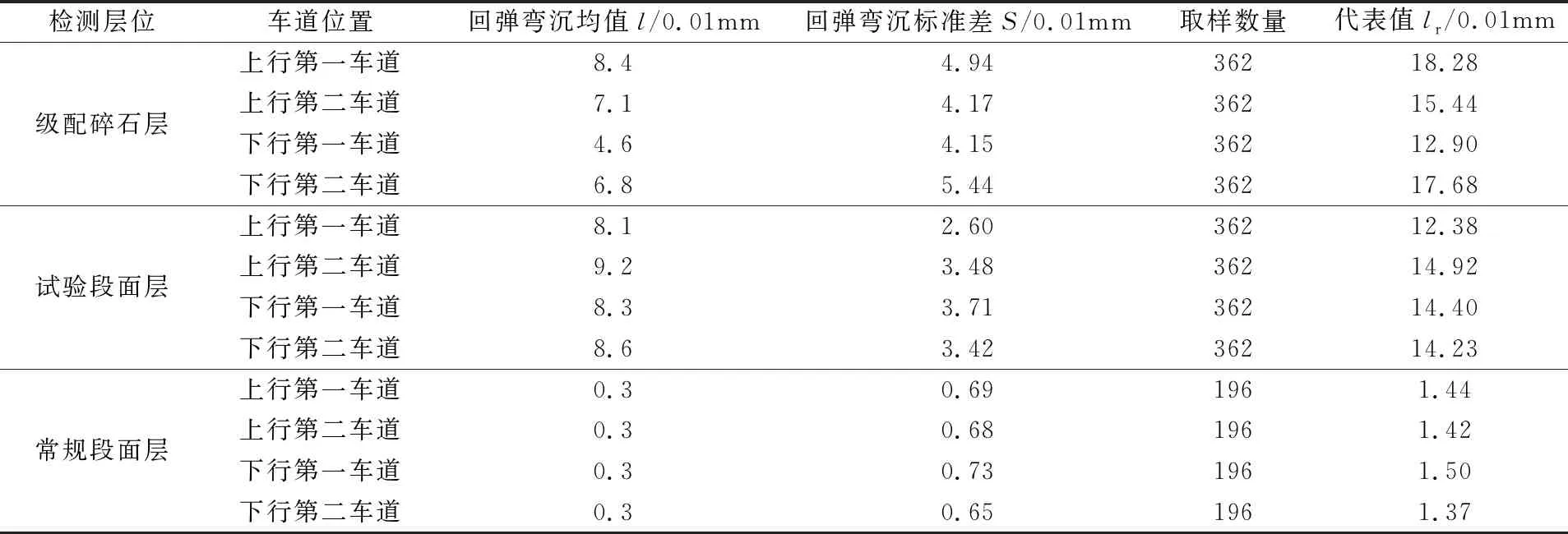

4.2.3回弹弯沉

针对回弹弯沉的检测点选取分为第一行车道和第二行车道,沿公路试验段(半刚性-级配碎石复合基层)和常规段(半刚性基层段)纵向,每间隔10 m检测1处,检测的层位包括级配碎石层及面层。同样地,级配碎石层检测点应选取对应的面层检测点正下方。回弹弯沉代表值计算方法如下。

lr=l+K·S

式中:l为回弹弯沉均值;K为沥青面层保证率系数,针对级配碎石层的K值选取2.0,针对面层的K值选取1.645,S为回弹弯沉标准差,回弹弯沉相关数据见表3。

表3 回弹弯沉相关数据

分析表中数据可以发现,试验段的半刚性-级配碎石复合基层中级配碎石层的回弹弯沉代表值平均值为16.08(0.01 mm)。横向对比该条高速公路试验段(半刚性-级配碎石复合基层)和常规段(半刚性基层段)的面层回弹弯沉代表值,半刚性-级配碎石复合基层段面层的上下行四车道回弹弯沉代表值均值为13.98(0.01 mm),半刚性基层段面层的上下行四车道回弹弯沉代表值均值为1.43(0.01 mm)。这说明相较于半刚性基层常规路段,半刚性-级配碎石复合基层的强度和刚度均有所差距,但上下行各车道仍能满足规范要求的24.5(0.01 mm)。

4.2.4渗水系数

在级配碎石层施工完成后,通过渗水仪抽检了试验段的54处162点的渗水系数,检测得到的平均渗水系数为289.7 mL/min。

选取一降雨天气,观察路肩外侧水稳碎石层与级配碎石层交界处,发现有渗流流出,这说明级配碎石层有着较好的排水性能,可以保证其水稳定性,减少高速公路面层水损坏的可能性。

5 结语

本文在分析单一半刚性基层、级配碎石基层施工及应用各自优缺点的基础上,提出了一种半刚性-级配碎石复合基层并应用于实体工程建设;验证出合理的级配碎石配合比;重点阐述了其施工环节中的施工工艺,强调了现场质量把控与检测流程;对试验段的半刚性-级配碎石复合基层路用性能表现进行检测。得出了如下主要结论:

1) 级配碎石层一级料、二级料、三级料、四级料的掺配比例为21∶9∶24∶46,最佳含水率为4.9%,最大干密度为2.304 g/cm3。

2) 91组压实度数据均值为101.9%,均满足压实度合格阈值98%的要求。

3) 从数据离散型角度分析级配碎石层回弹模量,可满足410 MPa规范要求。

4) 相较于半刚性基层常规路段,半刚性-级配碎石复合基层的强度和刚度相对较低,但仍能满足规范要求。

5) 半刚性-级配碎石复合基层的平均渗水系数为289.7 mL/min,排水性能良好,可满足排水要求。