30CrMnSiA壳体焊接工艺

白 平

(贵州航天风华精密设备有限公司,贵州 贵阳 550003)

对中等壁厚构件的熔焊,目前采用的焊接方法很多,如埋弧焊、焊条电弧焊、TIG焊、MIG焊、MAG焊、激光焊、A-TIG焊、激光+MIG复合焊、激光+MAG复合焊、真空电子束焊、CO2焊、电渣焊等等。从达到焊缝质量的要求来看,几乎上述焊接方法都能达到I缝焊缝要求。传统焊接方法一般采用焊条电弧焊、TIG焊、埋弧焊、MIG焊、MAG焊、CO2焊、电渣焊等等,其各有差异。

TIG打底+焊条电弧焊盖面其实是在焊接生产中使用频率较高的一种焊接方法,但由于该种焊接方法均使用普通的TIG焊及焊条电弧焊,反而在相关文献上报道的不多。该种焊接方法利用TIG焊打底,焊条电弧焊盖面。这样,兼顾了打底焊焊缝质量保证及焊接效率,也是公司目前能达到的一种焊接方法,只是如需保证焊缝力学性能如焊缝抗拉强度、延伸率等,需进行大量的焊接工艺试验,试验在不同焊接方法、熔合比情况下的焊缝力学性能[1]。

1 产品的结构特点及焊缝质量要求

1.1 产品的结构特点

壳体主要由前封头、中间筒段和后封头三部分焊接而成。中间筒段及与之连接部分的前封头和后封头的对接焊时材料厚度均为9.2mm,中间筒段的长度为3092mm,其内径为φ301.6+0.2 0mm,要求焊缝等级为I级。从壳体结构来看,该结构属于中等壁厚高强度钢壳体的焊接。

1.2 产品的焊缝质量要求

壳体对焊接的要求:I级焊缝;焊后壳体直线度不大于1mm;内腔焊缝余高不大于0.4mm;焊缝抗拉强度不小于1080MPa、屈服强度不小于900MPa、延伸率不小于8%;焊缝接头弯曲角不小于35°。

2 产品的焊接工艺设计

2.1 焊接工艺试验

2.1.1 试验材料

试验材料中母材的牌号及状态的选用与壳体相同,材料为30CrMoSiA,厚度为9.2mm,退火状态,其抗拉强度为692MPa~706MPa,延伸率为20%~24%。拟采用TIG焊打底、焊条电弧焊盖面的焊接方法,TIG焊时采用公司现有的直径为φ2的H18CrMoA焊丝,焊条电弧焊盖面时分别选用E5015和E8515两种焊条进行试验。

2.1.2 试验方法

(1)母材焊前状态:母材焊前状态除了壳体长度外与产品零件基本相同,试验材料也选用筒状态,内径为φ301.6,试件长度为150mm,焊接坡口按产品的焊接坡口(单边坡口角度为35°,钝边为0.5mm)。焊前热处理状态为退火或正火状态,焊后进行整体调质处理以达到设计要求的强度。

(2)焊前清理:母材待焊表面焊前先进行吹砂处理,定位焊接前用钢丝刷仔细打磨待焊区域20mm范围内至出现金属光泽后用丙酮擦拭待焊处以去除待焊处表面的油污及其它污物。

(3)焊前预热及焊条烘干:30CrMoSiA属于典型的中碳调质钢,由于含碳量及合金含量较高,焊接性能稍差,易出现焊缝中热裂纹、冷裂纹、过热区硬化及热影响区软化等缺陷,根据机械工业出版社出版的《焊接工程师手册》(陈祝年编著),该钢种焊接时最好采用高预热温度(200℃~300℃),但根据实际生产经验,如焊后无裂纹产生,也可考虑低预热温度(100℃~200℃),考虑到产品零件较长,无法用烘箱进行预热,故采用焊接时局部用电炉加热的办法进行,焊前先用电炉加热待焊区域1h以下,待焊区域能达到约150℃左右[2]。

焊接试验中焊条均为低氢型焊条,其烘干温度定为350℃,保温1h以上,焊接时用保温筒通电保温,并随用随取,以确保焊条干燥。

(4)焊接电流种类及极性:TIG焊接时使用交流电源主要是利用交流电弧焊接时的“阴极雾化”清除待焊表面的氧化膜层,这对于有色金属如铝合金的TIG焊是相当重要的,对于黑色金属的TIG焊,一般不需要进行氧化膜的清理,且采用交流电弧时钨极的承载能力较差,故试验时TIG采用直流电源。对焊条电弧焊,由于低氢型焊条药皮中含有较多的萤石(CaF2),在电弧气氛中分解出电离电位较高的氟,使电弧的稳定性降低,如果再采用交流焊机,将无法建立稳定的电弧,故试验时焊条电弧焊采用直流电源[3]。

对于熔化焊时,阳极产生的热量约占总热量的2/3,阴极产生的热量约占总热量的1/3,而TIG焊时,由于钨极的承载能力有限,故打底时的TIG焊采用直流正接(工件接电源正极,焊枪接电源负极)。焊条电弧焊由于采用低氢型焊条,如果采用直流正接,熔滴向熔池过渡时,将受到由熔池方向射来的正离子流的撞击,阻碍了熔滴的过渡,造成飞溅和电弧不稳。其次,采用直流反接法焊接时,不仅可减轻飞溅等现象,而且由于熔池处于阴极,由焊条方向射来的氢正离子与熔池表面的电子中和而形成氢原子,减少了氢气孔,故试验时焊条电弧焊采用直流反接(焊枪接电源正极,工件接电源负极)。

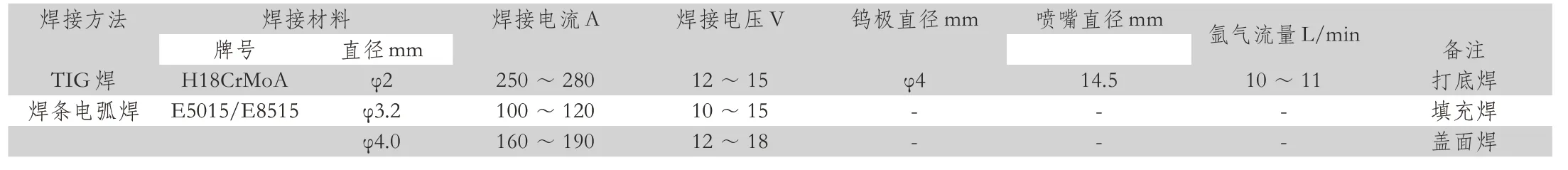

(5)焊接工艺参数:打底焊采用TIG焊,工艺参数的选择原则是获得良好的焊缝外观,无未焊透、未熔合、咬边缺陷,保证在焊接时不出现热裂纹,焊后在调质处理前不出现冷裂纹,焊接工艺参数见表1。

表1 焊接试验工艺参数

由于中碳调质钢在300℃~450℃时出现第一类回火脆性,因而,焊接时层间温度应避开此温度区域,在填充焊及盖面焊时需待焊缝冷却到200℃~290℃才可以焊接,避开回火脆性温度区间,有效减小焊后热影响区脆化程度,提高焊缝的力学性能。另外,焊后采用缓冷的工艺措施,避免焊缝冷裂纹的产生。

(6)焊后热处理:焊后热处理包括焊后去应力退火和调质处理。为避免调质处理前出现延迟裂纹,中碳调质钢焊后应即时进行后热处理或回火处理。后热处理即在等于或高于预热温度下保温一段时间,由于该壳体零件尺寸较大,现场需较大的烘箱,故很难实施后热处理。高温回火处理680℃回火处理,根据相关标准,一般在一超过焊后8h内进行,焊接试验时焊接试件按焊后8h进行680℃回火处理。

调质处理在全部焊缝焊接后进行,油淬淬火温度为880℃~900℃,回火温度约530℃。

(7)力学性能试验:本试验焊缝的力学性能主要有抗拉强度、屈服强度、延伸率及弯曲角等,前三项力学性能指标需制作焊缝拉伸试样,如图1所示。弯曲角需制作焊缝面弯、背弯试样,如图2所示。

图1 拉伸试样

图2 弯曲试样

2.1.3 试验结果与分析

(1)焊缝质量:试验壳体经焊接后用10倍放大镜检查焊缝外观质量,无未焊透、未熔合、咬边、焊瘤、裂纹等缺陷。

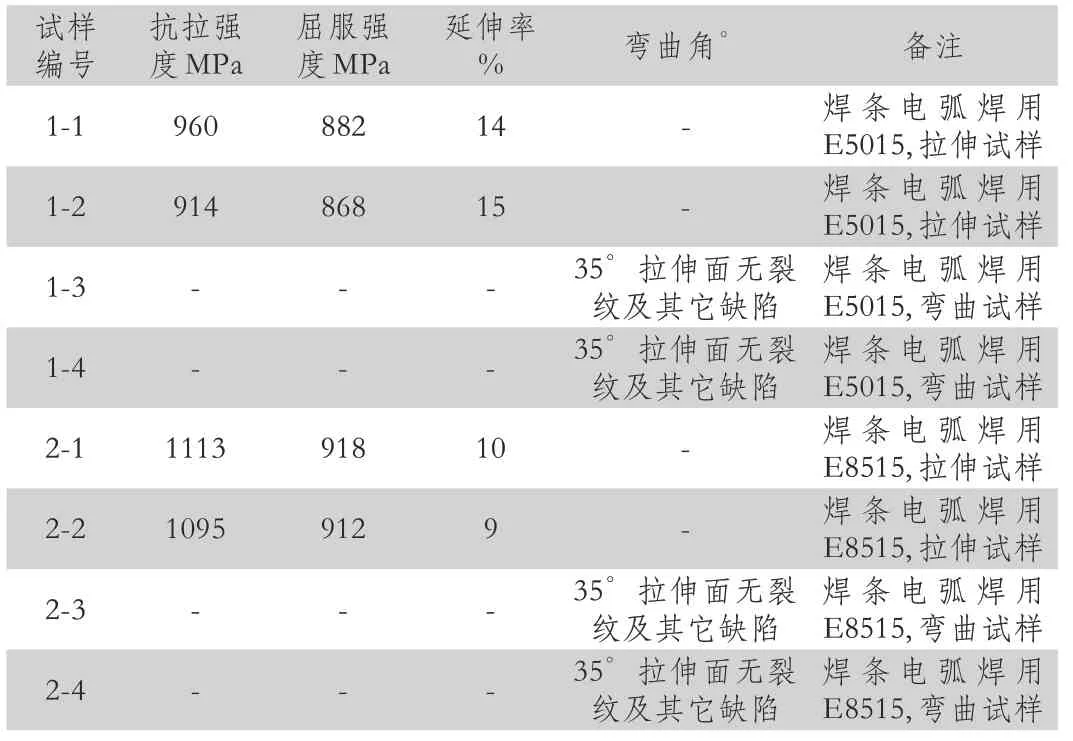

(2)力学性能试验结果及分析:共焊接了两件焊接试板1#和2#,打底焊均用TIG焊,焊丝H18CrMoA,1#试板的填充焊及盖面焊均用焊条E5015,2#试板的填充焊及盖面焊均用焊条E8515。焊后从1#试板上取2件拉伸强度试样,编号分别为1-1和1-2,取2件弯曲试样,编号分别为1-3和1-4。从2#试板上取2件拉伸强度试样,编号分别为2-1和2-2,取2件弯曲试样,编号分别为2-3和2-4。分别按图1和图2制作了抗拉强度试样及弯曲试样,并进行了拉伸和弯曲试验,其结果见表2。

表2 力学性能试验数据

从力学性能试验情况可得出以下两点结论:

(1)采用表3的焊接工艺参数,焊条电弧焊时使用E5015焊条,抗拉强度和屈服强度均不能达到设计文件的要求,焊条电弧焊时使用E8515焊条,抗拉强度和屈服强度均能达到设计文件的要求。

(2)采用表3的焊接工艺参数,焊条电弧焊时使用E5015焊条和E8515焊条,延伸率和弯曲角均能达到设计文件的要求。

(3)采用TIG焊打底+焊条电弧面填充及盖面,焊丝选用H18CrMoA,焊条选用E8515完全能达到设计要求的力学性能。

比较E5015和E8515焊条焊接后焊缝试样力学性能差异,作如下分析:

E5015为非合金钢和细晶粒钢焊条,其焊缝金属的抗拉强度为不小于490MPa。E8515为热强钢焊条,其焊缝金属的抗拉强度为不小于830MPa。两种焊条的抗拉强度相差约340MPa,当要求焊缝及基体金属需调质到一定的强度时,E5015焊条所焊接的焊缝抗拉强度不足,当然,也可以加大淬火后的硬度来提高焊缝金属的强度,但其它的力学性能指标如延伸率就会大大的降低从而达不到设计文件要求。故本试验中采用TIG焊打底+焊条电弧面填充及盖面时,选用E8515作为焊条电弧焊的焊条是比较合适的。

3 结论

本文通过对某30CrMnSiA壳体进行了结构及工艺难点分析,结合公司现有工艺手段,采用TIG焊打底+焊条电弧焊填充及盖面的方法进行了试验件的焊接,并进行了各项力学性能检测,通过检测,试验件采用H18CrMoA焊丝的TIG焊打底和采用E8515焊条填充和盖面的TIG+焊条电弧复合焊完全能达到设计文件的要求。