水泥混凝土配合比设计方法及配合比优化

陈 桂

(湖南理大交通科技发展有限公司,湖南 长沙 410000)

1 水泥混凝土配合比设计影响因素及配合比计算方式

1.1 混凝土强度及使用寿命预期

水泥混凝土的强度及使用寿命与设计的目标相差较大,那么就无法将其投入使用。将所需的强度作为基础,提升实际的混凝土强度设计,这样就能预防混凝土在使用期间受到突然的荷载及意外等问题。但是在设计混凝土配合的过程中如果过分重视提升强度,则会使得成本无法控制,进而提升项目的成本,也会造成不必要的浪费。因此对于水泥混凝土的预期寿命也要进行相应的设计,通过调整和优化混凝土的配合比来实现,在确保质量的前提下,还能有效控制成本,提高混凝土结构的质量及性能[1]。

配合比计算方式:

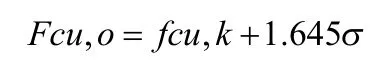

以C50 混凝土为例,在实际施工过程中配制强度不应低于60MPa,计算公式如下:

公式中:fcu代表混凝土制备需求强度;

Fcu,k代表实际项目中对混凝土强度的设计需求;

σ代表施工过程中混凝土结构的强度标准差,通常取值为6MPa。

1.2 水灰比

水灰比是水的用量和水泥的用量比。该比值的大小与混凝土强度及耐久性能有直接的关系。在相同的水泥型号背景下,混凝土强度与水灰比之间存在反比例关系。由于水泥水化过程对于水的用量大约占水泥用量的10%~15%,为了使得混凝土的工作性能较强,在配置的过程中需要提升水量,这样混凝土在硬化后,其中多出来的水分就会逐渐蒸发,在混凝土结构表面留下气泡空隙,对于混凝土的密实度性能来说非常不利,甚至还会影响整体结构的强度和稳定性。由此可确定水灰比的原则就是在确保混凝土的强度及耐久性的前提下,适当提升水灰比,节约水泥用量和成本,进一步加大混凝土的工作性能。但是水灰比要控制在一定的范围内,不可以过度增大,否则会影响混凝土拌和物之间的凝聚性和保水性,降低混凝土强度[2]。针对上述原则,对于水灰比的确定方式如下:

(1)设计与实际需求相符的水灰比。混凝土强度要以实际工程需求为主要参考,因此混凝土结构的强度数值能够根据强度等级按照公式计算出具体的水灰比。

(2)符合耐久性需求的水灰比。衡量混凝土耐久性主要指标为:抗渗透性、抗冻性、抗腐蚀性。为了满足以上指标的需求,在混凝土所处环境中尽量提升水灰比。

配合比计算方式:根据普通水泥混凝土的标准配合规定进行设计,如基准值为0.36,通常为保证混凝土的强度,降低水灰比,或者以原有的基准比值提升或者降低0.02~0.05,用水量也以同样的方式进行调整。

1.3 砂率

砂石也是混凝土中的重要影响参数,对于混凝土结构的整体质量有着较大影响关系,在设计混凝土的配合比时,也要重视砂率。一旦砂率过高,混凝土中砂的含量增多,就会增加孔隙,增大胶凝界面,影响混凝土的实际强度,混凝土的弹性模量也会相应减小,为了提升强度,就需要增加水泥用量,这样就会造成资源浪费,使得成本进一步增加,同时还会影响混凝土材料的黏合度,容易导致混凝土开裂,也会降低混凝土的耐久性。如果混凝土中含砂量较小,虽然可以通过消除孔隙的方式实现减少水泥用量的目的[3]。但是会影响混泥土的工作性能,降低混凝土的和易性及保水性,所以在进行水泥混凝土配合比设计的过程中,不仅要重视砂石材料的原材料质量,更要重视砂率影响因素。如果孔隙数量没有达到要求,就会影响混凝土浆体的流动性和易性,使得混凝土在短时间内凝结定型,影响最终的使用,也会为后续的结构作业埋下安全隐患[4]。

配合比计算方式:

(1)砂率的控制是需要对混合材料中粗骨料空隙率、砂子粒径、级配等进行调整实现的,参考历史资料以保证满足拌合物性能和施工要求。如砂子细度模数超过2.6,根据C50 混凝土配合经验来说,可以将其调整到0.38%,或者以基准为基础增加或减少1%进行调整。

(2)坍落度小于10mm 或坍落度大于60mm 的混凝土,其砂率可经试验确定。

(3)坍落度为10mm~60mm 可根据粗骨料品种、最大公称粒径及水胶比确定。

2 优化材料的选择和使用

对于材料的合理使用也能实现优化水泥混凝土的配合比,由于材料自身具备各自的特性,并且不同产品的规格和特点也有所不同。在对混凝土的配合比进行设计时,对于材料就要充分分析其特性,要采用经济高效地原材料,配置经济性较强、状态最佳的水泥混凝土。

2.1 水泥材料的选择

我国水泥种类有很多,在建筑项目中常用的就是普通的硅酸盐水泥(P.O)、矿渣硅酸盐水泥(P.S)、复合硅酸盐水泥(P.C)等。对水泥混凝土进行配比设计时,要根据混凝土的实际性能以及项目的需要合理选择水泥的种类和型号,此外还要根据外加剂及掺合料的性质和用量,对水泥用量适当减少,以节约成本,避免资源浪费,甚至影响最终的混凝土性能。

水泥在选择的过程中应该根据稳定性及适应性良好的原则,特别是对外加剂的适应性要格外重视。稳定和适应性较好的水泥能够提升混凝土的整体质量及使用性能。此外采用硅酸盐以外的水泥种类时,还需要对水泥混合料中的物质及性能、掺量进行明确,这样在掺合料的过程中能够做到心中有数。

2.2 外加剂的选择

在混凝土制备过程中,外加剂的使用非常普遍,并且其作用也比较明显。外加剂中的减水剂能够对混凝土的性能造成较大的影响,这也是混凝土配制过程中决定混凝土质量及性能的重要指标。对于外加剂的用量,特别是减水剂,首先应该对外加剂的用量与性能之间的关系进行明确。外加剂中减水剂需要达到一定的量才能发挥其作用,实现控水效果,并且在混凝土中水灰比是固定的情况下,还能有效减少水泥及掺合料的使用量,实现降低水分及胶凝材料,提升混凝土的经济效益[5]。

2.3 骨料的合理选用

优质的骨料能够在很大程度提升混凝土的性能,并且还能优化配合比,使得建筑项目更加经济实用。不同的水泥型号及混凝土对骨料的要求也不同,在标准规范中,对砂子的级配、细度模数、含泥量、泥块含量等有非常明确的要求,通常在配置强度较低的混凝土时,可以利用偏细的砂子调节混凝土的整体和易性;配置强度较高的混凝土适宜选择粗砂。过于细腻的砂子对于混凝土的收缩过程非常不利,也特别容易造成混凝土开裂的问题,进而提升生产水泥混凝土的成本。石子的级配关系到混凝土的流动性,直接影响现场工作性能。用粒径偏小的石子配置的混凝土比粒径大的石子配置出的混凝土强度高。这源于高强度混凝土强度对材料界面更为敏感。小石子界面和水泥浆体的过渡层周长和厚度较小,不利于产生大的缺陷,反而有利于界面强度的提高。另外对于石子选择,碎石优于卵石,碎石中风化石较少且碎石菱角分明表面粗糙,与胶凝材料胶结力更强。合理的地材选择对配合比优化有重大影响。

3 优化水泥混凝土配合比的措施

3.1 采用活性矿物掺合料

在优化混凝土配合比的过程中,采用活性矿物质掺合料是非常关键的。活性矿物掺合料能够优化骨料和水泥石的界面,如硅灰、钢渣粉等,都能提升混凝土的性能,实现优化配合比的目的。以硅灰为例,硅灰中的二氧化硅成分能够促进混凝土的二次反应,也就是在界面上二氧化硅与氢氧化钙发生火山灰反应,形成凝胶水化硅酸钙,这些物质沉淀与混凝土的界面孔隙中,提升混凝土的性能,而孔隙被这些物质填充,混凝土提升毛细孔结构优化也有一定帮助。适当的活性矿物掺合料还能减少混凝土配合比中的水量,减轻混凝土混合发生的水化热,裂缝问题能够得到控制和预防。

3.2 利用减水剂优化配合比

提升混凝土的强度与胶凝材料的用量有很大关系,通常在不使用外加剂为保证混凝土强度的水胶比不变的情况下,会使得胶凝材料的用量大大提升,为了能够有效降低胶凝材料的使用量,还需要通过降低配合比中的水胶比实现,从而要求降低单方的用水量,这里就需要使用减水剂。合理采用高效的减水剂能够有效缓解在水胶比较低的情况下混凝土的流动性,如果采用聚羧酸材质具有保坍作用的减水剂,还能有效避免混凝土发生坍落度损失,提升混凝土的工作性能,合理控制缓凝的问题。对水泥混凝土的配合比进行优化,应该适当采用减水剂之类的各类外加剂,进而提升混凝土的各项性能。

3.3 合理调节和优化配合比参数

在混凝土配制过程中,对于配合比的设计还需要对各项参数进行控制,如水胶比、浆骨比、砂率、用水量等。水胶比的合理控制是需要根据混凝土的特点和实际项目的需要,也就是降低水胶比,提升混凝土的耐久性和渗透性,通常情况下,要想制备高性能的混凝土,需要将水胶比控制在0.4 以内,例如C50 水泥混凝土,其水胶比应该控制在0.37~0.32 之间,C80 水泥,水胶比控制在0.26~0.22 之间。在对混凝土等级确定后,对水胶比进行设计,也就是对矿物掺合料的种类和使用量进行设计,也可以通过这些因素对混凝土的性能进行调节。浆骨比就是水泥浆与骨料用量之间的比,通常情况下,浆骨比在7:13,在这个比例背景下,水泥混凝土的状态是最佳的。C50~70 型号的水泥,20%~50%水泥可以替换成15%~30%的矿渣或者粉煤灰,C80型号水泥中相同质量的水泥可以由15%~30%的矿渣或者粉煤灰与5%~10%硅灰代替;砂率也是混凝土的重要控制参数,对其配合比进行合理控制能够有效提升混凝土的强度,而低砂率的混凝土其强度和弹性模量也会随之降低,这样的情况下就需要同时合理控制总胶凝材料的用量及粗细料级配等方面的内容。如胶凝材料的总量要低于360kg/m3,细沙、中砂及粗砂的细度模量分别控制在1.6~2.2、2.3~3.0、3.1~3.7,胶凝材料用量控制在420kg/m3~480kg/m3之间,高效减水剂用量控制在1.5%~2%之间,这样的配合比设计才能确保混凝土的流行性更好,强度及坍落度也达到最佳状态。

4 结语

我国各项建筑项目已经迅速发展起来,并且逐渐增多。工程建筑项目中主要的建筑材料就是水泥混凝土,而混凝土质量正是决定建筑质量的重要因素,直接影响项目的经济效益和使用安全性。因此要在制备水泥混凝土的过程中合理调整和优化混凝土的配合比,确保能够符合实际的工程要求及项目所处环境要求,使得经过优化后配合比制备的混凝土更具耐久性、安全稳定性、实用性等,同时节约资源,降低成本,提升项目的经济效益。