生料辊压机终粉磨系统的调试与优化探讨

文有强

(中建材(合肥)粉体科技装备有限公司,安徽 合肥 230051)

0 前言

生料辊压机在熟料制备获得了非常广泛的应用,促进了生产工作水平的不断提高。辊压机作为生料终粉磨系统的重要组成部分,其能否正常运行对于整个系统具有十分重要的影响。但是在当前终粉磨系统实际的运行过程中,会受到多种不利因素的影响,进而导致其出现各种不同程度的故障,这就会对其正常运行造成不小的阻碍。为了确保生料辊压机的终粉磨系统始终处于良好的工作状态,就要结合其工作特点,对其运行过程中出现的故障进行系统全面的分析,并采取有针对性的改造优化措施,进而促进终粉磨系统运行质量的不断提高,为生料辊压机的正常运行提供可靠保障,从而为企业带来良好的经济效益。

1 生料辊压机终粉磨系统存在的问题及改善措施

本文结合某公司生产能力为270t/h 的Φ1800mm×1400mm 生料辊压机终粉磨系统运行过程中存在的问题,提出了一定的优化改进措施,进而为终粉磨系统的高效稳定运行提供了可靠保障。

1.1 入V 型选粉机溜子短皮带漏料

随着生产量的不断增加,终粉磨系统中的入V 型选粉机的短皮带出现了频繁跑偏的问题,不仅会影响系统的正常生产运行,还会导致严重漏料的发生,这就需要采取相应的止料处理措施,进而会造成系统能耗升高,人工成本升高。通过对终粉磨系统进行检查发现,主要是由于运输量大和落料不均匀而引起的。皮带跑偏改造优化措施:原入V 型选粉机所配套的短皮带型号为TD75,规格为B800×6700mm,其最大输送量为300t/h。为了提高皮带的输送能力,选用了型号为B1000×6700mm 的槽形皮带,并且采用变频电动机替换原来额定功率为7.5kW 的定频电动机,进而有助于提高台效率和节省电能。

1.2 回粉斜槽堵塞

在终粉磨系统的运行过程中还出现了回粉斜槽堵塞的问题,通过对回粉斜槽风机和透气层进行系统全面的检查,并没有发现异常情况,然后又对整个系统进行检查发现,由于原料中增加了一定量的石灰石粉导致辊压机的研磨能力降低,这就会导致回粉量增加,进而加剧了回粉斜槽的堵塞概率。

改造优化措施:在满足选粉机正常工作所需风量的前提下,通过在选粉机锥部回粉的下料位置处增设一个向上倾斜的冷风阀(如图1 所示),进而能够对回粉进行系统全面的二次选粉,在提高选粉效率的同时,还有助于降低整个循环系统的工作负荷,其中冷风阀向上倾斜设计的目的是为了避免回粉多而发生溢灰。增加了冷风阀之后,选粉机的选粉效率由81%提高到96%,而循环负荷则由438%降低到244%。

图1 动态选粉机回粉下料处的冷风阀图

1.3 辊压机台时产量大幅降低

在辊压机的运行过程中,选粉机的工作电流突然由209A 降低到190A,并且辊压机的台产量也降低了30t/h。通过对终粉磨系统进行系统全面的检查发现,在入V 型选粉机溜子的左侧位置处存在一定量的试块,进而造成了堵塞,将其彻底清除后,辊压机产量随之恢复正常的。

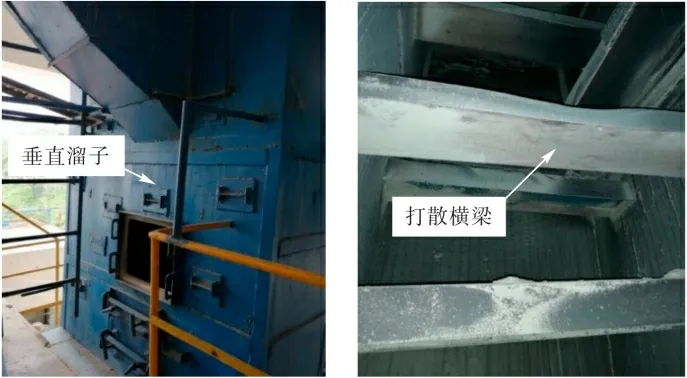

改造优化措施:在原先配套的入V 型选粉机溜子内设置有台阶的斜溜子,该种类型的溜子难以将物料完全打散,进而会引起堵塞的发生。因此,通过采用内部带打散横梁的垂直溜子替换原先的斜溜子,并且在原先尺寸的基础上,在长宽方向上各增加150mm,其具体的结构形式如图2 所示。选粉机改进后工作过程中的循环负荷由244%降低至200%,有助于提高系统的运行效率。

图2 入V 型选粉机的垂直溜子图

1.4 辊压机下料点偏斜

本文中所论述的辊压机装机功率为2×1400kW,工作过程中的额定电流为103A,定辊电流则介于70~80A 的范围内,动辊电流相对较小,仅为65~75A 范围内,实际运行过程中做功较少。通过对系统的工作情况进行长时间的观察发现,辊压机下料点与定辊之间的距离过短。

改造优化措施:该辊压机大修时,将称重仓的下料溜子拉直,并且还在东侧位置处去除了约0.8m 的长度,进而为系统的正常运行提供了一个均匀的仓压和中心下料位置。辊压机原先配备的喂料气动阀为单面形式,具有结构简单和易于维修的特点,但是会影响喂料的精准度,容易引起落料点位置偏斜的发生。因此,针对上述问题,将单面替换为双向喂料,其结构形式如图3 所示,并将其长度增加180mm,进而为中心下料提供了第二道保障。经过改造优化后,静和动辊子的工作电流均位于70~80A 的范围内,进而确保了系统的高效稳定运行。

图3 辊压机双向喂料阀图

1.5 物料离析

生料辊压机在工作过程中一直存在不同程度的纠偏问题,通过检查发现主要是由物料发生离析而引起的。针对该问题,分别进行了抽棒阀改变下料量和回粉下料管中增设打散装置改变物料的粒度分配,但是所得到的效果并不理想。

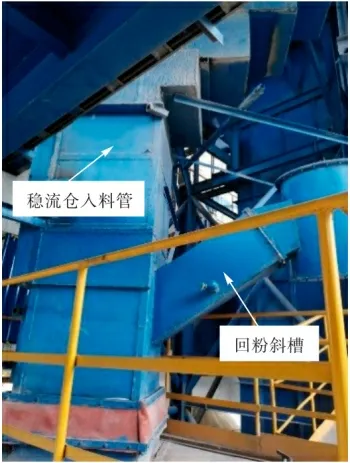

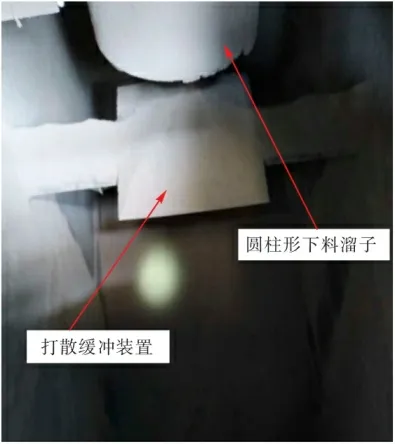

改造优化措施:为了确保回粉能够与入辊压机稳流仓物料进行充分的混合,将稳流仓的高度提高500mm,具体的结构形式如图4 所示。改造优化后回粉能够与入辊压机稳流仓的物料一同进入到下部位置处的圆柱形下料溜子内部,借助设置在下料溜子内部的打散缓冲装置对进入的物料进行充分的打散处理,如图5 所示。

图4 回粉斜槽入稳流仓图

图5 打散缓冲装置图

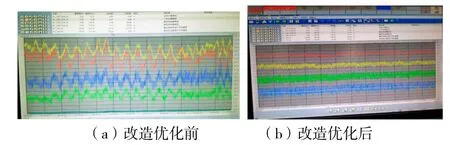

改造优化前后生料辊压机和斗式提升机运行过程中的电流曲线变化如图6 所示,图中红色曲线代表入辊压机的电流,黄色曲线代表出辊压机的电流,蓝色和绿色分别代表辊压机的动和定辊电流。由图中的曲线变化情况能够看出,改造优化前辊压机的物料存在较大的离析情况,辊压效果非常差,并且系统的运行状态也不稳定,出料的波动非常大;改造优化后辊压机的物料离析情况得到了明显改善,获得了较好的辊压效果,整个出料过程比较稳定,系统运行平稳。

图6 改造优化前后出入辊压机斗式提升机及辊子电流曲线图

2 操作过程中存在的问题及改善方案

(1)在实际的运行过程中,出现了台时产量变化大和操作控制参数不统一的问题,这就会对生料质量造成非常严重的影响。因此,为了改善这种异常的运行状态,在开磨的过程中,要尽快将稳流仓内的细料排空,并且还要做到统一石灰石仓仓位,确保辊压机稳流仓能够处于低仓位的运行状态,进而为生料系统的稳定运行建立良好的基础,相应的辊压质量也能得到提升。

(2)根据生料辊压机的运行情况,设定合理的检修周期,对V 型选粉机内部导流板的运行情况进行检查,及时对导流板进行加固处理或者更换破损的导流板,进而为系统的稳定运行建立良好的基础。

(3)停磨后需要安排专业的检修人员对V 型选粉机、出入料溜子以及承重仓等进行系统全面的检查,并将其内部的杂物进行彻底的清理,确保系统的运行通畅。

(4)辊压机停止运行后,还需要对V 型选粉机的冷风阀、动态选粉机的冷风阀以及入磨冷风阀的密封情况进行系统全面的检查,一旦发现渗漏位置需要及时进行封堵,尽可能减少系统的漏风情况,降低系统的运行能耗。

3 改造优化效果

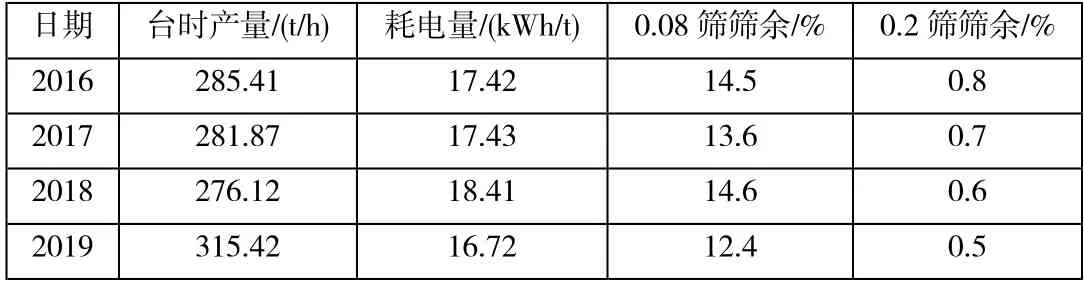

在辊压机的运行过程中,需要结合生料均化库仓位进行生产安排,尽可能做到避峰就谷,确保辊压机在低电价的时间段内运行,进而降低运行成本,为企业带来良好的经济效益。生料辊压机改造优化前后的台时产量、耗电量以及产品细度的数据如下表所示。由表中的数据能够看出,改造优化后孔径为0.08mm 筛的筛余由原先的15.5%逐渐降低至12.4%,孔径为0.2mm 筛的筛余由原先的0.9%降低到0.5%;而耗电量则由17.49kWh/t 降低至16.72kWh/t;台时产量则提高了约40t/h。

表1 改造优化前后各年度台时产量、电耗、产品细度对比分析表

4 结语

总而言之,终粉磨系统作为生料辊压机的重要组成部分,其运行质量对后者整体的生产质量具有十分重要的影响。通过对终粉磨系统运行过程中存在的问题进行系统全面的分析,并结合其实际的运行特点,进行有针对性的升级改造优化,进而促进生料辊压机运行水平的不断提高,从而为企业带来良好的经济效益。