基于Deform的汽车前轴热处理工艺研究

胡东锦,刘中阳,秦训鹏,梁聪明,胡泽启

基于Deform的汽车前轴热处理工艺研究

胡东锦1,2,刘中阳3,秦训鹏1,2,梁聪明3,胡泽启1,2

(1. 武汉理工大学 汽车工程学院,湖北 武汉 430070;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;3.湖北神力锻造有限责任公司,湖北 丹江口 442700)

基于某大型商用车前轴锻件结构特点,设计了对应的热处理工艺方案,针对锻件在热处理过程中的变形问题,通过Deform锻造成形数值模拟软件,对设计的热处理工艺流程进行仿真,得到各个热处理阶段的温度分布状态以及各部位的相对形变量,分析了造成形变的主要原因,总结了该热处理工艺对锻件形变量的影响。结果表明,该热处理工艺方案对锻件造成的形变量较小,满足热处理工艺要求。

汽车前轴;热处理工艺;温度分布;形变量;Deform

汽车前轴是汽车的关键组成部分[1],是汽车的主要承载件之一,由于汽车在行驶中,受到来自路面各类作用力并传递到车体,因此要求前轴应具有足够的强度、刚度和良好的动态特性[2,3]。

热处理是指金属材料在固态情况下,通过加热、保温和冷却方法,从而使材料获得一种理化性能更加优越的金属材料的热加工工艺,其中最基础的就是四把火即:退火、正火、淬火和回火[4]。然而,热处理过程中,锻件会发生一定的变形,不当的热处理会使形变量超出钢材的许用范围。

学者们针对不同锻件的热处理工艺做了大量的研究,朱振华[5]提出一种分层淬火工艺,能有效改善截面尺寸变化大的前轴马氏体分布不均匀的现象;吕刘帅[6]对镍基合金管道环形焊缝进行焊接与焊后热处理模拟,考察了相同保温时间下,不同保温温度对降低焊接残余应力的影响;戚彩梦[7]模拟了混流式水轮机叶片正火回火热处理后的应变场分布,并证明了所建模型的有效性;张学飞[8]对套圈的淬火过程进行了数值模拟,预测了套圈在淬火过程中的温度、相变、变形等的变化情况。但是,针对热处理工艺对锻件的变形影响方面的研究较少。

本文通过Deform软件建立某大型商用车前轴锻件热处理仿真模型,创新性地采用阶梯型模拟测试方法,在未知热处理工艺时长的情况下得到各个热处理阶段的温度分布状态以及各部位的相对形变量,分析造成形变的主要原因,总结了该热处理工艺对锻件形变量的影响。该模拟方法可以在较少的初始条件下较为精准地获取仿真数据,对基于Deform的仿真研究具有一定的参考意义。

1 仿真流程设计

1.1 热处理工艺设计

根据锻件加工工艺流程,本文设计了以下淬火回火热处理工艺:

(1)锻件选用50号钢进行加工;(2)锻件校正下线后的温度为875℃;

(3)下线后于传送带上空冷控温至450~550℃;(4)淬火加热炉炉温设置为810℃;(5)锻件加热至800℃后出炉保温10min,进淬火槽水淬,淬火时间200 s,水温25℃;(6)出水后装料架,空冷至室温;(7)入回火炉回火,温度550℃;(8)保温180 min,出炉后空冷至室温。

1.2 热处理仿真模型

1.2.1 几何模型

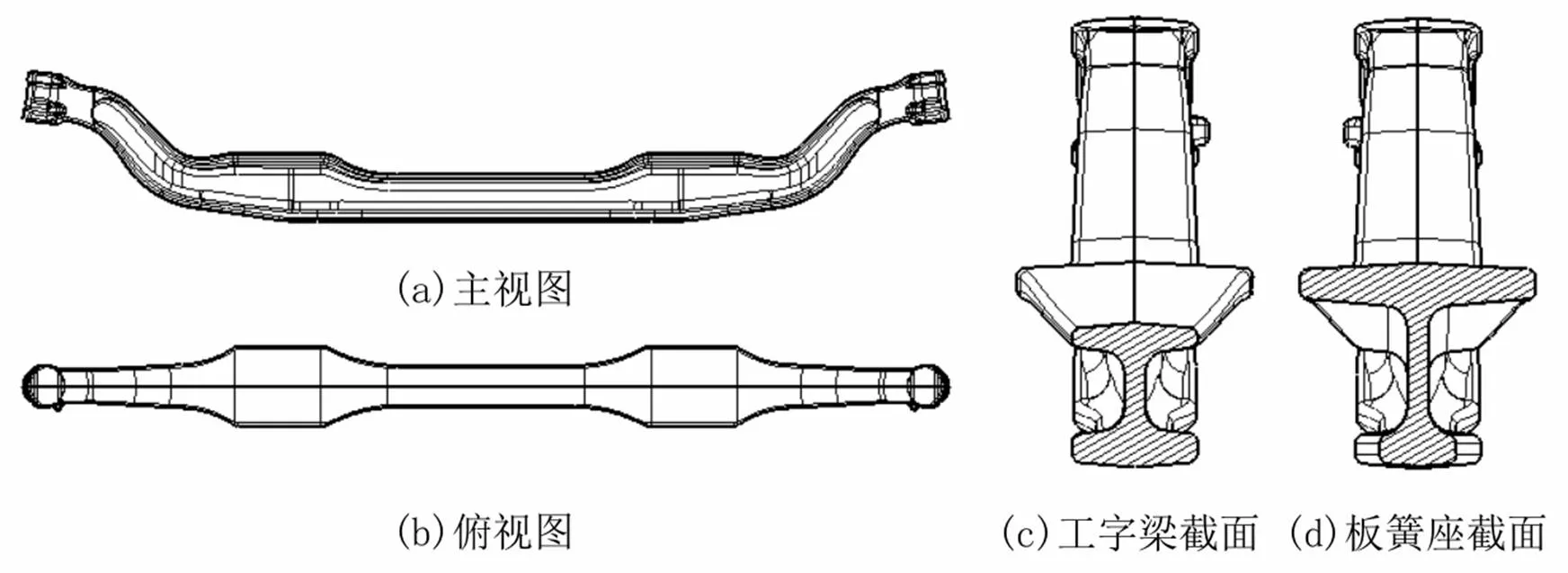

如图1所示为分析所用的某大型商用车前轴锻件3D模型的主俯视图、工字梁截面剖视图、板簧座截面剖视图,制作材料为50号钢,通过CATIA软件可测量得工件横向长度约为1944mm,最大高度约为316mm,体积约为12663cm3,质量约为99.4kg。

图1 前轴锻件3D模型

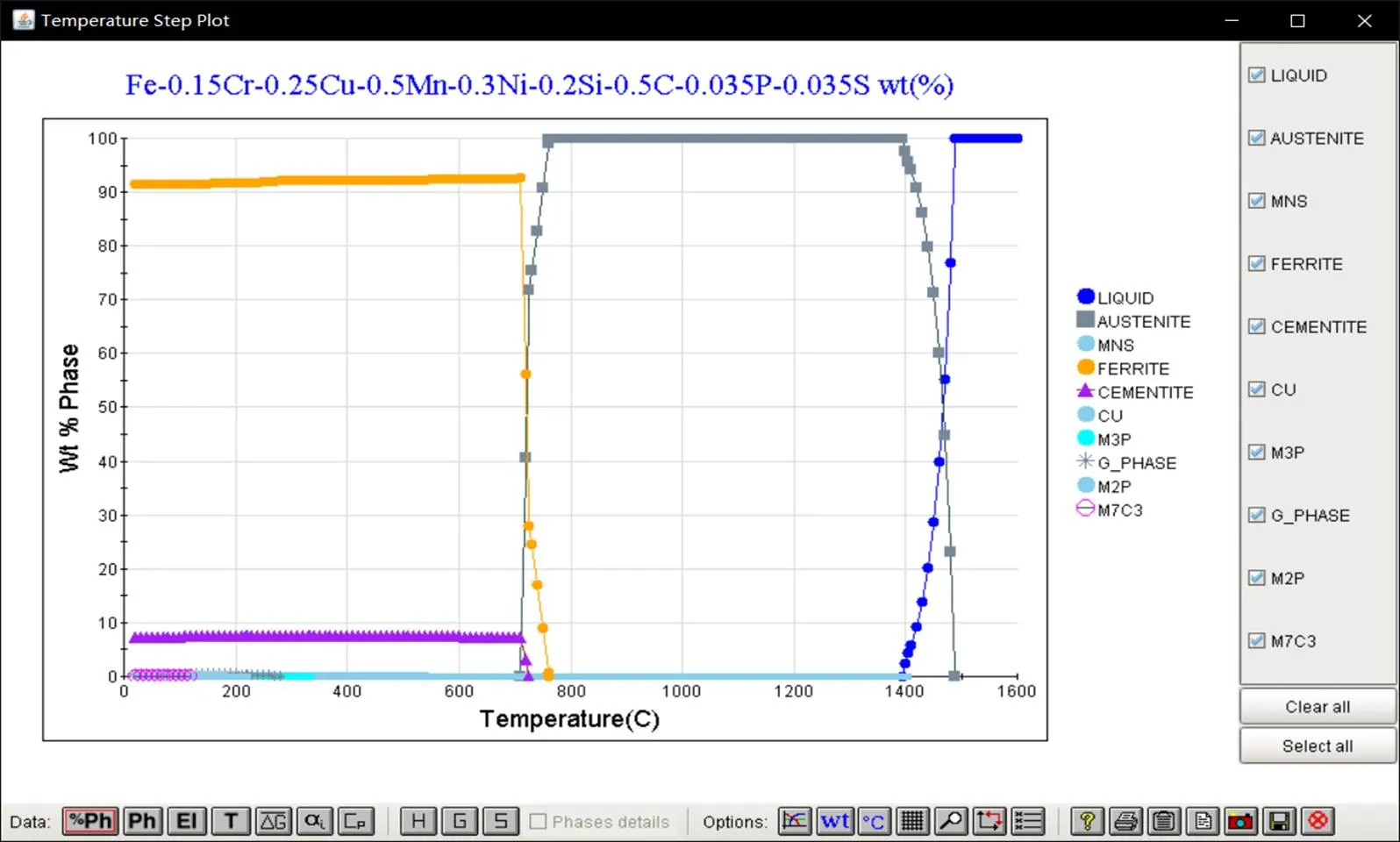

1.2.2 50号钢相变数据模型

通过查阅相关文献[9]获取50号钢的化学成分表如表1所示,在软件JMat Pro中进行材料的相变综合分析并建立了50号钢的性能数据库,分析结果如图2所示。分析其奥氏体特征点,提取出奥氏体化的起点和终点分别为712℃(奥氏体含量5.24×10-6)和760℃(奥氏体含量99.91%)。

表1 50号钢化学成分表

图2 50号钢相变综合分析

1.3 仿真方案拟定

根据锻件加工的工艺流程设计出的热处理工艺流程以温度作为阶段开始和结束的指标,但是Deform软件本身并不支持直接将温度作为控制仿真启停的参数,因此工艺流程需要进行测试,本文创新性地提出具体方案如下:

(1)将工艺流程总计分为8个阶段,分别为:第一次空冷、淬火加热、淬火保温、水淬、第二次空冷、回火加热、回火保温、第三次空冷,各步骤独立依次进行热处理;

(2)忽略水淬过程中入水方式造成的影响,通过阶梯型模拟测试的方法在没有准确工艺时间的情况下获取每一阶段相对精准的热处理数据,每一阶段终点数据作为下一阶段的初始数据;

(3)整个流程进行完毕后,对热处理的结果数据进行综合分析。

2 基于Deform的热处理仿真

2.1 软件参数与锻件模型

2.1.1 有限元模型

将锻件的3D模型网格数划分为72000,太少了计算精度低,而更高的网格数对精度影响不大但会大大加长软件运行的时间;厚度模式与边界条件则均采用默认;为综合考虑精确性和计算时间,选择步长为2 s,每10步保存一次数据。由1.2.2知50号钢的奥氏体化终点为760℃,因此在875℃这一初始温度下工件可以认为已经完全奥氏体化,因此初始相设定为奥氏体100%。

最终获得如图3所示的锻件有限元模型。

图3 锻件有限元模型

2.1.2 传热系数

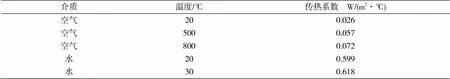

Deform仿真参数中另一个非常重要的参数便是传热系数,由于钢材本身导热性良好,因此本文将环境的传热系数作为热处理的传热系数进行仿真。查阅相关文献[10]可以得到空气与水不同温度下的部分传热系数如表2所示。

表2 不同温度下不同介质的传热系数

标准中并没有精确制定所有温度的传热系数总表,因此利用参考文献中给出的部分数据,利用线性回归方程可以计算得到550℃空气、810℃空气和25℃水的传热系数估值,计算结果分别为0.059、0.073和0.602。

2.2 阶梯型模拟测试

设计出的热处理过程以温度作为终点标志,并没有给出每个阶段的精确时间,而Deform软件本身以时间作为热处理的终点标志。因此,本文创新性地提出了阶梯型模拟测试的方法进行仿真。每个阶段开始时,利用一个较小的时间阶梯进行仿真,结束后测量锻件的温度(取网格平均值作为参考),若与设计温度契合则保留该时间,若不契合则在此基础上增加一个时间阶梯继续进行仿真,直到温度符合设计标准为止。一个阶段的模拟仿真结束后,将阶段终点的数据文件作为下一阶段的初始数据,以保证数据的准确衔接。

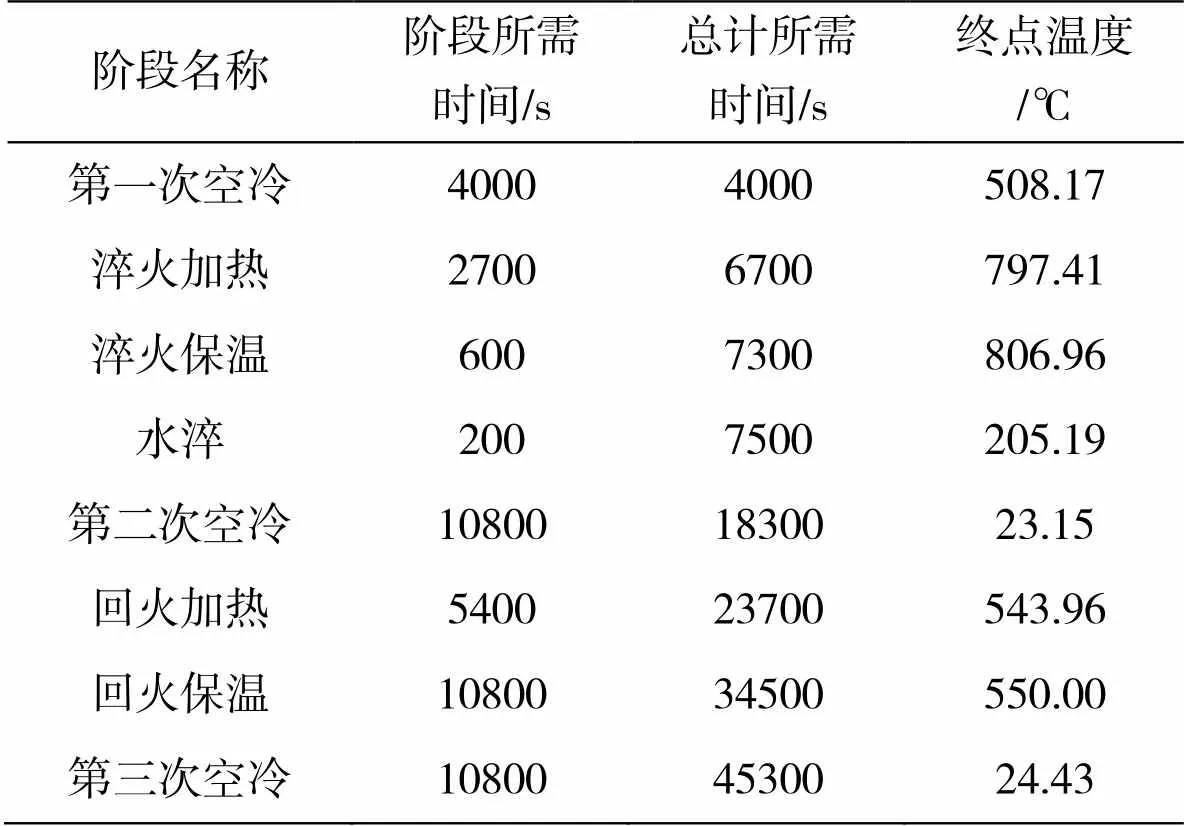

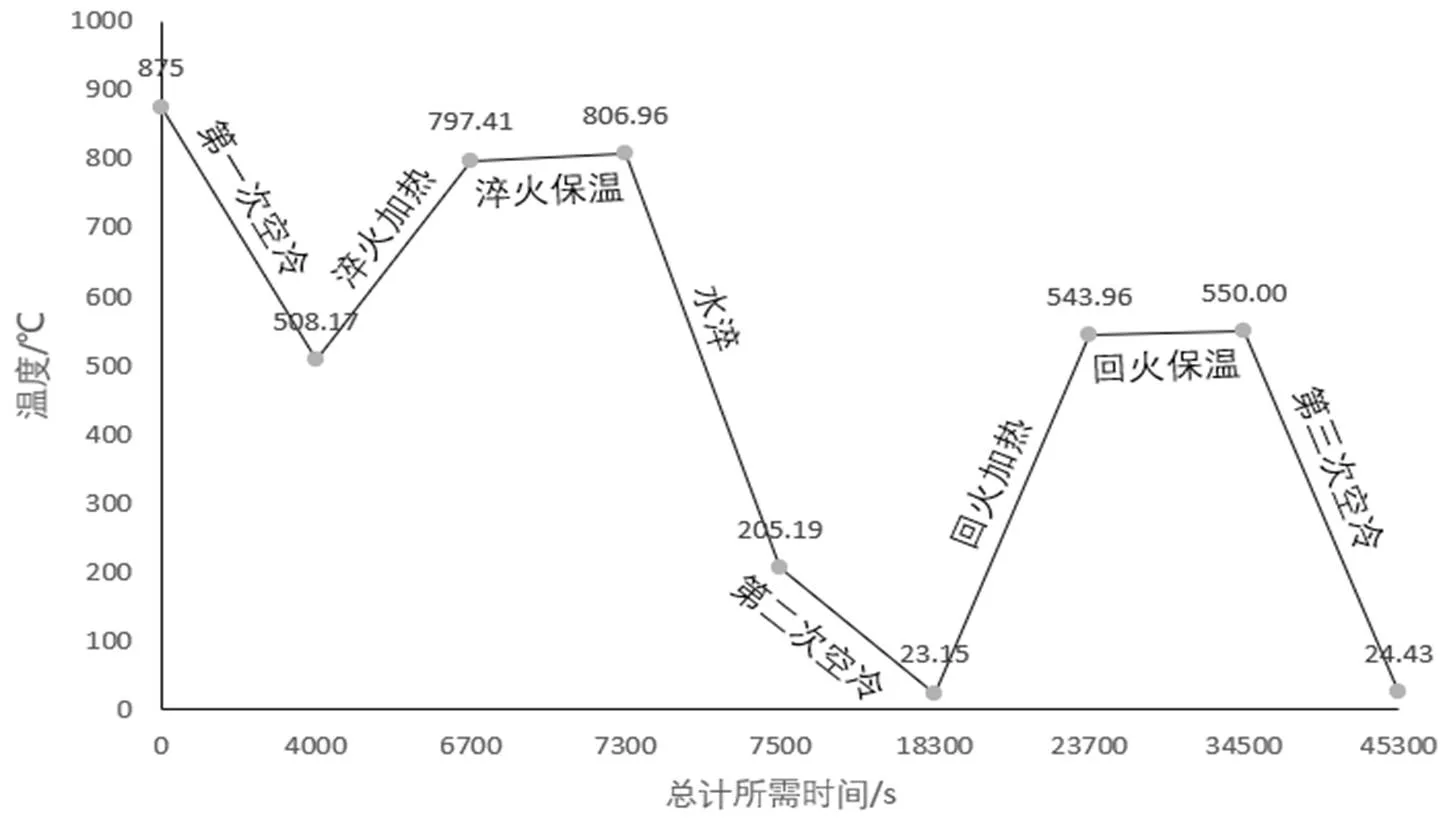

经过大量试验的测试,得到八个阶段各自需要的热处理时间及其终点温度如表3所示,同时获得热处理工艺曲线如图4所示。

表3 各阶段所需时间

图4 热处理工艺曲线

3 锻件前后形变量分析

3.1 分析方法

锻件前后的形变量是本文的分析目标,为对此热处理工艺做出评价,进而判断热处理工艺的可行性,以及原工件的尺寸变化较大这一问题的根本原因。

由于工件网格模型的尺寸测量操作方便快捷,本文直接对比热处理前后的工件尺寸来对形变量进行分析,由于工件本身较大,综合考虑本文选取了八个相对具有代表性的尺寸分别进行测量,得到数据后计算热处理前后的差值与相对形变量,最后得到结论,可以在相对较大的程度上代表本工件的实际形变情况。

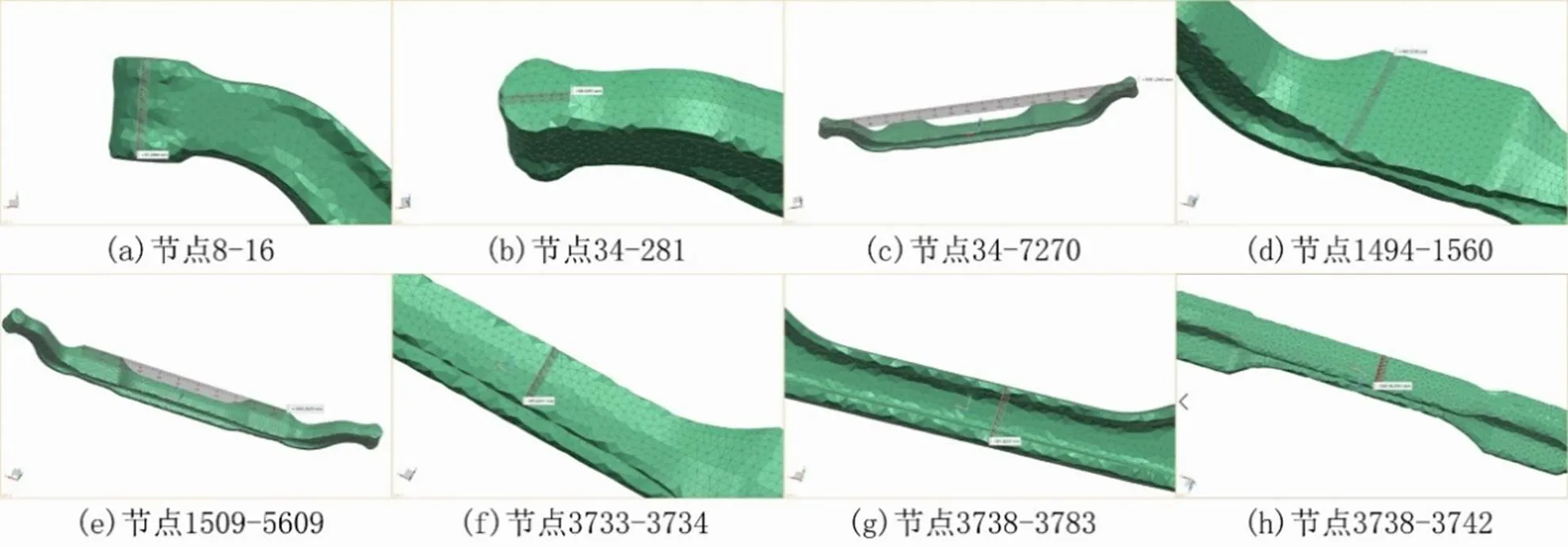

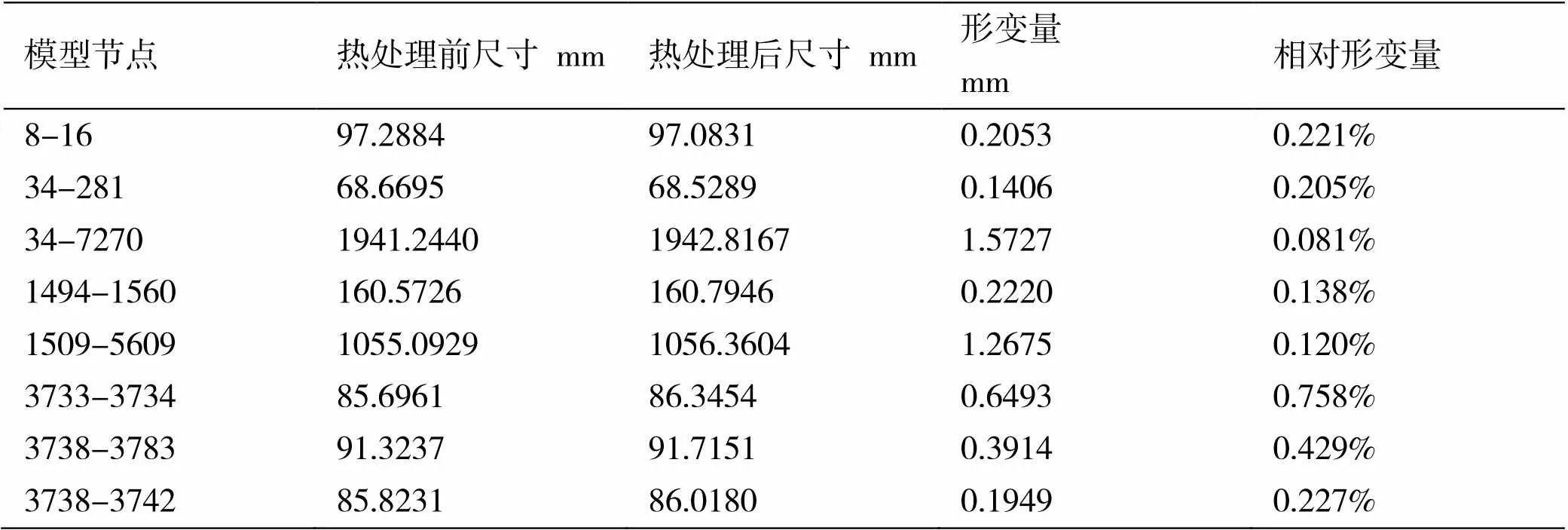

3.2 数据处理

在UG软件中,以锻件模型的两个网格节点为尺寸的起点和终点,选取出如图5所示的八个尺寸。Deform的仿真过程不会改变模型网格节点的序号,因此在热处理前后模型中分别选取相同的节点就能测量同一个尺寸。做出记录后的数据分析结果如表4所示。表4中的形变量取绝对值,相对形变量=形变量/热处理前尺寸。

图5 八个尺寸对应的节点

表4 热处理数据分析

3.3 分析与探究

对比以上八组数据,可以明显看出本热处理工艺对工件本身的形变量影响非常小,都在1%以下,若考虑软件计算和模型本身的误差,可认为该工艺下的形变量均小于钢材热处理形变量许用最高要求即0.5%。但尽管如此,不同部位的相对形变量大小也不均匀,工字梁部分的相对形变量相对较大,两侧则相对较小。

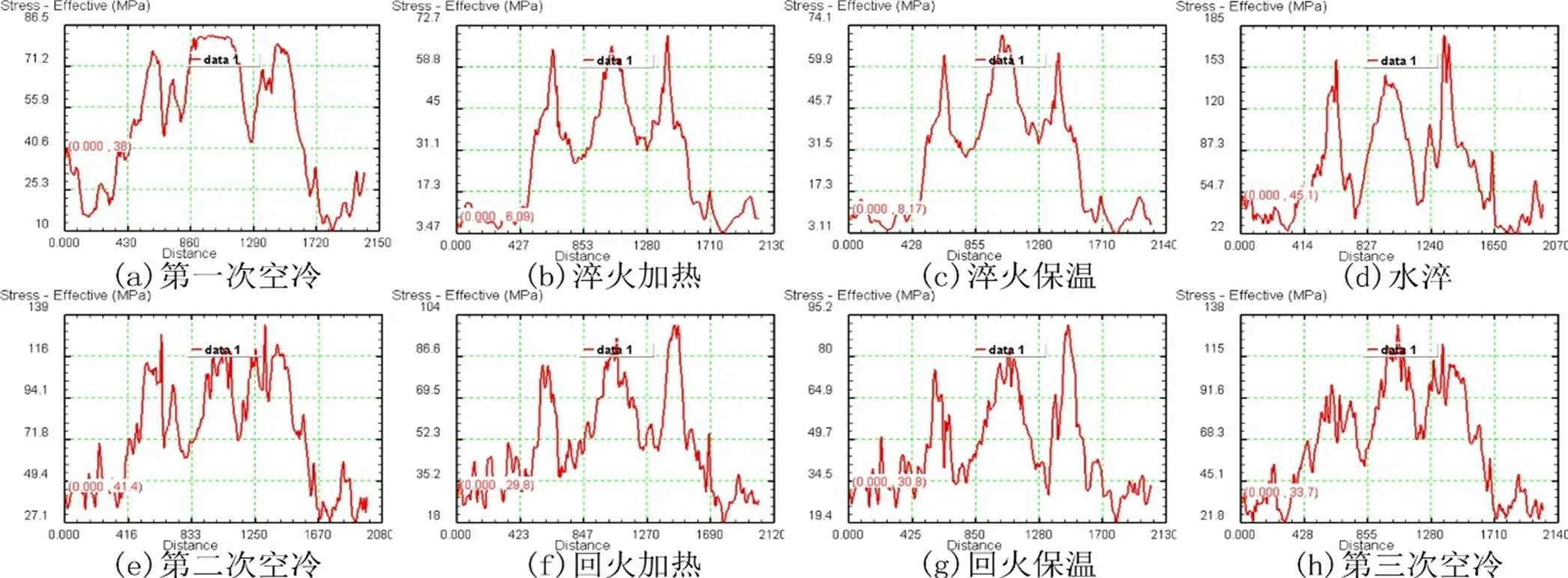

图6 阶段终点的有效应力变化的分布曲线

为探究此现象的原因,通过Deform软件中的线性跟踪功能,可以得到工件表面一条直线上某项参数的分布曲线。在对大量的参数进行分析后,本文认为有效应力变化的分布曲线最具有代表性,如图6所示为八个阶段终点的有效应力变化的分布状况。

通过该曲线可以明显看出,工字梁部分的有效应力变化始终保持在一个相对较高的水平,而两侧的有效应力相对中间的来说始终处于较低的水平,这与相对形变量大小的分布情况有很高的契合度。据此可以得出推论,即该热处理工艺中的形变量主要由有效应力变化分布的不均匀而造成的。有效应力越集中且越强的部位,最终的相对形变量也会越大。

但是即使有效应力造成的形变量会随着有效应力的变大而变大,其最大值也都保持在1%以下,考虑到软件运行过程中存在的误差,实际数据可能会更小,可认为该工艺下的形变量均小于钢材热处理形变量许用最高要求即0.5%。因此可得出结论,该热处理工艺对锻件尺寸造成的形变量很小,几乎可以忽略不计,满足工件的热处理工艺要求。

4 总结

(1)基于Deform软件,建立了汽车前轴的有限元仿真模型,通过对设计的热处理工艺进行仿真,获得了各个阶段下热处理所需的时间以及温度、有效应力分布情况,最后对锻件模型进行测量计算,获得热处理前后锻件的相对形变量。

(2)针对锻件相对形变量的计算结果,利用Deform的线性跟踪功能,获得各个阶段终点时刻的有效应力变化分布曲线,将其与相对形变量的分布进行对比,发现二者契合度较好,由此可以得到推论,即导致形变的主要原因正是有效应力分布的不均匀。

(3)综合分析结果,所有尺寸的相对形变量都在1%以下,考虑到软件本身的误差、模型本身的误差在内,可认为该工艺下的形变量均小于钢材热处理形变量许用最高要求即0.5%。因此可以得到结论,该热处理工艺对锻件尺寸造成的形变量很小,满足工件的热处理工艺要求。

(4)本文创新性地采用阶段性测试模拟方式,可以在初始条件较少的情况下精准地获得不同时刻的数据,分析了热处理工艺对锻件形变的影响,对基于Deform软件的模拟仿真研究具有一定的参考意义。

[1]苑晓菲.汽车前轴高温锻件自动化三维测量检测技术[J].中国新技术新产品,2019(22):28-29.

[2]孔德利,冯美波,陈长波等.某汽车前轴轻量化及有限元分析[J].农业装备与车辆工程,2020, 58(3):135-137.

[3]冯美波.汽车前轴刚度有限元分析结果后 处理方法[J].农业装备与车辆工程,2020,58(1):130- 132.

[4]雷淦淇.汽车零件中金属材料的选择及 热处理分析研究[J].时代汽车,2020(12):149-150.

[5]朱振华.重型载重车前轴分层淬火工艺 仿真分析[J].金属热处理,2016,41(5):162-167.

[6]吕刘帅.镍基合金管道环形焊接与焊后 热处理模拟[J].热加工工艺,2021,50(3):128-133.

[7]戚彩梦.混流式水轮机叶片性能热处理 变形的数值模拟预测[J].大电机技术,2018(3):33-36.

[8]张学飞.GCr15轴承套圈热处理变形数值 模拟[J].轴承,2020(11):45-49+69.

[9]李书常.新编工模具钢660种[M].北京:化学工业出版社,2008:35.

[10]王厚华.传热学[M].重庆大学出版社,2006: 317-318.

TG111.3

A

1672-1047(2021)03-0094-05

10.3969/j.issn.1672-1047.2021.03.24

2021-05-03

湖北省揭榜制科技项目“万吨级热锻模具寿命提升——基于全生命周期的热锻模具延寿降费技术研究”(2020BED010)。

胡东锦,男,江西上饶人,机械专业硕士研究生。研究方向:激光超声检测。

[责任编辑:黄国祥]

——以嘉兴市为例