采用加速度计的铣刀切削力和振动监测*

李林峻 程 勇

(①河南工程学院工程训练中心,河南 郑州 451191;②洛阳理工学院机械工程学院,河南 洛阳 471023)

铣削状态监测是高档数控机床实现智能加工的关键,而且刀具的磨损、破损以及零件的表面质量主要通过刀尖的切削力和振动进行监测。现阶段,在线铣削过程监测主要通过在生产环境中采用鲁棒、高效的传感技术来实现。

目前,已有研究文献对机械加工过程监测中的传感技术进行了全面的综述[1]。由于切屑去除和冷却液的存在,在靠近刀具的地方使用传感器是不切实际的,只能寄希望于在固定的机床主体上安装传感器。不少研究人员提出将应变计[2]、挠曲传感器[3]或力传感器[4]集成到主轴结构上,但是上述传感器的成本均较高,在一定程度上阻碍了大范围的普及应用。韩凤华等人[5]利用最常用的加速度计,通过采集定速下的加速度信号,并在时频域分析2个参数指标来实现刀具磨损状态在线监测。该方法对振动信号变化较为敏感,虽然成本降低很多但由于仅使用一个加速度计导致测量精度不高,且一旦传感器发生故障则系统完全失效,鲁棒性较差。近期,Koike等人[6]提出了一种基于CNC进给和主轴驱动命令的无传感器监测技术,在检测工具断裂方面获得了较好的准确度。然而,将摩擦、伺服动力学和刚体运动的影响与铣削过程(通常将频率限制在200 Hz以下)分开是十分困难的,导致无传感监测技术在鲁棒性和识别速度方面存在一定的缺陷[7]。

因此,本文提出了一种通过安装在固定主轴箱上的多个低成本加速度计来监测刀尖振动和力的方法,可以获得比基于CNC的传感方法更快的速度。刀架采用带有响应耦合的主轴结构动态模型进行装配,并建立了力和加速度计测量值之间的传递函数。由于加速度计远离工具尖端,主轴结构的干扰效应由卡尔曼滤波器补偿。使用加权平均数据融合方法获得改进的刀尖位移和力估计。在低速和高速铣削实验中,所提方法可以有效估算切削力和刀尖振动。结果表明,使用多个加速度计可以有效提高监测系统的准确性和鲁棒性。

1 主轴系统的动态建模

动态模型的目标是在加工过程中通过连接到外壳上的加速度计估计刀尖的切削力和振动。刀尖振动和切削力与实测加速度之间的传递函数推导如下。

由刀架子结构A和主轴-机床子结构B构成的主轴结构如图1所示。

通过冲击模态试验测量了工件自由端(0点)与0~8点之间的交叉频率响应函数(frequency response functions,FRF)[8]。刀架组件在其两个自由端的FRF采用Timoshenko梁模型建模,并通过文献[9]中描述的响应耦合从测量中解耦。刀架组合的动力学是根据基于Timoshenko梁的有限元模型进行估算。例如,Ht和Hh分别表示刀具和夹具的响应矩阵,则子结构A中点0处的直接响应(振动)计算如下:

(1)

式中:Kht为刀具和夹具之间的接触刚度和阻尼参数(如参考文献[10]所述);Ht,ij为刀具中不同点(i,j=0,2)的响应矩阵;Hh,ij为夹具中不同点(i,j=0,2)的响应矩阵。

刀尖(点0)的直接响应矩阵H00,及其与夹具凸缘(点3)的交叉响应矩阵H30可表示为:

(2)

式中:HB,33为在主轴凸缘上识别的直接响应;HA,ij为子结构A中不同点(i,j=0,3)的响应矩阵。所有矩阵都包括平移和旋转自由度,即:

(3)

式中:f为平移自由度;M为旋转自由度。

凸缘处(点3)位移和工刀尖处(点0)力之间的FRFφx3,F0为:

(4)

式中:x3为凸缘处(点3)的位移;F0为工刀尖处(点0)的力。

凸缘处(点3)位移和工刀尖处(点0)位移之间的FRFφx3,x0为:

(5)

式中:x0为工刀尖处(点0)的位移。

通过进一步考虑凸缘(点3)和加速度计位置(ai)之间的传递函数,可以获得期望的FRFφai,x0和φai,F0:

(6)

针对15种不同的刀架组合,对主轴端部凸缘(点3)和主轴箱上5个加速度计之间的FRF进行了测量,这些组合覆盖了生产中的绝大部分操作,FRF几乎没有变化。主轴凸缘(点3)和加速度计位置(点4~8)之间的交叉FRF(φx3,ai)(平均值)被用来估算刀尖的振动和切削力(图1)。

2 卡尔曼滤波器设计

2.1 滤波器补偿

利用MATLAB1工具箱,对式(6)中的FRF进行曲线拟合,得到拉普拉斯域的传递函数 (即固有频率、阻尼比和残差)[11-12]。对于从加速度计信号中估计位移和力来说,卡尔曼滤波过程是相同的,因此这里仅给出位移作为示例。刀尖处的位移(x0)表示为:

(7)

式中:Ω为主轴转速;wDC为DC噪声的扰动振幅;wAC为AC噪声的扰动振幅;

首先,通过定义各自的状态转移(AF,Aai)、系统输入(BF,Bai)和输出(CF,Cai)矩阵,输入信号的交流余弦分量(xAC)和式(6)中的传递函数φai,x0被转换成状态空间,连续时域中的扩展状态空间形式为:

y=Caiqai+vi

(8)

式中:qai为抽象状态矢量;vi为测试噪声;y为系统输入。

根据加速度计测量值(ai),在每个采样间隔内,使用离散时间域中的卡尔曼滤波器估计刀尖位移。

(9)

式中:ts为离散采样时间;Kai为卡尔曼滤波增益;k为采样间隔;C0,ai为系数矩阵,C0,ai=[0 1CF]。

2.2 传感器数据的加权平均融合

虽然每个方向上的单个加速度计足以估计刀尖的位移和切削力,但多个加速度计测量的数据融合提高了测量精度和对传感器故障的鲁棒性。使用加权平均数据融合方法从所有5个加速度计获得改进的刀尖位移或力估计。

首先,考虑离散时间下FRF的归一化幅度,以线性方式将权重(wi)分配给每个传感器。

(10)

通过一个直径为20 mm的立铣刀案例进行分析说明,主轴转速为15 000 r/min,所有权重之和等于100%。刀尖和5个加速度计之间的位移FRF及其相应的权重如图2所示。

对每个位移进行卡尔曼滤波后,在离散时域中使用这些权值为:

(11)

该方法允许在那些特定频率下偏向具有较高权重的从传感器测得的信号。用于从加速度计估算力的滤波器设计过程与位移估算相同。

3 实验结果与分析

3.1 实验设置

为了验证所提方法的性能进行了实际测试。在一台5轴CNC的主轴箱上安装了5个加速度计和1个非接触式位移传感器(non-contact displacement transducer,NCDT)[13],使用直径20 mm立铣刀对7075航空铝合金进行了铣削实验[14],夹头为ER32。此外,加速度计为PCB三轴加速度计,型号分为了356A63型、T356A16型和356A17型。实验设置如图3所示。

使用Kistler 9265B型测力计测量切削力,并使用非接触式涡流位移传感器在刀柄(点1)处测量工具振动[15],以进行实验验证。所有测量值均以250 Hz进行滤波,以避免加速度计在低频下的分辨率较差。测力计的带宽约400 Hz,因此,使用卡尔曼滤波器对其进行补偿,以获得1 600 Hz的带宽。

3.2 结果分析

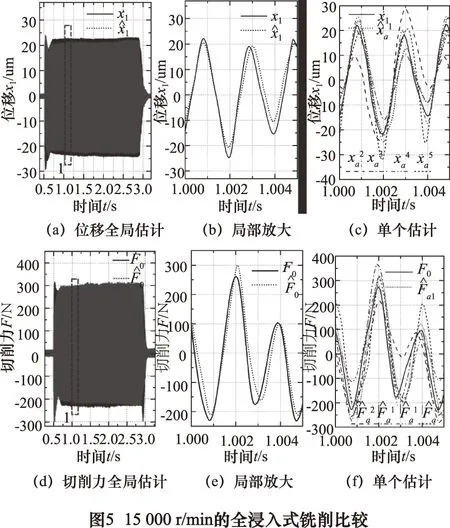

在15 000 r/min速度的全浸入式铣削实验中,刀具振动和力的估计误差最低,分别为9%和7%,15 000 r/min的全浸入式铣削比较如图5所示。

从图4到图5可以看出,将单个传感器进行数据融合后,最大误差得得到了有效降低,有效提高了切削状态监测的精度和鲁棒性。

4 结语

本文提出了一种通过在机床固定主轴壳体上安装多个加速度计,实现监测铣刀的切削力和振动的方法。该方法不是在每个方向仅使用一个加速度计,而是通过融合多个加速度计采集数据来改善位移和切削力的估计。通过将测量带宽扩展到约1 600 Hz,覆盖了卡尔曼滤波可以建模和补偿的范围。实验结果验证了该方法的有效性,切削力和位移估算值均在直接测量值的90%之内。未来的研究将扩展到主轴健康的在线监测,以及通过机器学习方法识别接触刚度和阻尼。