基于静电纺丝法制备PPDO纳米纤维膜的影响参数

高 原,张佩华

(东华大学 a.纺织学院;b.纺织面料技术教育部重点实验室,上海 201620)

纳米纤维是指直径为纳米尺度且具有较大长径比的超细材料[1]。目前制备纳米纤维的方法有很多,最为常见的是静电纺丝法。Formalas[2]在1934年发明了用高压静电力制备纳米聚合物纤维的装置,被认为是静电纺丝技术的开端。静电纺丝法通过高压发生装置产生高压电场,将聚合物溶液从纺丝针头中挤出,当带电液滴表面的库仑斥力克服表面张力时,聚合物熔体进行喷射,在强大电场力的作用下熔体被拉伸变细,同时溶剂迅速挥发,纤维固化成型,最终收集在具有相反电荷的接收装置上,形成静电纺纤维膜[3-4]。静电纺丝装置示意图如图1所示。应用静电纺丝技术得到的纳米纤维集合体具有孔隙率高、比表面积大、形貌均一等特点[5]。

图1 静电纺丝装置示意图Fig.1 Schematic diagram of electrostatic spinning device

聚对二氧环己酮(poly(para-dioxanone), PPDO)分子中含有独特的醚键及酯键,因此其不仅具有较好的生物相容性和生物可降解性,还具有优良的柔韧性和强度。与天然高分子材料相比,PPDO能够弥补天然高分子材料受孔隙影响导致力学性能下降的缺陷[6-7]。因此目前PPDO主要应用在医学领域,包括可吸收缝合线[8]、可降解血管支架[9]、骨修复材料[10]等。

目前关于PPDO的研究方向仅局限于结晶性和化学改性,且其成品多为采用熔融纺丝法制备的医用缝合线。应用在生物体内不同修复部位的医用材料,对其形状的要求千差万别,单一的成型方法限制了PPDO的应用范围。为进一步拓宽PPDO在医学领域的应用面,采用静电纺丝法进行纳米纤维膜的制备,通过调控PPDO质量分数、纺丝电压、纺丝液流速[11]等纺丝参数,采用正交试验法优选纺丝参数。研究对PPDO纳米纤维膜的制备工艺选择具有一定的指导意义。

1 试验部分

1.1 试验原料与仪器

试验原料:PPDO(相对分子质量为60 000),东莞市凯茜塑胶原料有限公司;十二烷基硫酸钠(SDS),化学纯,国药集团化学试剂有限公司;二甲基甲酰胺(DMF),分析纯,国药集团化学试剂有限公司。

试验仪器:FA 2004N型电子天平,上海菁海仪器有限公司; 集热式恒温加热磁力搅拌器,河南省予华仪器有限公司;KDS 100型注射泵,美国KD Scientific 公司;DW-P303-AADCD1 型高压直流电源,东文高压电源(天津)有限公司;TM-3000型台式扫描电子显微镜,日本日立公司;Spectrum Two 型傅里叶变换红外光谱仪,英国Perkin Elmer公司;YG(B)026G-500 型医用纺织品多功能强力仪,温州市大荣纺织有限公司;医用一次性注射针管(5 mL), 市售。

1.2 试验方法

1.2.1 纺丝液配置

取一定量的PPDO和SDS放入样品瓶中,加入一定量的DMF,控制溶液中的SDS质量分数为0.1%, 置于50 ℃的恒温水浴锅中,磁力搅拌3 h使其完全溶解,静置30 min脱泡。

1.2.2 静电纺丝纳米纤维膜的制备

采用KDS 100型注射泵进行静电纺丝。试验中,统一采用内径为0.71 mm的平头针头,在环境温度约15 ℃和相对湿度约30%的条件下,将纺丝液加入到连接平头针头的注射器中,将高压电源正极连接的金属夹夹持在针头上。将铝箔纸附在竖直金属接收板上,用高压电源负极连接的金属接收板收集静电纺丝纤维,获得纳米纤维膜。

1.2.3 形貌观察

采用TM-3000型台式扫描电子显微镜,对不同纺丝条件下得到的静电纺纳米纤维膜的形貌进行观察,分析纺丝液性质、环境因素对纺丝效果的影响。对不同条件下得到的纳米纤维膜进行单因素分析,根据优选范围采用正交试验选定合理的纺丝参数。

1.2.4 红外光谱测试

采用Spectrum Two型红外光谱仪对纺丝原料及最优参数条件下制备的静电纺纤维膜进行红外光谱测试。

1.2.5 力学性能测试

静电纺纳米纤维膜拉伸断裂应力测试参照文献[12]的方法。将在优选纺丝参数下制备的纳米纤维膜均匀地剪取尺寸为0.5 cm×3.0 cm的矩形试样,利用YG(B)026G-500型医用纺织品多功能强力仪测试矩形试样的拉伸断裂强力及断裂伸长率,重复测量5次,取其平均值,同时测量纳米纤维膜厚度,按式(1)进行断裂应力的计算。

σ=F/A

(1)

式中:σ为断裂应力,MPa;F为断裂强力,N;A为截面积,mm2。

2 结果与讨论

2.1 PPDO质量分数对纳米纤维膜形貌的影响

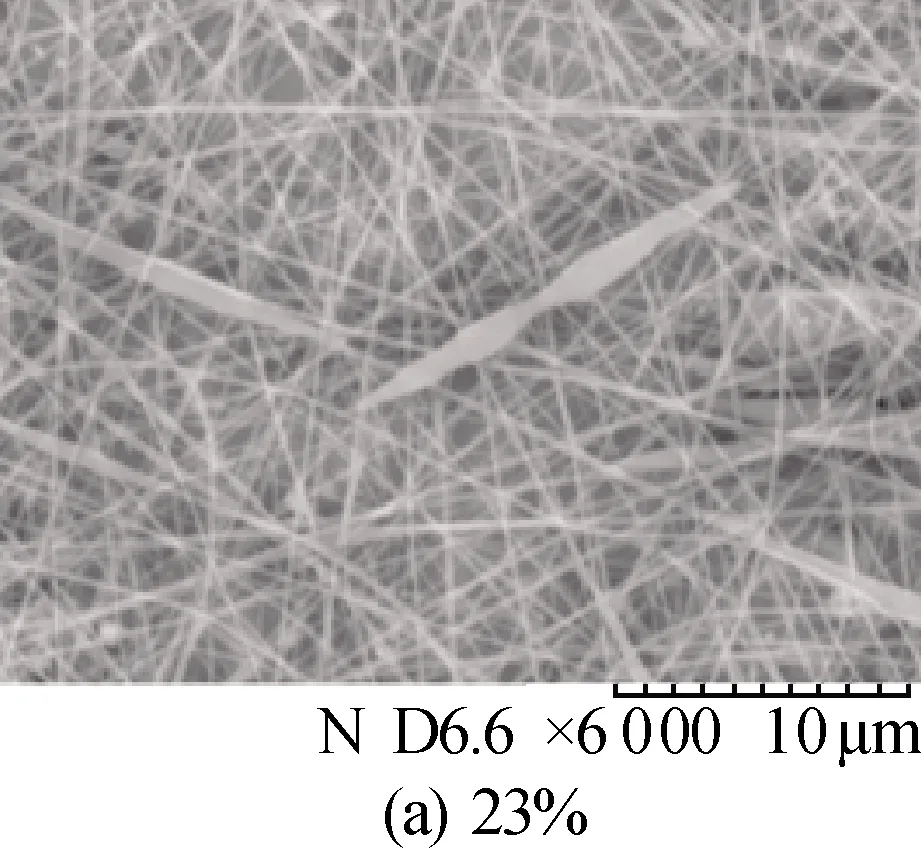

固定纺丝液流速为0.7 mL/h、电压为18 kV、接收距离为18 cm,在其他条件不变的情况下,分别配制PPDO质量分数为23%、27%、31%、35%的纺丝液,制备的静电纺纳米纤维膜的扫描电镜图如图2所示。

图2 不同PPDO质量分数的纺丝液所制备的纳米纤维膜形态(×6 000)

PPDO质量分数是影响纤维膜形貌的一个主要因素。由图2可知,当PPDO质量分数从23%增加到35%时,纳米纤维的形态从较细的、不规整的包含珠状物的纤维逐渐变成规整、直径逐步增加并再次出现珠状物及缠结结构的形态,纤维直径的不匀率也随之增大。当PPDO质量分数较小时,纺丝液黏度较低,因此分子链之间的缠结作用减弱,无法获得稳定而连续的射流,纳米纤维出现“串珠”或“纺锤体”。当PPDO质量分数为31%时,纤维形貌均一。当PPDO质量分数增加到35%,纺丝液黏度过大,分子链之间缠结增加,电场力无法克服溶液表面张力,因而在纺丝参数不变的情况下,纳米纤维直径不匀率增大。综上所述,设定PPDO质量分数为29%、31%和33%进行后续的正交试验。

2.2 纺丝液流速对纳米纤维膜形貌的影响

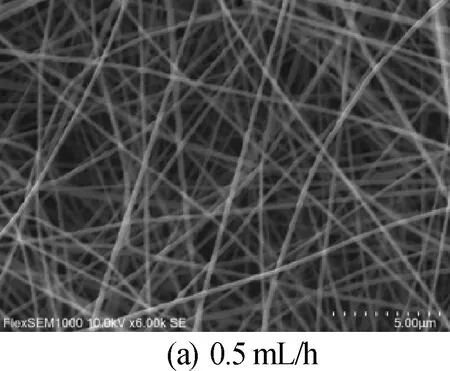

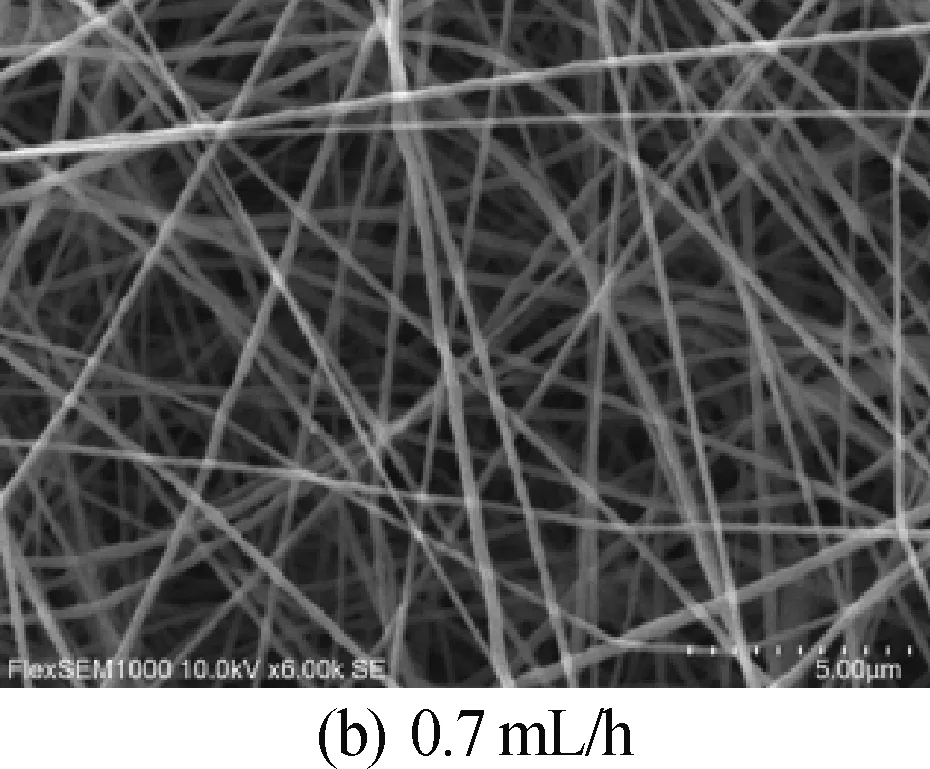

固定PPDO质量分数为29%、电压为18 kV、接收距离为18 cm,在其他条件不变的情况下,将纺丝液流速分别设置为0.5、0.7、0.9和1.1 mL/h,制备的静电纺纳米纤维膜的扫描电镜图如图3所示。

图3 不同纺丝液流速下的PPDO纳米纤维膜形态(×6 000)

由图3可知,随着纺丝液流速从0.5 mL/h增加到1.1 mL/h,纤维直径明显增加。当纺丝液流速为0.5 mL/h时,流速过低,无法形成连续稳定的射流,纤维直径不匀且过于细小。当纺丝液流速增加到0.7 mL/h时,纤维形貌良好。当纺丝液流速增大至0.9和1.1 mL/h时,因流速过大,纺丝液不能得到及时拉伸,纤维出现串珠。综上所述,设定纺丝液流速为0.6、0.7和0.8 mL/h进行后续的正交试验。

2.3 电压对纳米纤维膜形貌的影响

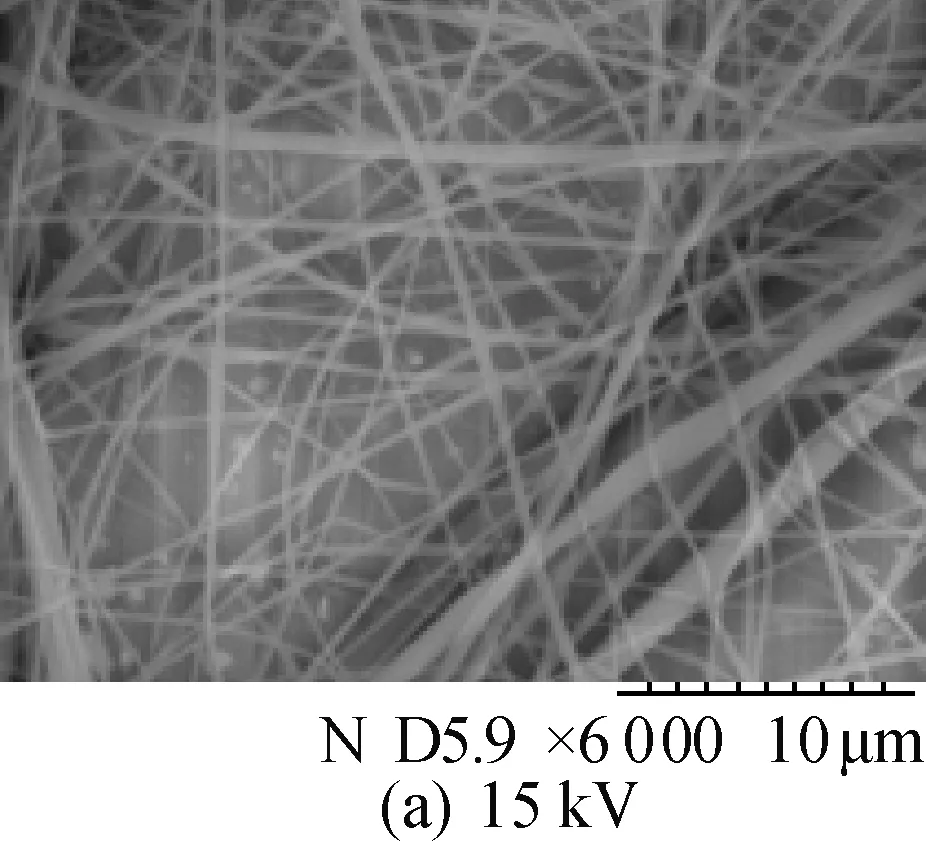

固定PPDO质量分数为29%、纺丝液流速为0.7 mL/h、 接收距离为18 cm,在其他条件不变的情况下,将纺丝电压分别设置为15、17、19和21 kV,制备的静电纺纳米纤维膜的扫描电镜图如图4所示。

图4 不同纺丝电压下的PPDO纳米纤维膜形态(×6 000)

由图4可知,当电压过高或过低时,纳米纤维上均存在纺锤体。当电压为15和17 kV时,电压过低,纺丝速度缓慢,且纤维直径不匀现象比较明显。当电压过高,达到21 kV时,电场力过大,纺丝液被整体拉出,溶剂无法得到有效挥发,且射流极不稳定,导致纤维形态较差。当电压为19 kV时,纤维形貌较好,直径均一且未出现明显的纺锤体。综上所述,设定纺丝电压为18、 19、 20 kV进行后续的正交试验。

2.4 接收距离对纳米纤维膜形貌的影响

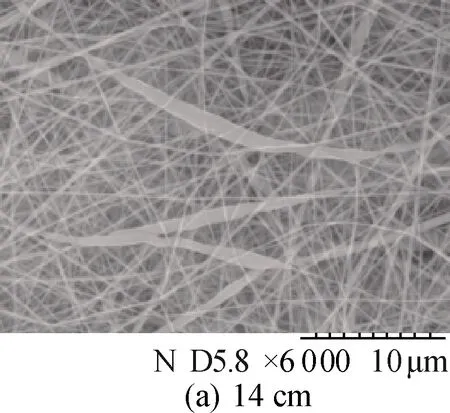

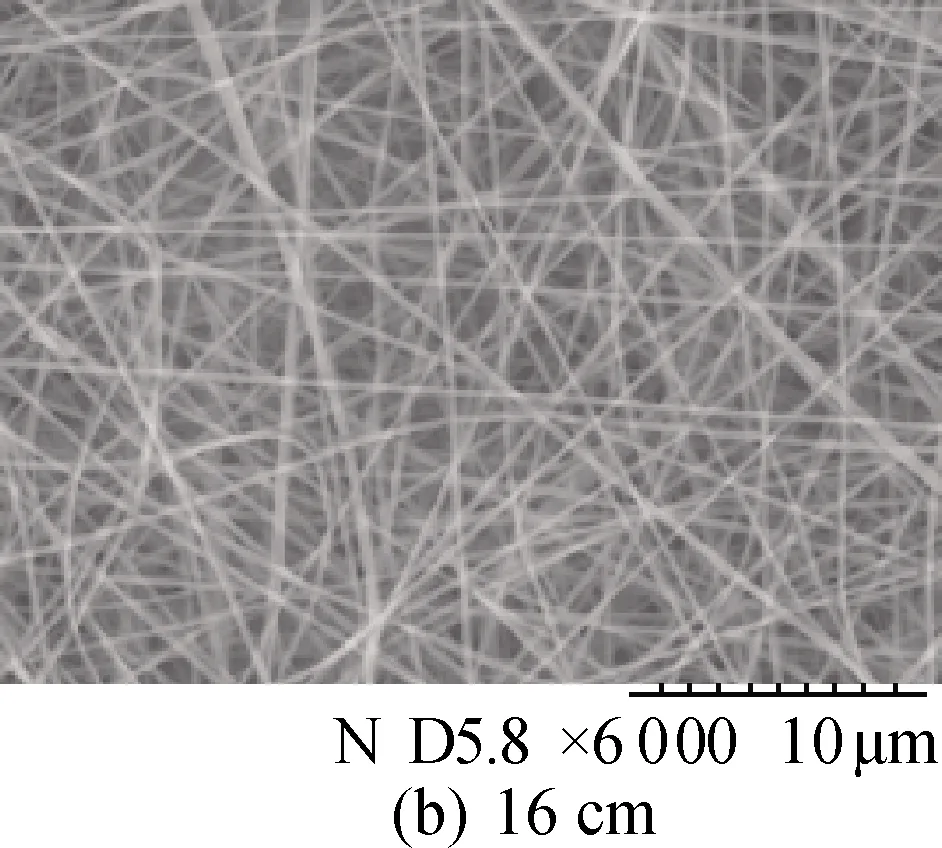

固定PPDO质量分数为29%、纺丝液流速为0.7 mL/h、 电压为19 kV,在其他条件不变的情况下,将接收距离分别设置为14、 16、 18和20 cm,制备的静电纺纳米纤维膜的扫描电镜图如图5所示。

图5 不同接收距离下的PPDO纳米纤维膜形态(×6 000)

由图5(a)可以看出,当接收距离为14 cm时,所得到的纳米纤维存在较明显的粘连及纺锤体形态。这是由接收距离过近导致溶剂不能够完全挥发所造成的。随着接收距离的增加,纤维得到充分拉伸,纳米纤维的平均直径存在下降趋势,如图5(b)和5(c)所示。但当接收距离过大时,电场强度减弱,收集到的纳米纤维不稳定且易飘散,导致纺丝效率下降,如图5(d)所示。综上所述,设定接收距离为16、 17、 18 cm进行后续的正交试验。

2.5 基于正交试验优选纺丝参数

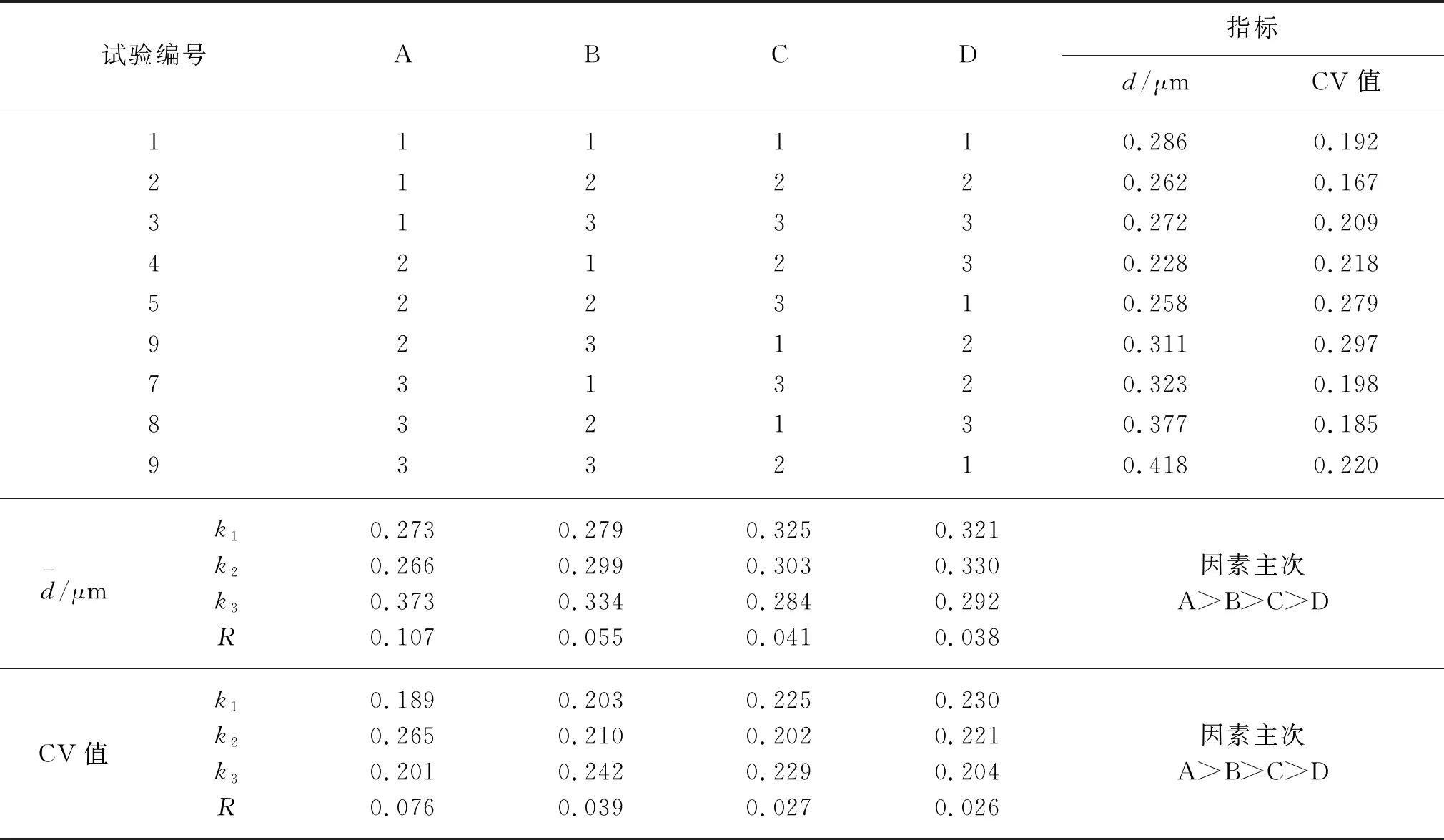

根据单因素试验的分析结果,设计正交试验,仅考虑PPDO质量分数、纺丝液流速、电压和接收距离4个因素,不考虑交互作用的影响。选定四因素三水平正交表L9(43)进行正交试验。正交试验设计如表1所示,其结果分析如表2所示。

表1 正交试验因素水平表

表2 正交试验结果分析表

2.6 红外光谱分析

图6 最优参数下制备的PPDO纳米纤维膜形态(×6 000)Fig.6 Morphology of PPDO nanofiber membrane prepared with optimal parameters(×6 000)

图7 纺丝前后PPDO红外光谱图Fig.7 Infrared spectra of PPDO before and after spinning

由图7可以看出,静电纺丝过程并没有破坏PPDO的微观结构,但是纺丝后纳米纤维膜的峰强均有减弱趋势。这是由于在配置纺丝液时加入了助纺剂SDS,显著降低了PPDO分子间的引力。

2.7 纳米纤维膜力学性能分析

采用最优参数连续纺丝4 h进行纳米纤维膜的制备,该纳米纤维膜的5次拉伸断裂载荷-位移图如图8所示。经计算可知,其平均断裂应力为(4.33±0.24)MPa,同样通过静电纺丝法制备4 h的聚己内酯纤维膜的拉伸断裂应力仅为1.6 MPa[13]。通常采用静电纺丝制备的纳米纤维膜的力学性能较差,而PPDO分子中存在特殊的醚键和酯键可弥补这一缺点。PPDO为半结晶聚酯,其结晶度较高,这使得材料在断裂过程中容易发生脆断破坏[14],而采用静电纺丝法制备的PPDO纳米纤维膜的拉伸断裂伸长率为(119.89±10.30)%。因此,该成型方式在保证PPDO优异力学性能的前提下,可进一步提升PPD的柔韧性,使其能够更好地应用在组织工程支架等领域。

图8 PPDO纳米纤维膜的拉伸断裂载荷-位移图Fig.8 Tensile fracture load-displacement diagram of PPDO nanofiber membrane

3 结 论

(1) 采用静电纺丝法制备PPDO纳米纤维膜,探讨了影响纤维膜形貌的因素,包括PPDO质量分数、纺丝电压、纺丝液流速及接收距离。经过优选,最优纺丝参数为PPDO质量分数29%、纺丝流速0.6 mL/h、纺丝电压19 kV、接收距离18 cm,在该条件下纺丝液的可纺性较好,且纳米纤维膜的形态良好,纤维平均直径为0.322 μm,直径不匀指标CV值仅为0.126。

(2) 经红外光谱分析可知,PPDO分子中含有独特的醚键及酯键,采用静电纺丝法制备的纳米纤维膜加工过程较为简单且没有破坏PPDO的微观结构。力学性能测试结果表明,PPDO纳米纤维膜具有较好的力学性能和较高的柔韧性,可应用于组织工程、骨修复等对纤维膜力学性能要求较高的领域,具有广阔的应用前景。