解决装配时配磨问题的措施

朱 蕾,赵 博,彭会斌

(1. 上海船舶设备研究所,上海 200031;2. 海装驻上海地区第三代表室,上海 200031)

0 引言

在装配过程中齿轮副齿面啮合状态是否符合技术要求直接关系到整个齿轮箱质量及使用寿命。现实状况下往往会出现在装配时齿面啮合状态不符合技术要求的情况,这就需要根据实际啮合印记来对齿轮副的齿面进行修配,使其最终啮合状态满足技术要求。

1 工厂配磨数据统计

统计工厂5个月的配磨数据如表1所示。

表1 配磨数据统计表

细分配磨齿轮件,有齿长方向长度不合格和齿高方向长度不合格2类,见表2。

表2 配磨种类统计表

2 配磨原因分析

影响啮合不达标这类质量问题的原因有很多种,从加工方面和装配方面来分析。

加工方面:齿距误差、齿廓偏差与齿向偏差达不到图纸要求;箱体中分面的平面度、孔与孔的同轴度和孔组与孔组之间的平行度超差;齿轮的轴心与箱体孔组的轴心不同线;轴系上如轴套或者环类零件尺寸公差不符合图纸要求等。

装配方面:轴承、齿轮等零部件没有完全装到位、轴承热套后温度还未降到常温等情况导致吃色假象。

3 具体实施方案

针对统计的原因,采取了以下措施:

1)1对齿轮副齿向偏差Fβ

均取负值,公差减少一半,公差方向相同。2)对于下磨齿机前复校磨齿基准,工艺或检验人员要到场。

3)磨齿校正要求方向一致,高点方位一致。

4)所有齿轮要有计量报告。

5)对箱体尺寸进行控制,校箱体水平,所有箱体增加校正基准。

6)轴类零件套装轴承(接手)台阶处的R圆弧及清根严格按照图纸。

7)装配时注意轴承间隙调整,确保轴承落到箱体实处,并用塞尺检查轴承是否到位,排除吃色假象。

8)齿轮啮合必须反复2次以上确保吃色的真实性。

措施中1)~4)为了解决齿轮件精度问题;5)为了解决箱体尺寸精度问题;6)~8)为了解决装配时零部件装不到位导致的吃色假象问题。

4 具体实施过程

工厂根据下达的方案,从以下几个方面着手:

4.1 机床精度的控制

为了避免机床精度不合格导致加工出的产品超差,设备处对于磨齿机和镗床进行精度检查和校正,确保设备满足加工零件的要求。

4.2 齿轮类零件的控制

针对齿轮类零件磨齿提出了更高的要求,通过缩小齿轮副齿向偏差公差来避免啮合时齿长方向的不合格。技术部门下发“磨齿进度记录及磨齿质量控制卡”(示意图见图1),工人根据实际情况填写卡片,确保磨齿原始数据的可查可控。

图1 磨齿进度记录及磨齿质量控制卡

磨齿新工艺采取粗磨后离线计量,根据计量结果对机床程序进行修正,再精磨。每个零件均出具离线计量报告,确保齿部精度满足要求。

4.3 箱体类零件的控制

更新箱体加工工艺,增加箱体加工和装配基准。箱体精镗孔后上三坐标计量仪检查孔系的同轴度和平行度,保证孔系满足图纸要求,避免出现交叉轴现象。

4.4 装配质量的控制

装配时注重装配工艺的执行和装配检查,轴系啮合按制控部门下发的“工业齿轮箱吃色、侧隙检查规范”执行。对啮合吃色不满足要求的轴系先对轴承安装、箱体轴承孔清洁度、各小件精度等方向排查,避免出现啮合假象。

5 采取措施前后数据对比

在后3个月的实际生产过程中工厂按下发的通知对磨齿工序、箱体镗孔工序和装配工序进行有效控制。

统计后3个月配磨数据,见表3。

表3 配磨数据

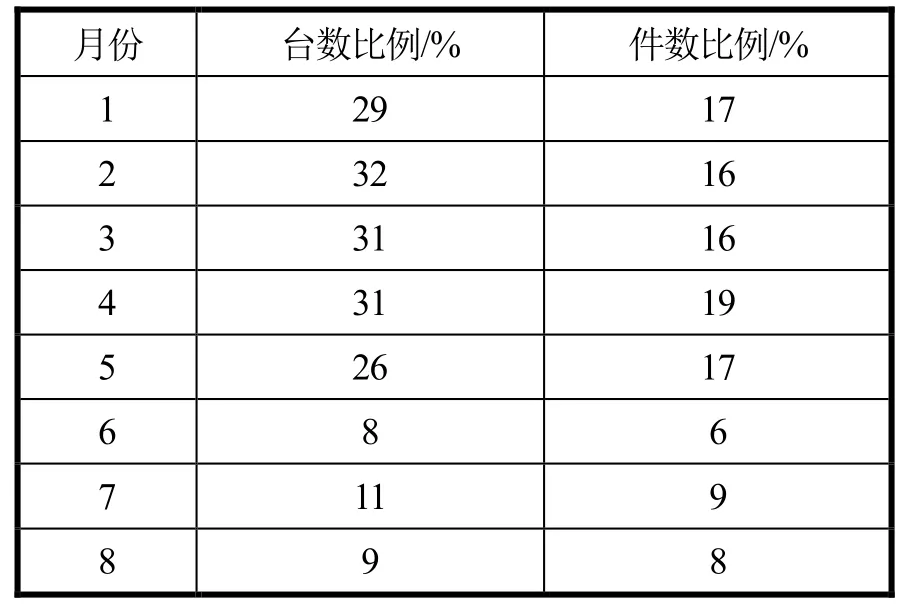

综合 1~8月配磨台数比例和配磨件数比例表(表4),在后3个月中配磨数量大大降低。统计配磨所占用磨齿机时间,1~5月平均占用时长约300 h,6~8月平均占用时长约120 h。通过一系列措施,降低了配磨率,大大节省了磨齿机占用时间,节省了加工成本,提高了生产效率。

表4 1~8月配磨比例表

6 结论

通过上述措施的实施,工厂配磨零件数量大大降低。生产进度提升,制造成本下降。后续工厂各部门积极主动响应以上措施,通力合作,保质保量地完成该年的生产任务。