华龙一号非能动安全壳热量导出系统管道布置优化分析

兰燕华,甘同昌,费罗杰

(中核国电漳州能源有限公司,福建 漳州 363300)

自然循环是在重力作用下,利用流体密度差产生的驱动力驱动冷却剂流动。建立长期、稳定的自然循环,关键在于冷热源之间的高度差和冷热水之间的密度差。自然循环技术的应用减少了对外部电源的依赖,提升了核电机组的安全性。华龙一号机组采用“能动+非能动”技术,其中非能动系列——非能动安全壳热量导出系统(PCS)即是利用自然循环原理导出安全壳热量,从而实现安全壳降温降压。

图1 PCS单系列流程简图Fig.1 PCS Single series flow chart

1 PCS系统介绍

1.1 系统组成和功能

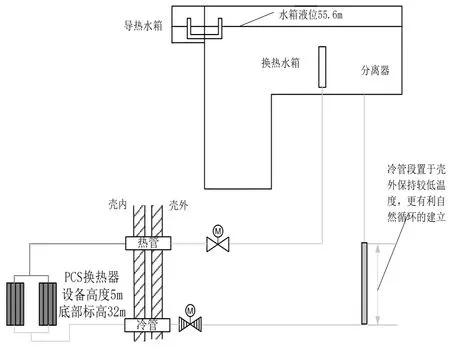

华龙一号非能动安全壳热量导出系统设置3个相互独立的系列,每个系列包括两组换热器、两台汽水分离器、一台换热水箱、一台导热水箱,以及连接水箱和换热器的系统管道和阀门等[1]。PCS单系列流程简图如图1所示。

1.2 系统设备布置

PCS换热器组设计运行最高温度为190℃,内部设计压力0.65 MPa.a,换热器本身垂直高度为5.5m;PCS的3个换热水箱环形布置于安全壳外,水箱位于安全壳标高50.6m~55.6m处,设计压力0.2MPa.a;用于连通换热器和换热水箱的安全壳贯穿件,下降管贯穿件标高为40.75m,上升管贯穿件标高为39.80m,主管道上重要阀门均位于安全壳外。

1.3 系统运行原理

核电站发生超设计基准事故时,安全壳内压力、温度上升。当安全壳压力或者温度达到PCS触发定值时,系统下降管(简称冷管)上的电动隔离阀接受来自主控室或应急指挥中心的开启信号打开。

如果安全壳内发生大量质能释放事故,大量高温蒸汽或蒸汽-空气等混合而成的不凝结气体,从安全壳下部不断上升冲刷PCS换热器外表面。PCS换热器受高温混合气体的加热,同时高温气体在PCS换热器外表面冷却甚至凝结,放出热量。这些热量由换热器内的低温水吸收,换热器内部低温水受热后温度升高、密度变小,在重力作用下沿换热器出口上升管道(简称热管)上升,进入安全壳外的换热水箱中。换热水箱中的较低温度的冷却水密度较大,从换热水箱底部的出口沿系统冷管进入换热器,继续吸收安全壳内的热量,如此通过冷热管之间的密度差,建立自然循环,将安全壳内热量转移至PCS换热水箱。

2 原PCS系统管道布置分析

2.1 事故工况下自然循环压头

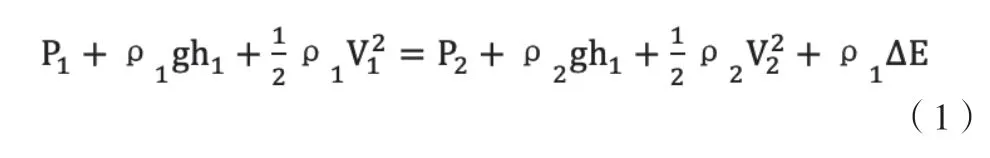

在事故工况下,假设PCS由对应换热器出口温度高(115℃)信号触发,PCS换热器垂直高度5.5m,PCS水箱正常液位下,换热器出口位置压力大约为0.186MPa.g。事故时,在该压力下液体沸腾前就会触发PCS,不会造成换热器和热管中的水沸腾。在不考虑PCS冷热管也被安全壳内高温加热的情况下,PCS自然循环驱动压头可以通过公式(1)(柏努利方程)在换热器底部计算得到:

其中:P1,P2为冷管和热管对应区域所在环境压力;V1,V2为冷管和热管内流体流动速度;ρ1ΔE为形阻和摩擦损失;h1为换热器高度。

冷热管最终都通往换热水箱并与大气相连:P1=P2。

PCS触发初始阶段流体静止:V1=V2=0。

阀门打开瞬间流体静止,忽略形阻和摩擦损失:ρ1ΔE=0。

理论上,冷管和热管中存在密度差的高度h1为5.5m。

换热水箱常温(选取20℃计算)情况下,水的密度为ρ1=998kg/m3;而PCS触发时,水温115℃对应的水密度为ρ2=947kg/m3,将以上数据代入公式(1)可以得到换热器底部两端压差为2749 Pa。

2.2 原设计对自然循环建立的影响

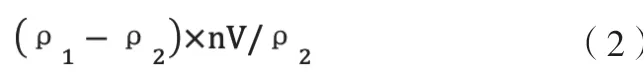

华龙一号设计为双层安全壳布置,PCS贯穿件区域水平长度最少4.6m。每个PCS换热器有效容积为1.15m3,每个系列中有2个PCS换热器,分析计算中选其密度从998kg/m3吸热后变成947kg/m3,且排出的水温度全部为115℃,那么由于PCS换热器内部冷却水受热膨胀排出水体积:

PCS系统热管内径314.8mm[2],热管在安全壳内的管道长度为垂直段加上水平段,总长度约9m。保守计算,将PCS热管的吸热膨胀亦考虑在内,且吸热后水温同样为115℃,热管中水吸热膨胀体积如下:

图2 原PCS系统管道布置图Fig.2 Piping layout of original PCS system

PCS热管贯穿安全壳水平管道段的贮水体积为0.358m3;PCS换热器组和管道水吸热膨胀排出水的体积(2)、(3)之和为0.158m3。热管水平管道贮水量要比PCS换热器组和管道水吸热膨胀体积大。该段水平管位于安全壳的环形空间和混凝土墙中,在正常运行工况下管道内部水温不受安全壳温度变化影响,在PCS受热膨胀时,该段水平管道足够容纳PCS换热器受热膨胀、壳外垂直段热管温度不受膨胀水影响。因此,换热器内水温升高膨胀对初始自然循环驱动压头无影响。

电厂正常运行或者瞬态工况下,安全壳内温度可控且PCS管道在电厂正常工况下为常温水,PCS在安全壳内管道未设置保温层。事故工况下,在蒸汽管线和一回路破口较小时,安全壳温度和压力上升速度较慢,此时蒸汽—不凝结气体在PCS冷管和热管凝结放热或者冷却,对应管道内水吸热升温。

在标高39.8m~40.75m中,PCS冷管的温度比热管温度高(该段标高处,冷管在安全壳内,而热管已穿出至安全壳外)。由于初始状态下PCS系统处于备用状态,PCS冷管的隔离阀关闭,热管隔离阀开启,所以安全壳内的冷管温度上升后,冷管段水的膨胀会使水向下朝PCS换热器底部流动[3]。在上述假定事故工况下,PCS冷管有0.95m垂直高度水的密度低于热管,该高度区流体密度差形成的驱动压头与PCS换热器水温升高驱动PCS压头刚好方向相反,即冷管温度的上升会造成PCS触发时初始自然循环驱动力下降。当前PCS现场布置如图2所示。

3 PCS系统管道布置优化建议

由第2节分析可知,上述假定事故工况会对PCS系统带出安全壳内热量产生不利影响。在设计上,如果能对PCS系统布置进行优化,提升其初始自然循环驱动压头,将进一步降低安全壳峰值压力,确保安全壳的完整性。华龙一号机组PCS系统的现场布置,可在以下方面进行优化和改进:

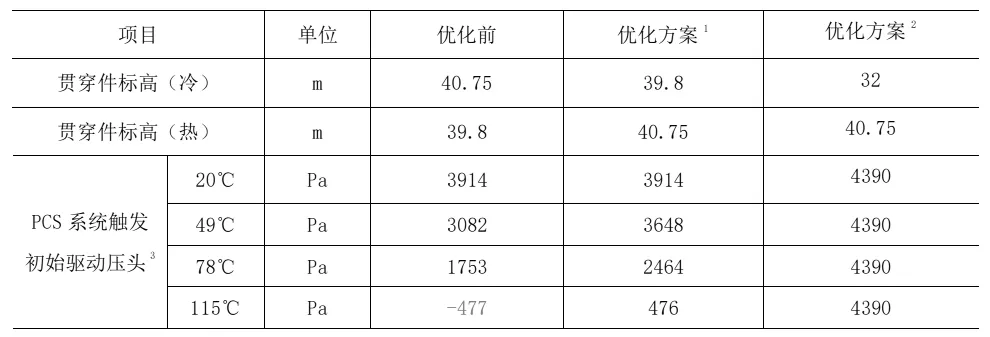

表1 PCS冷热管贯穿件互换及高度调整前后参数对比Table 1 Comparison of PCs cold and heat pipe penetration parameters before and after interchangeability and height adjustment

图3 改进后的PCS布置图Fig.3 Layout of improved PCS

1)将PCS冷管和热管贯穿安全壳的位置进行互换,提高热管的安全壳贯穿件高度并降低冷管安全壳贯穿件的高度。在假定事故下,PCS系统触发时的自然循环驱动压头相对当前管道布置将得到进一步提升。

2)结构布置允许下,将PCS冷管的安全壳贯穿件布置在32m(该高度为PCS换热器组下部标高)以上,但尽量低的位置;PCS热管管道安全壳贯穿件设置于50.6m以下,但尽量高的位置。

PCS管道布置优化后,自然循环初始驱动压头见表1;改进后的PCS管布置如图3所示。

由于PCS管道需要贯穿安全壳,实际布置中PCS管道还需要避开诸多设备。第1方案由于冷管和热管管径不同,但因为只是互换贯穿件位置,对安全壳厂房内外设备布置的变动影响较小;第2方案对安全壳结构影响较大,需要在电厂设计初期进行充分考虑,但从长远来看,该方案对PCS系统自然循环建立更为有利[4]。在运行机组中则可以考虑为壳内冷管增加保温层,或者在安全壳温度和压力不可控的缓慢上升事故中,考虑提前手动触发PCS,以保证自然循环的顺利建立。

4 结语

本文对华龙一号机组非能动安全壳热量导出系统管道布置方案进行了深入分析,充分考虑了事故工况下PCS触发时管道实际布置对PCS建立自然循环的影响。基于以上分析结果,提出了非能动安全壳热量导出系统管道布置的几种优化方案,以提升事故工况下非能动安全壳热量导出系统的初始自然循环驱动压头,加强安全壳内热量导出效能,降低安全壳内峰值压力和温度,确保安全壳完整性。