X光透镜参数自动测量系统探究

何佳霖,王 烁,何斯琪,谭俊龙,付嘉佳

(国家核安保技术中心,北京 102401)

0 引言

X射线是一种重要的科研工具,在医学、材料分析、天文学等领域有着广阔的应用前景[1]。与各种通过光学仪器或设备进行调控的可见光相比,X射线波长短,常规光学器件无法对其传播进行控制,在某种程度上限制了X射线的应用前景[2]。

基于X射线在光滑表面的外全反射原理,可用整齐系统排列的复合玻璃管来控制X射线[3]。依靠这种特殊的排列,准平行的射线束能被聚焦或发散。这种能使X射线聚焦的整齐系统排列的复合玻璃管被称为X光透镜[4]。

X光透镜有着广泛的应用前景,因焦距、放大倍数以及焦斑大小等参数的不同,其应用领域也不尽相同[5]。因此,对X光透镜参数的测量具有重要意义。在自动控制技术出现之前,X光透镜参数主要靠人工手动测量[6],但存在耗时长、精度低、相关人员投入大、测量结果因操作人员技术经验不同而有差异等不利因素,在某种程度上制约了X光透镜的应用。因此,建立一套精准快速的X光透镜参数自动测量系统具有现实意义。本文探索建立一套X光透镜参数自动测量平台,使用“计数峰二分法”[7]测量前焦距,“最大斜率法”[8]测量后焦距。

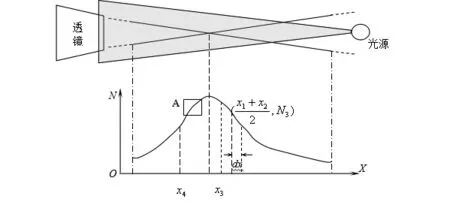

图1 光源位置自动寻优算法示意图Fig.1 Schematic diagram of automatic optimization algorithm for light source position

1 X光透镜的测量方法

1.1 手动测量技术

在自动控制系统应用之前,通常采用人工方法手动测量X光透镜参数[9],依靠实验人员手动调节光源、X光透镜、探测器的位置,在不同的位置记录探测器读数,再进行数据拟合,从而得出X光透镜的前焦距、后焦距和焦斑大小。

手动测量技术不但要对技术人员进行专业的培训,测量过程也需耗费大量时间,且测量结果也会因测量人员的水平和经验等原因而产生一定的误差。另外,对于长期放置的X光透镜,其参量也会由于外界条件的改变而有细微变化,需要进行定期校核,工作量较大。

1.2 自动测量系统

目前,已经建立X射线在复合管中传播特性的自动测量系统,建立测试透镜焦斑大小和焦距长度的自动测量系统,记录因自由度变化而产生的大量数据,通过计算机得出X光透镜的各个参量值[9]。在自动测量系统中,X光源、透镜、探测器都固定在运动控制器的调试架上面,控制器通过数据线与计算机连接在一起。控制软件可以按照既定程序控制调试架并利用探测器的反馈值完成测量过程,得到最终数据。自动测量系统可以有效提高测量精度,保证测量结果的稳定性,降低测量人员工作强度,节省大量时间[10]。

X光透镜参数测量是X光透镜生产、设计、开发过程中的关键环节,建立自动测量系统有利于更好地促进导管X光学的进一步发展。

2 自动测量方法研究

自动测量系统的测量步骤以手动过程为基础。测量开始前,首先校准光源、X光透镜、探测器三者轴线,然后通过自动测量得到透镜的前、后焦距的位置。

2.1 实验构想与程序算法

自动测量的过程全部由计算机控制完成。测量开始前在程序中设定初始条件、边界条件、强制退出条件等各参数,测量开始后由程序控制运动控制器,控制器将根据指令准确控制调试架的移动。探测器的信号通过前置放大器、数据采集卡反馈到计算机中,计算机通过既定程序来判断光源、透镜、探测器各自所处的位置,并进行下一步动作。自动测量过程分为透镜前焦距测量和后焦距测量。

2.1.1 “计数峰二分法”测量前焦点位置

在理想的寻优过程中,首先探测边界上的两个点x1和x2以及这两个点的中点x3,计数分别为N1、N2和N3,接着在点x3左右两边各取其邻域(x3-dx)和(x3+dx),测得两点上的计数分别为(N3-dN)和(N3+dN)。如果(N3-dN)和(N3+dN)都比N3小,则N3为极大值,即“最优点”。如果(N3-dN)和(N3+dN)其中一个比N3大,则另一个比N3小。若(N3-dN)比N3大,则极大值点应在点x3的左边,然后以x1和x3为边界,取它们的中点x4,重复上述寻优过程,直到找出最优点。

如图1所示,点x3左边邻域的点上的计数。由于探测器有一定的噪声干扰,因而存在计数误差。为了解决上述问题,采用如下方法:由于噪声计数远小于探测器测量数值,可设置一个计数阈值,在“计数峰二分法”寻优过程前,先将探测范围进行若干等分,然后对等分点逐个进行测量,若探测器的计数小于阈值,即将其排除。当探测器的计数超过阈值时,就以该坐标为中点,左右各取一定距离为边界(所取范围必须包括峰值位置),然后进行“计数峰二分法”寻优过程。

在寻优过程中,为减小计数误差所带来的影响,需增大邻域范围,但会对测量精度有所影响。因此,可将邻域范围扩大为精度要求的2倍,即0.2 mm,以达到减小探测器计数误差对测量结果的干扰。寻优程序找到计数最大位置之后,应在该位置左右各0.1 mm处进行补测,选取3个位置中计数最大点作为前焦点。

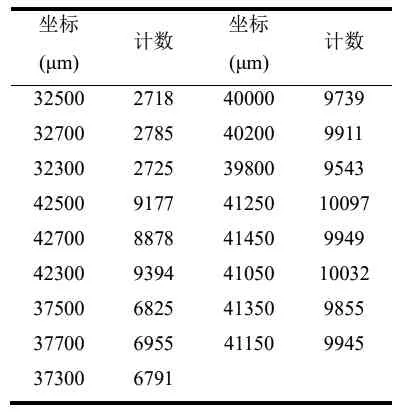

表1 X轴不同位置计数经拟合、微分后得到的数据Table 1 Count the data obtained by fitting and differentiating at different positions on the X axis

2.1.2“最大斜率法”测量后焦距

在手动测量过程中,借助Origin软件进行曲线拟合和数值计算,并以此结果作为判断焦点位置的依据。探测器在X轴上不同位置沿Y轴进行刀口扫描得到的计数,经过Sigmoidal拟合微分后得到的结果见表1。对拟合曲线进行微分之后得到的结果,就是曲线在这些点上的斜率,如图2所示。

探测器在不同的X轴坐标上进行刀口扫描,“计数—距离拟合曲线”微分后能得到一个斜率最大的点。对X轴某一位置N进行刀口扫描,可得到一个斜率最大的位置,该斜率设为kN。探测器的位置越接近焦点,kN的值越大,在满足精度要求的前提下,获得的kN最大的地方就是焦点的位置。

据此,设刀口扫描开始的位置为零点y0,计数值为N0,该点斜率设为0;第二个点坐标为y1,计数值为N1,这两点之间的斜率k1=N1-N0/y1-y0,将k1作为y1处的斜率值。因本底干扰和计数误差的存在,计数值大小关系无法确定,若得出的斜率小于0,则斜率为0。如此类推,计算得到kn=Nn-Nn-1/yn-yn-1,然后找到这一组中的斜率绝对值最大值,该斜率就作为探测器在此处X轴位置上得到的最大斜率。将探测器在X轴上反复移动,可以得到一组与X轴位置相对应的最大斜率,在这组斜率中最大的那个所对应的位置,即为X光透镜后焦点的位置。

3 实验测量结果分析与讨论

3.1 实验仪器

图2 不同X坐标处的最大斜率Fig.2 Maximum slope at different X coordinates

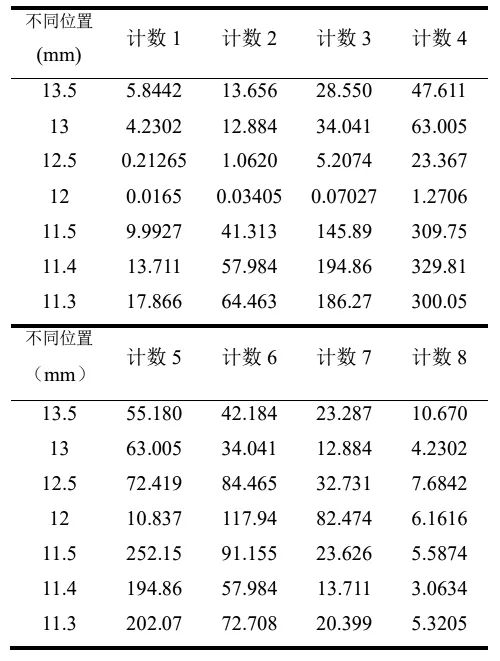

表2 前焦距自动寻优程序所记录的坐标—计数关系Table 2 Coordinate-count relationship recorded by the front focal length automatic optimization program

本次采用的X光透镜,当光源在20Kv/6μA条件下工作时,手动测得的主要参数如下:最大计数N=17000,前焦距f1=79.5 mm,后焦距f2=14 mm。

3.2 实验过程

在进行自动测量前,首先将光源、X光透镜、探测器的中轴线近似校准到同一直线位置。将光源沿X光透镜轴线方向上移动,找到前焦点的位置。用“计数峰二分法”进行扫描,计数阈值设定为2000,设置扫描范围为20 mm~40 mm,扫描步长为2500μm,在坐标为32500μm的位置发现计数值超过阈值2000,于是程序自动设定寻优范围为坐标32500μm左右各20 mm,总宽度为40 mm的区域。程序开始自动寻优,并记录数据,见表2。将测量数据绘成关系曲线图,如图6所示。

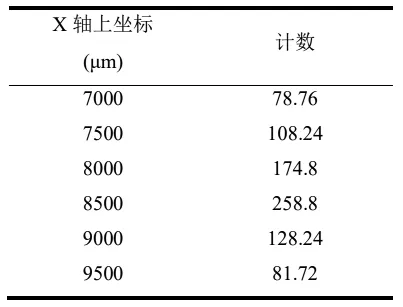

表3 探测器在不同位置上得到的计数最大斜率值Table 3 The maximum slope of the count obtained by the detector at different positions

表4 补测结果Table 4 Results of supplementary test

由数据可以看出,程序自动寻优逐渐向焦点位置靠拢。在结束等分扫描后,以坐标32500μm的位置为中心,左右各取2cm,以12500μm为左边界,52500μm的位置为右边界进行二分寻优扫描。综合得到的计数值,程序判断光源距离平移台机械零点41250μm的位置即为焦点位置。光源校准完毕,成功获得前焦点位置。关闭光源,用游标卡尺测得光源出口与X光透镜入口端之间的距离为48.0mm,加上光源内X射线实际出射位置到光源出口之间的距离30.0mm,最后得到该透镜前焦距为78.0mm。

确定前焦点位置后,将探测器的刀口关小,校准探测器至透镜轴线位置。由于后焦点位于“平头峰”内的位置,则以平头峰的范围作为后焦点寻优范围。设置寻优范围为70mm~100mm,先将寻优步长设为0.5mm,运行“定位后焦距”,程序自动测量寻找斜率最大的位置,得到以下结果,见表3。

由表3中可以看出,最大斜率的位置应位于X轴坐标8000μm~9000μm之间。由于0.5mm的测量精度未达到测量要求,因而需要以0.2mm为步长进行补测,补测结果见表4。

由此可见,由自动测量系统得到的后焦点位于平移台X轴坐标8400 μm的位置。用游标卡尺对后焦距长度进行测量,得到最后的结果为14.3mm。

4 结论

本文使用“计数峰二分法”测量前焦点位置,“最大斜率法”测量后焦距。可以看出,人工测量法与自动测量法得到的数据较为一致,说明自动测量系统可准确快速得测量X光透镜参数,为X光透镜参数自动测量工作奠定基础。