桥梁桩基混凝土抗压强度试验检测方法研究

石勇

(徐州市公路工程总公司,江苏徐州 221000)

0 引言

作为建设工程领域中应用最为广泛的材料——混凝土,其凭借较好的抗压强度和与钢筋良好的黏接能力,获得了大量的实践应用。混凝土的抗压强度是其结构质量评价的关键指标,如何快速准确地进行混凝土强度检测具有重要的现实意义[1-3]。

在混凝土质量的检测与评价方面,较多学者进行了深入探讨和研究,如熊芳等[4]介绍了混凝土强度的回弹法检测技术,总结了应用原理与特点;王大勇[5]阐述了回弹超声角测综合法的检测精度提升措施,借助试验模型分析了测强曲线的检测误差等问题。另外,也有学者讨论了非线性超声方法以及数字图像处理技术的应用等[6-7]。本文在前人研究现状的基础上,基于桥梁桩基混凝土检测需求,提出一种新型的无损检测手段,即在不损坏混凝土结构或构件的前提下,利用超声波在混凝土中的传播速度变化,实现混凝土强度的推断和评价。通过制作不同强度等级的混凝土试样,在同等环境条件下开展基于超声波测速的混凝土强度分析与测定,取得了理想的效果。

1 超声波脉冲速度测量原理

超声波脉冲测速属于无损检测范畴,原理是利用超声波在混凝土介质中传播后返回的时间长短得出结论,因混凝土强度、密实度以及传播速度之间存在特定的函数关系,故而可根据返回时间推定混凝土强度情况。试验原理见图1,其中,混凝土试件的两端面分别连接换能器,换能器通过适量的耦合器实现与混凝土的有效接合,避免介质突变引起声阻抗改变,该过程中的超声波能顺利通过混凝土介质且不会发生反射。

图1 直接法测量超声脉冲速度

在图1 中,超声波脉冲发生器能发射超声脉冲,试件的左侧换能器接收到脉冲信号后发生激励作用并产生超声波,该声波穿过混凝土试样后到达右侧的接收换能器中,换能器接收并检测到声波后将其转化为电信号,最终在示波器界面中得以显示波形。由此可知,通过示波器中的波形变化可获得从脉冲信号发出到接收到信号的时间t,再通过该时间段内声波所经历的距离(主要为混凝土试件的长度d),即可得到超声波的脉冲速度V,计算见式(1):

2 混凝土试件制作

根据试验要求,制备三种不同强度等级的混凝土试样,每种强度等级各制备2 组试样,以保证超声脉冲测速的准确性,具体混凝土强度分别为15MPa、25MPa、35MPa,见图2所示。

图2 混凝土试件设计

在混凝土试件的配制过程中,水泥均采用普通硅酸盐水泥,考虑水胶比以及骨料级配等因素,确定相应的配合比情况见表1。

表1 1m3 体积混凝土各组分的配比

根据表1 中的各混凝土组分比例,制备相应的圆柱形试样,圆截面直径D 为15cm,高度h 为30cm。利用下式(2)可获得该圆柱形试样的体积Vp为0.0053m3,根据该体积数值可进一步确定单个试样各组分含量,见表2。

表2 0.0053m3 体积混凝土各组分的配比

根据直径和高度确定圆柱形试样的体积后,计算获得的砂与碎石体积数,再将其转化为质量形式(kg),再基于公式(3)进行计算,得到6 个混凝土试样中每个组分材料的含量,见表3。其中,各个组分材料由于存在于2 个强度等级的试样中,故均应考虑2 倍的系数。

表3 两个尺寸为0.15m×0.3m 的混凝土试件组成材料用量

根据上述相关计算确定混凝土各组分材料的用量后,即可按制备顺序进行混凝土搅拌混合成型。制作试样时采用实心铁质模具,直径和长度分别等同于设计的混凝土试样尺寸,即直径15cm、高度30cm。将配置的混凝土投入铁质模具前应将模具内表面涂刷一层脱模剂,避免成型后混凝土与模具黏连。制备时混凝土分次灌入,每次灌入高度约为12cm,边灌入边用振捣棒缓慢振匀,并用橡胶锤轻敲模具侧壁,保证混凝土灌注的密实度,如图3所示。

图3 混凝土试件的浇筑过程

灌注完混凝土后,于2 天内进行脱模并放置于适当环境中开展养护工作,保证混凝土试样的水化反应能够充分进行,保证强度充分发展。28 天的混凝土试样保湿养护结束后,即获得最终待检测的混凝土试样成品,如图4所示。

图4 混凝土试样成品

3 超声波脉冲速度测定

在获取的养护工作完成的混凝土试样中,对每个试样开展超声脉冲测速,根据设计方案,使脉冲发生器产生如图5所示的信号。其中,允许改变信号的最大振幅在250V、500V、750V 和1000V 之间。此外,换能器共振频率取为55kHz,脉冲振幅取为500V。混凝土试样两端的换能器与试样接触位置的耦合器选用凡士林。

依次测定6 个试样超声速度,得到的示波器电信号曲线如图5所示(35MPa 的混凝土试样)。由图6 可知超声脉冲的经历时间——信号产生和接收期间的横轴数据差值,该差值即为超声波的传播时间。考虑某段时间内的换能器电压变化情况,大致确定相应的声波飞行时间为73us。

图5 35MPa 的样品观察到的超声波飞行时间

图6 超声波脉冲信号

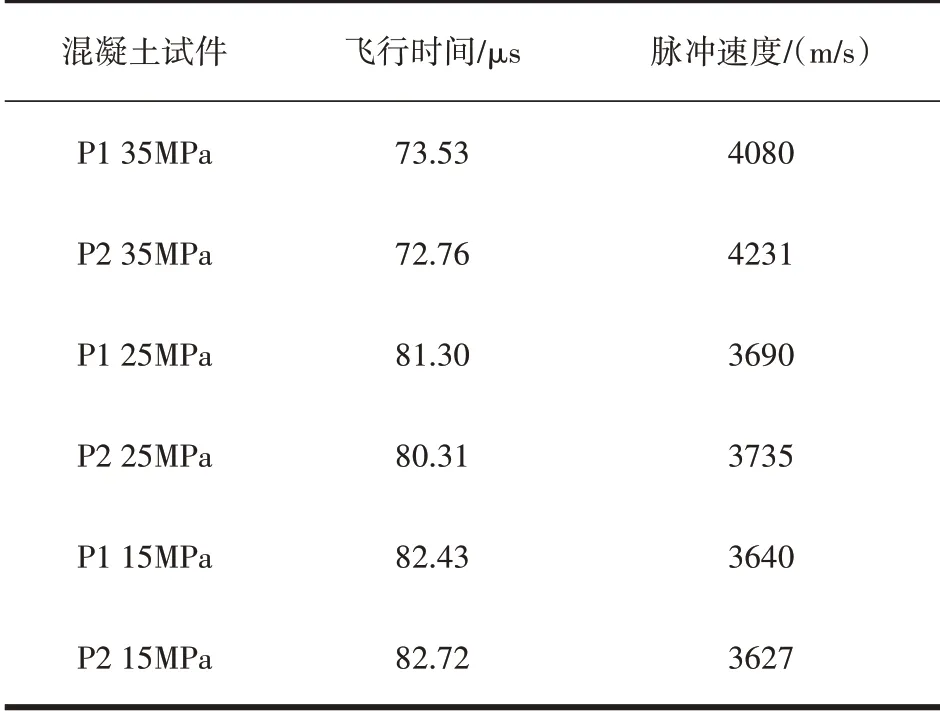

最后,表4 显示了相应的测量飞行时间值以及相应飞行时间条件下计算得到的6 个强度等级混凝土试样的超声脉冲速度值。

表4 各试样的飞行时间及超声波脉冲速度

由表4 中的计算数据可知,飞行时间、脉冲速度均与混凝土的强度等级表现出明显的关联性。其中,混凝土抗压强度越大,飞行时间越短,所计算得到的脉冲速度越大。在35MPa 混凝土试样测定中,飞行时间最少约为72μs,脉冲速度最大约为4200m/s。该规律表明,基于超声波的脉冲测速能有效进行混凝土质量评价。

在实践中,对于所获得的超声波脉冲速度,将其分为几个区间,具体为:>4575m/s,3660~4575m/s,3050~3660m/s,2125~3050m/s 以及<2125m/s。相应的混凝土质量评价结果为:优良、良好、存在问题、劣质、极其劣质。按照上述评级标准,对比本次试验数据可知,35MPa 以及25MPa 的试样均处于良好范围,而15MPa 的试样显示结果为存在问题。由此可知,混凝土强度较高时,评级较好,而混凝土强度较低时则评级较低,表明超声脉冲测速的结果与实际情况相符。

4 结论

首先,制备了15MPa、25MPa 以及35MPa 的混凝土试样各2 个,试样利用圆柱形铁质模具制备,直径为15cm,高度为30cm,实现了混凝土水泥、砂、骨料等的有效配制和分析。

其次,通过对每个混凝土试样进行超声脉冲测速,根据所得数据,认为混凝土抗压强度与脉冲速度呈现正相关关系。

再次,根据超声脉冲速度划分的混凝土质量评价等级中,混凝土抗压强度越高,评级越高,相反时则评级越低,质量越差。

最后,超声脉冲测速属于无损检测,能在不破坏构件的条件下实现混凝土强度等级的有效推定,未来可考虑不同试样尺寸的混凝土强度检测研究。