基于灵敏度分析的钢铝混合客车骨架优化设计

孙 斌, 吴长风, 叶松奎, 陈诗颖, 程梓豪, 王文甲

(厦门金龙联合汽车工业有限公司, 新能源客车电控与安全技术国家地方联合工程实验室, 福建 厦门 361023)

采用纯钢材薄壁梁矩管的客车骨架结构刚强度高、承载能力好,但却存在骨架较重、无法轻量化等弊端。采用纯铝合金型材薄壁梁的客车骨架结构轻量化效果明显,但却存在骨架刚强度低、安全系数不高等缺点。而钢铝混合骨架有效结合了二者的优点,使得力学性能良好的同时实现了轻量化效果[1-3]。

本文通过有限元仿真选出“X”型铝合金截面,并结合灵敏度分析进行客车骨架的尺寸优化设计和对比分析。

1 确定铝合金型材截面

大量研究资料表明,简单使用铝合金矩形薄壁梁替代钢材矩形薄壁梁,要想达到相同的刚度值,前者厚度大约为后者厚度的3倍[4-5],而铝合金材料的密度却只有钢材的1/3。因此,在保证刚度值等力学性能不变的前提下,简单将矩形薄壁梁用铝合金材料替换钢质材料是无法实现轻量化效果的。考虑到铝合金可以挤压成型,相比于钢材可以对铝合金梁件截面进行不同设计,从而在相同截面厚度时能提高其力学性能[6-8]。本文结合焊接工艺和制造难度等因素提出“日”、“田”和“X”等3种字型的铝合金截面,通过有限元仿真选出最佳截面。

1.1 弯曲工况有限元仿真

分别建立长宽高为400 mm×160 mm×120 mm的钢材矩形薄壁梁与3种不同截面的铝合金矩形薄壁梁,赋予它们的厚度均为1 mm。给定所有模型的边界条件均为薄壁梁的一端进行完全约束;另一端施加方向竖直向下大小为100 N的载荷。进行有限元分析,可得钢、铝矩形薄壁梁的弯曲工况位移云图如图1所示,最大位移对比见表1。

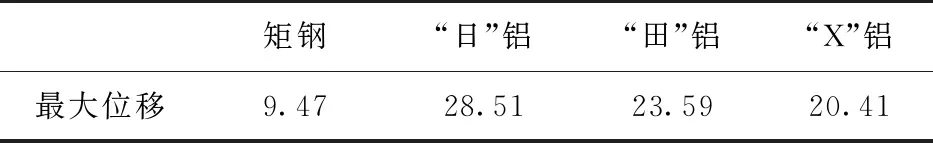

表1 各模型弯曲工况最大位移 ×10-3 mm

(a) 钢材矩形薄壁梁位移云图

1.2 扭转工况有限元仿真

模型的建立与赋予的厚度均与弯曲工况相同。给定所有模型的边界条件均为对钢、铝矩形薄壁梁的一端进行完全约束;另一端施加大小为2 400 N·mm的力偶。进行有限元分析,可得钢、铝矩形薄壁梁的扭转工况最大位移对比见表2,各种模型的截面积质量见表3。

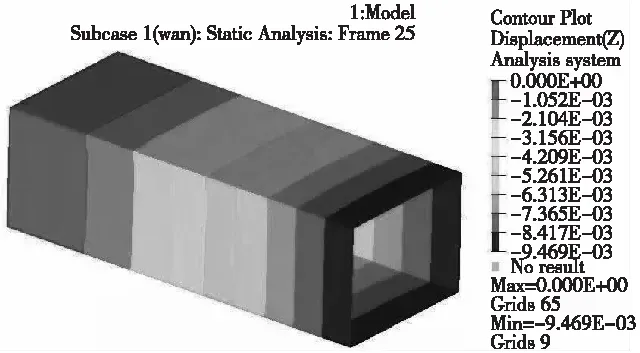

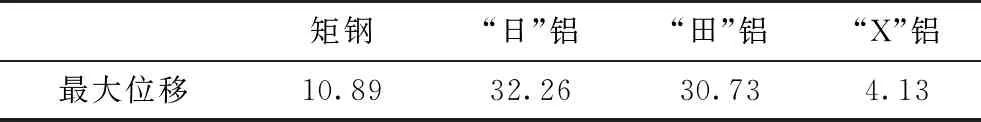

表2 各模型扭转工况最大位移 ×10-3 mm

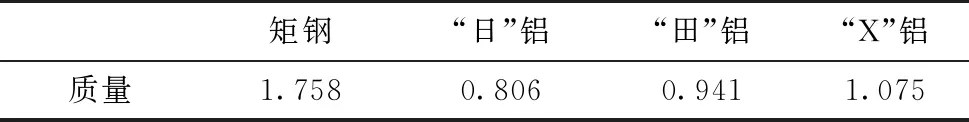

表3 各模型的截面积质量 kg

结合表1、表2和表3,以及本文研究的纯电动客车骨架结构的基础车型有一定的力学性能余量,综合考虑其力学性能和轻量化效果。本文选取“X”型铝合金截面替代原钢质矩形薄壁梁。

2 基于灵敏度分析确定铝合金位置

在保证客车骨架结构力学性能的前提下,实现其轻量化必须确定铝合金型材的分布位置。本文采用灵敏度法确定铝合金型材的具体分布位置。

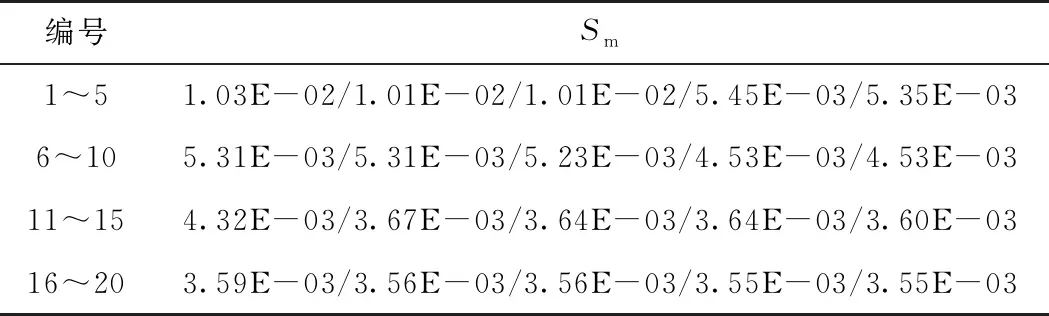

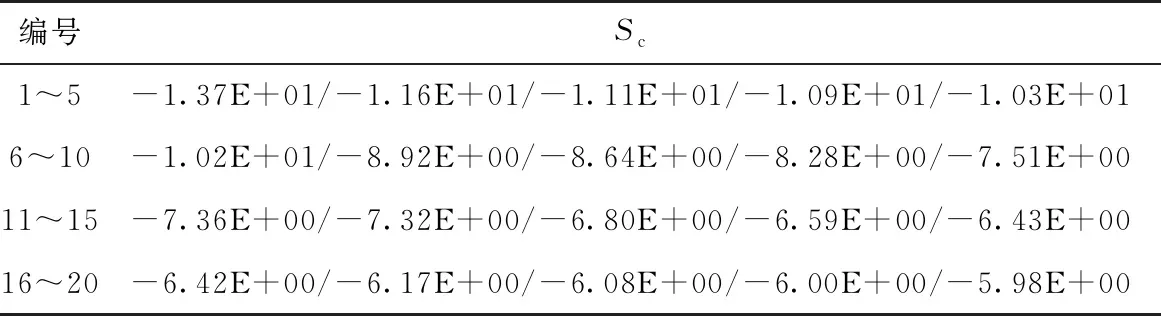

以该款整车骨架零部件(共1 042个)的截面厚度为设计变量进行灵敏度分析。使用Hypermesh软件在Control Cards中设置Sensitivity和Sensout卡片后通过Optistruct求解器对客车骨架所有零部件进行灵敏度分析,并输出灵敏度分析结果slk文件。由结果文件可以得到各个设计变量对客车骨架质量的灵敏度Sm和加权柔度的灵敏度Sc。本文灵敏度分析的设计变量较多,只选取质量灵敏度和加权柔度灵敏度较大的前20个零部件进行展示,分别见表4和表5。

表4 部分客车骨架质量灵敏度值

表5 部分客车骨架加权柔度灵敏度值

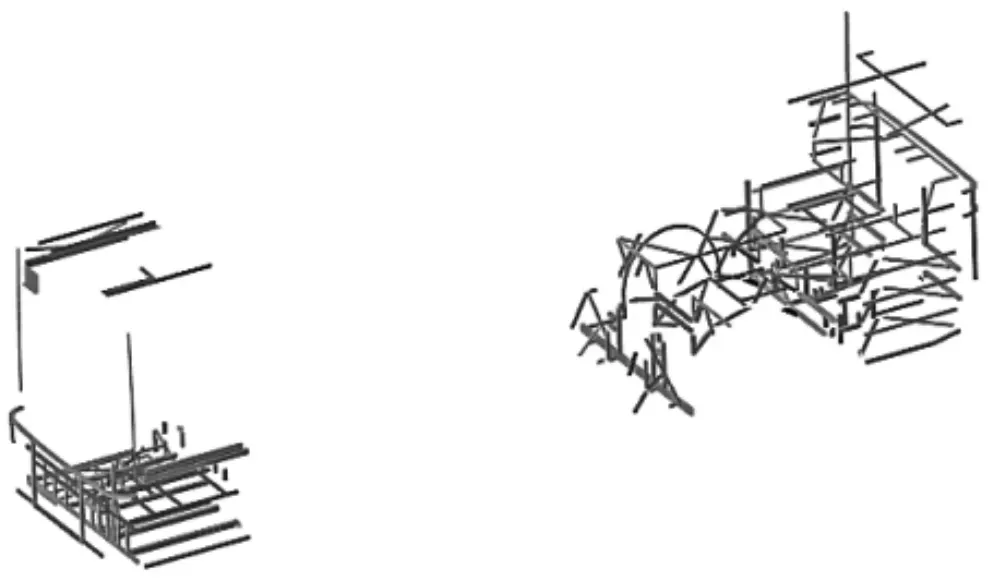

为了更加清楚直观地体现客车骨架质量与加权柔度之间的关系,计算两者的相对灵敏度值Sr=Sc/Sm,从而保证后续的尺寸优化结果能满足各性能的要求。计算客车骨架结构的1 042根钢矩管的Sr,为了更好的表示,对其进行去量纲和归一化。可获得其相对灵敏度值Sr在-1~0内的取值情况,如图2所示。取Sr较小的前30%共313根钢矩管替换成等规格、等厚度的“X”型铝合金薄壁梁。由相对灵敏度理论可知,被替换的313根钢矩管对整车骨架性能影响较小,对质量影响较大。符合铝合金型材的替换原则。其在客车骨架中的位置分布如图3所示。

图2 客车骨架各设计变量相对灵敏度值

图3 替换为“X”型铝合金薄壁梁的位置分布图

将图3所示的位置用等规格、等厚度的“X”型铝合金薄壁梁替换原钢矩管后,重新建立客车整车的钢铝混合骨架有限元模型。

3 尺寸优化与对比分析

3.1 尺寸优化

尺寸优化是目前结构优化中最为成熟的优化技术。在结构形状确定的情况下,对截面参数进行优化设计,所以也称为参数优化[9-10]。本部分将对前面建立的钢铝混合客车骨架结构进行尺寸优化,使得满足结构力学性能的同时实现轻量化。以客车骨架共 1 042根钢铝混合薄壁梁的截面厚度为设计变量,以整车骨架质量为约束条件,以加权柔度最小为目标函数[11-13]。即尺寸优化的数学表达式如下:

findx=[x1x2…xn]T

minC(ρ)=UTKU

s.t.m≤m0,xmin≤xi≤xmax

式中:xi为客车骨架各薄壁梁的截面厚度;C为结构的总柔度;U为位移矩阵;K为尺寸优化前的总刚度矩阵;m0、m分别为客车骨架尺寸优化时的约束质量和优化后的总质量,原骨架质量2.1 t,因此此处m0设置为2 t;xmin为各薄壁梁截面壁厚的下限值,此处设值为0.5 mm;xmax为各薄壁梁截面壁厚的上限值,此处设置为每根方钢原壁厚的2倍。

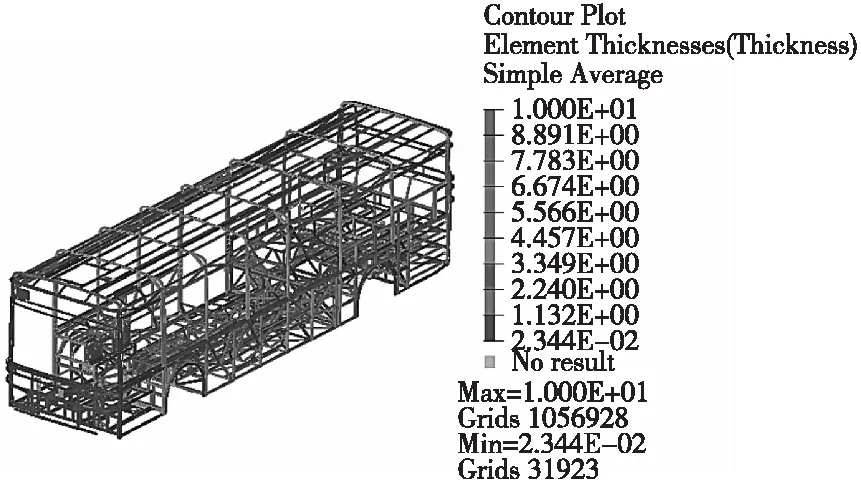

将边界条件设置好的客车钢铝混合骨架有限元模型通过Optistruct求解器求解。经过6步迭代运算,得到尺寸优化计算结果如图4所示。由图4可知,尺寸优化后的钢铝混合薄壁梁被赋予了新的壁厚。由于尺寸优化后的壁厚结果为一具体值,考虑到生产工艺以及型材标准壁厚需要对其进行圆整处理,圆整后的部分数据见表6。经过圆整处理后,得到最终的客车骨架有限元模型。

图4 尺寸优化计算结果

表6 部分优化前后方钢的厚度值 mm

3.2 对比分析

对尺寸优化后的客车骨架结构进行力学性能对比分析。本文主要考虑静态刚度和强度。

3.2.1 刚度对比分析

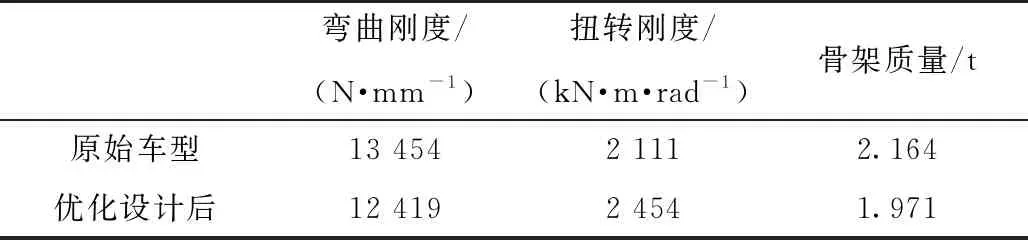

客车的刚度主要包括弯曲刚度和扭转刚度。优化设计前后的刚度值与质量对比见表7。

表7 尺寸优化前后客车骨架质量与刚度值

由表7可知,优化设计后的钢铝混合骨架尺寸与优化前的全钢骨架相比,质量减轻了0.193 t,减重率达到了9%;扭转刚度增加了343 kN·m/rad,增幅达到了16%;弯曲刚度减少了1 035 N/mm,减幅为7%,但仍满足企业标准。

3.2.2 强度对比分析

静强度分析时,采用典型四工况。优化前后各工况最大应力值对比见表8。

由表8可知,基于相对灵敏度的钢铝混合车身尺寸优化后与原始纯钢车型相比,底架和车身在各工况下的最大应力值均有所降低。对于高强钢部分,由于底架采用Q700高强度钢,屈服应力为700 MPa,车身采用Q345钢材,屈服应力为345 MPa。由表8可知,尺寸优化后客车骨架各部位最大应力值均未超过其屈服应力。同时替换钢材的铝合金部分的应力也未超过其屈服应力240 MPa,从而验证了本次优化的科学性和合理性。

表8 尺寸优化前后客车骨架各位置最大应力值 MPa

4 结束语

本文基于相对灵敏度的钢铝混合车身的尺寸优化,并对优化前后骨架结构的数据进行了对比。结果表明,在提高力学性能的同时,达到了轻量化效果,减重率达到了9%。