客车车内轰鸣声优化改进

陈海建

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

车辆在行驶过程中,由于车身板结构的模态频率比较低,车身板模态很容易与车身的声腔模态耦合,导致车内空气产生体积变化,车内声腔将会产生很高的压力脉动,即轰鸣现象,引起明显压耳感觉,甚至出现头晕、恶心等症状[1-3],严重影响车辆乘坐舒适性。近年来,随着客车车身骨架轻量化的实施,在一定程度上降低了整车刚度,使整车NVH性能降低[4],这种行驶轰鸣声问题越来越普遍。本文基于传递路径分析方法,通过优化响应点振动和传播路径,降低各中间环节响应,并进行模态分离,有效降低车内轰鸣声。

1 问题描述及改进思路

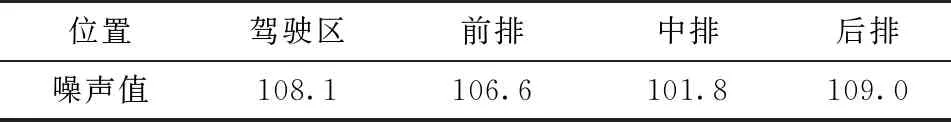

某公路客车在匀速行驶过程中,驾驶位置、前排以及后排位置出现轰鸣现象。车速越高,轰鸣声越严重,且在坏路上这种轰鸣现象更为明显。该样车悬架为板簧结构。通过一系列测试发现,该车前轴簧下共振频率11.3 Hz,与车厢前部顶盖骨架一阶呼吸模态频率11.9 Hz基本一致,路面激励导致顶盖骨架产生共振,而顶盖骨架模态又与声腔模态耦合,车内顶盖板件运动使车内空气产生较高的压力脉动,由此产生轰鸣声。当以相同的车速行驶,坏路上的路面激励更大,车内轰鸣现象就更严重。该车60 km/h匀速行驶为常用工况,客户反映强烈,后续改进将以此作为评价工况,且测试路面保持一致。原状态下,车辆在试验用水泥路面(路况较差)以60 km/h匀速行驶、不开空调工况进行测试,车内C计权噪声值见表1,噪声频谱如图1所示。主观感受该车行驶时轰鸣现象突出,有明显压迫耳膜的感觉。

表1 原状态车内噪声测试值 dB(C)

图1 车内噪声频谱

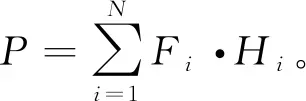

车内的噪声振动传递过程可以描述为车外噪声振动源通过车身传递到车内某个位置,该位置乘员感受到振动和噪声的过程。这个过程可以简化为“源-传递函数-响应”。如果车内响应点为噪声,车身上第i个激励源为Fi,该激励点到噪声响应点之间的传递函数记为Hi,车内噪声响应Pi与激励Fi和传递函数Hi之间的关系为Pi=Fi·Hi。

由上述数学模型可以看出,车厢内部最终的噪声值是由不同路径上的激励大小和传递函数特性决定的[5]。要控制车内噪声,可以通过降低激励和优化传递函数入手。对于该车,在路面激励-轮胎-悬架-顶盖骨架-声腔-人耳的传递过程中,中间环节轮胎、悬架和顶盖骨架既是响应点又是激励源。在路面激励一定的情况下,可以通过模态分离、改进中间环节的传递特性、减小中间环节激励等[6],实现降低轰鸣声的目的。

2 改进方案

2.1 降低轮胎刚度

车内轰鸣声属于低频次声波,可能出现在怠速、匀速、加速、减速等各种工况。轰鸣噪声的激励源主要有发动机激励、传动轴一阶和二阶激励、路面激励等。簧下质量不变的情况下,可以通过改变轮胎刚度来改变簧下共振频率,达到与顶盖呼吸模态分离的目的,同时也能降低路面激励的传递[7-9]。本文采用验证性试验,对两个前轮进行放气,通过降低胎压减小轮胎刚度。实际设计时,可通过选择不同轮胎规格进行刚度匹配。测试前轴簧下偏频,降低胎压后,前轴簧下偏频由11.3 Hz下降为10.3 Hz。同样以60 km/h匀速行驶、不开空调为评价工况,对降低胎压后状态噪声进行对比测试,车内C计权噪声测量值见表2;驾驶区和后排噪声频谱对比如图2所示。对比表1和表2可知,降低胎压后,驾驶区、前排及后排噪声均有明显下降,后排噪声最大降低4.5 dB(C)。

表2 降低胎压后噪声测量值 dB(C)

图2 降低胎压前后噪声频谱对比

2.2 顶盖骨架优化

顶盖骨架呼吸模态对车内行驶轰鸣产生直接影响,因此对顶盖骨架进行优化,采用模态分离方法,使顶盖呼吸模态与簧下共振频率分离,并尽可能减小顶盖骨架振动。考虑对顶盖骨架进行加强,将模态频率往上移。改进方案见图3。方案1:增加1根大弧杆和2根小弧杆,即回风口大弧杆处增加1根同规格大弧杆(60 mm×40 mm×2.5 mm),与原大弧杆合并;两边相邻大弧杆中间各增加1根小弧杆(40 mm×30 mm×2.0 mm);方案2:增加1根大弧杆和7根小弧杆,即回风口大弧杆处增加1根同规格(60 mm×40 mm×2.5 mm)大弧杆,与原大弧杆合并,整个顶盖各大弧杆之间均增加1根小弧杆(40 mm×30 mm×2.0 mm);方案3:增加7根小弧杆,即整个顶盖各大弧杆之间均增加1根小弧杆(40 mm×30 mm×2.0 mm)。

图3 改进方案示意图

原状态顶盖骨架一阶呼吸模态实测值为11.9 Hz,仿真计算结果为11.84 Hz,说明仿真模型满足精度要求。对以上3个方案进行仿真分析,有关仿真结果见表3。由表3可知,方案2的顶盖骨架呼吸模态频率与簧下共振频率分离最彻底;方案3模态位移最小;关键点振动和噪声响应结果中,方案2和方案3回风口加速度响应差别不大,且方案3综合车内C计权噪声响应最小。另外,考虑到成本及车身重量增加,最终采用方案3。

表3 CAE仿真结果

按照方案3,对顶盖骨架进行整改后,同样进行60 km/h匀速行驶、不开空调试验,其噪声测量结果见表4和图4。顶盖骨架整改后,车内各测点C计权总噪声下降2.8~5.9 dB(C),低频最大峰值明显降低,峰值频率由12.0 Hz变为13.5 Hz,总体降噪效果明显。

表4 顶盖骨架整改后噪声测量值 dB(C)

图4 骨架改进前后噪声频谱对比

2.3 悬架系统优化

悬架系统的改进主要是为了降低路面激励对车身的冲击。相同路面激励情况下,空气弹簧悬架对路面激励的衰减比板簧结构悬架更有优势,可以采用空气弹簧悬架替代板簧结构悬架的方案,达到降低路面激励对车身的影响[10]。但是由于成本及客户需求,有时无法使用空气弹簧悬架。为进一步降低车内轰鸣声,在顶盖骨架优化后的状态下,对板簧悬架的优化进行了探索,匹配小刚度板簧,分别验证60 km/h匀速行驶、不开空调时各状态下车内C计权噪声的变化情况,结果见表5。4种状态分别为状态1:小刚度板簧+辅助小气囊结构+原减震器;状态2:小刚度板簧+原减震器;状态3:小刚度板簧+某液压减震器;状态4:小刚度板簧+某气压减震器。

表5 各悬架方案噪声测试对比 dB(C)

由表5可知,4种状态下,车内噪声均有不同程度降低,通过减小悬架刚度,降低路面激励对车内轰鸣声的影响是有效的,与理论分析一致。由于车身稳定性要求,板簧刚度减小值受到限制。本次悬架优化后,60 km/h匀速行驶、不开空调工况,轰鸣声最突出的驾驶区和后排最大降低了1 dB(C),状态3综合降噪效果最好,驾驶员和后排两个位置噪声分别降低0.8 dB(C) 和1.0 dB(C)。

3 结束语

本文基于传递路径分析方法,改善轮胎、悬架、顶盖骨架等激励的传递,优化顶盖骨架模态,使顶盖骨架模态与车身声腔模态尽可能分离,有效地降低了客车行驶轰鸣声。在设计开发阶段,建议顶盖骨架一阶呼吸模态频率与簧下共振频率至少相隔2 Hz,可有效降低行驶过程车内低频轰鸣声。