一台循环流化床在用电站锅炉能效测试分析

薛红香,张 霞,王 诚,张 哲

(1.泰安市特种设备检验研究院,山东泰安 271000;2.山东泰安山锅集团有限公司,山东泰安 271000)

0 引言

随着全球经济的快速发展,世界面临着各类能源的短缺和环境日趋恶化难题,再加上目前能源的不合理性和能源低效率利用的现状,在此基础上又加剧了该类问题的严重性和复杂性[1-2]。

国内外对工业链条锅炉节能研究较多,而且关于锅炉能效测试及节能监测的研究主要集中在工业锅炉的节能改造上。综合锅炉节能研究的发展概况,对电站锅炉的能效测试有较高的要求,计算数学模型针对性较强,计算过程复杂,对循环流化床在用电站锅炉热效率的具体测试研究较少。对电站锅炉进行能效测试分析,可以有效地掌握该台锅炉的能效状况,分析各项热损失,对所测试的锅炉提高节能性具有指导性作用。

因此,分析与掌握锅炉能效测试尤其是循环流化床在用电站锅炉能效测试的项目内容与原理是解决锅炉节能环保问题的首要任务。本文对一台循环流化床在用电站锅炉进行能效测试,根据现场测试数据和实验室分析数据,并进行离线计算得出该台锅炉的各项热损失和热效率。最后,针对该台循环流化床电站锅炉的测试数据与计算结果,具体分析排烟热损失、气体未完全燃烧热损失和固体未完全燃烧热损失等各项热损失对锅炉热效率的影响程度,以期为以后的锅炉能效测试工作提供一定的参考。

1 锅炉测试

(1)锅炉

该锅炉为某电厂一台TG-130/5.29-M4循环流化床电站锅炉,投用日期为2012年10月1日,额定蒸发量130 t/h,额定压力5.29 MPa,设计热效率86%,设计燃料为烟煤,设计排烟温度150℃,设计给水温度150℃,设计过热蒸汽温度485℃。

(2)试验任务

对某电厂的一台TG-130/5.29-M4循环流化床在役电站锅炉进行锅炉运行工况热效率测试。

(3)试验目的要求

采用反平衡法进行主要参数的简单测试,快速判定锅炉实际运行能效状况。

(4)测试依据

TSG G0002-2010《锅炉节能技术监督管理规程》、GB/T 10184-2015《电站锅炉性能试验规程》、DL/T 964-2005《循环流化床锅炉性能试验规程》及双方签订的合同中有关技术要求[3-5]。

(5)测试方案的编制

根据锅炉现场情况、试验任务、目的要求及测试依据编制该台锅炉的能效测试方案,确定测试方法、测试项目及试验用仪器设备。

2 测试过程

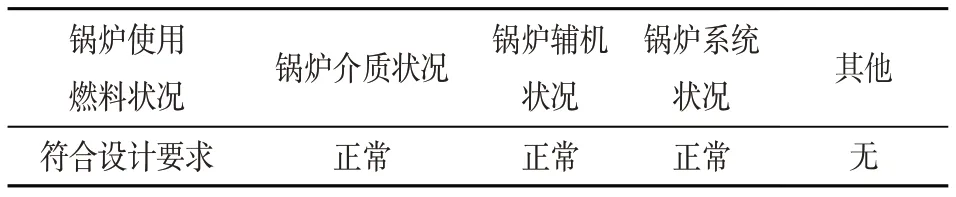

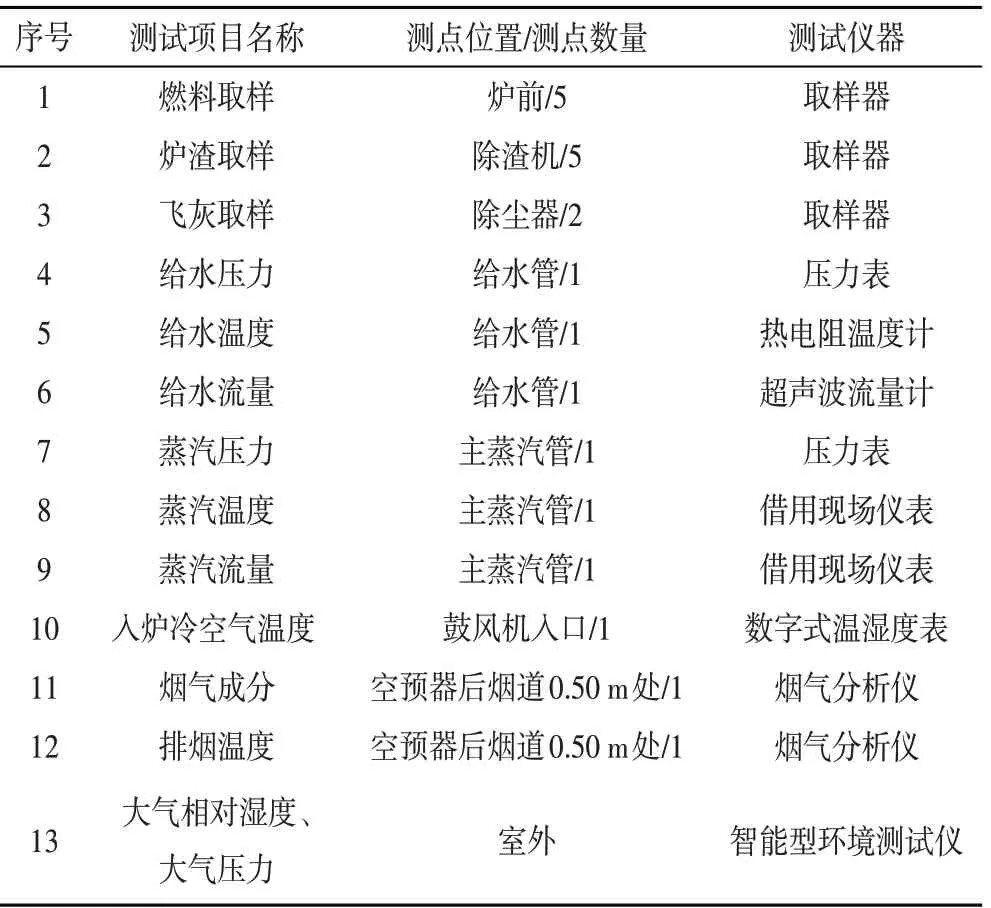

锅炉热效率的计算有两种方法,即输入-输出热量法和热损失法(也称正平衡法和反平衡法),该锅炉本次采用热损失法(反平衡法)测试计算。测试时间为该台电站锅炉实际运行工况下测试2 h,测量读数次数为9次,间隔时间15 min。工况说明如表1所示,测试项目及测点布置说明如表2所示。

表1 工况说明

表2 测试项目测点布置说明

3 数据整理及计算

该台电站锅炉能效测试燃料、灰及渣的化验数据由委托的第三方煤质检测公司提供。现场测试原始数据如表3所示。

由于本台锅炉采用热损失法(反平衡法)测试计算。依据GB/T 10184-2015《电站锅炉性能试验规程》该台锅炉热效率η计算公式如下:

3.1 排烟热损失q2

锅炉的排烟热损失q2计算如下:

表3 现场测试原始数据

式中:Q2为每kg燃料产生的排烟热损失,kJ/kg;Qnet.ar为入炉燃料(收到基)低位发热量,kJ/kg。

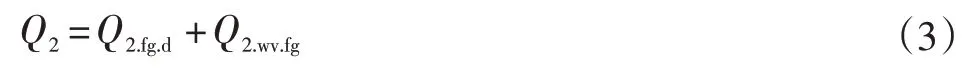

排烟热损失热量为离开锅炉系统边界的烟气带走的物理显热,按照下式计算:

式中:Q2.fg.d为干烟气带走的热量,kJ/kg;Q2.wv.fg为烟气所含水蒸气带走的热量,kJ/kg。

干烟气带走的热量按照下式计算:

式中:Vfg.d.AH.1V为每kg燃料燃烧生成的空气预热器出口处的干烟气体积,m3/kg;cP.fg.d为干烟气定压比热容,kg/(m ·3K );Vfg.d.AH.1V为空气预热器出口烟气温度,℃;tre为基准温度,℃。

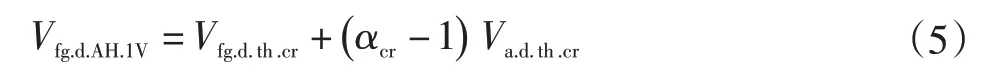

每kg燃料燃烧生成的空气预热器出口处的干烟气体积按照下式计算:

式中:Vfg.d.AH.1V为修正的理论干烟气量,m3/kg;αcr为修正的空气过量系数;Va.d.th.cr为修正的理论干空气量,m3/kg。

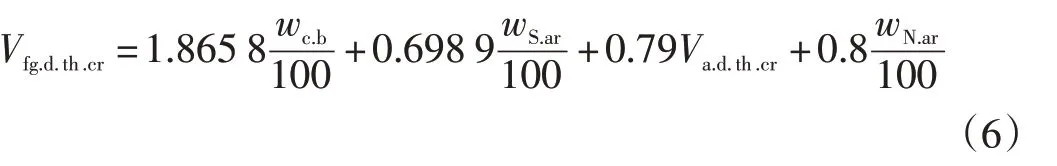

修正的理论干烟气量按照下式计算:

式中:wc.b为实际燃烧掉的碳占入炉燃料的质量分数,%;wS.ar为入炉燃料中元素硫的质量分数,%;wN.ar为入炉燃料中元素氮的质量分数,%。

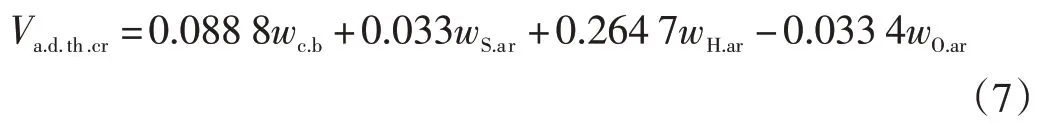

修正的理论干空气量按照下式计算:

式中:wH.ar为入炉燃料中元素氢的质量分数,%;wO.ar为入炉燃料中元素氧的质量分数,%。

实际燃烧掉的碳占入炉燃料的质量分数按照下式计算:

式中:wC.ar为入炉燃料中元素氧的质量分数,%;was.ar为入炉燃料中元素灰分的质量分数,%;wc.rs.m为灰渣平均可燃物的质量分数,%。

将测试数据及化验试数据代入公式(2)~(8)得:干烟气带走的热量Q2.wv.fg=353.55 kJ/kg。

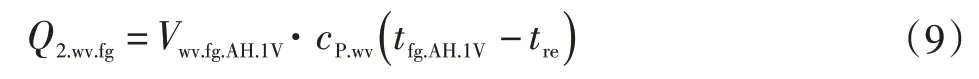

烟气所含水蒸气带走的热量按照下式计算:

式中:Vwv.fg.AH.1V为每kg燃料燃烧生成的空气预热器出口处的烟气中水蒸气体积,m3/kg。

每kg燃料燃烧生成的空气预热器出口处的烟气中水蒸气体积按照下式计算:

式中:wm.ar为入炉燃料中水分的质量分数,%;ha.ab为空气绝对湿度,kg/kg;qm.f为燃料质量流量,kg/h;qm.st.at为雾化蒸汽质量流量,kg/h。

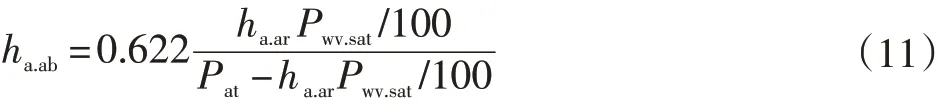

空气绝对湿度按照下式计算:

式中:ha.ar为空气香港对湿度,%;Pwv.sat为在大气温度下的水蒸气饱和压力,Pa。

将已知数据及所测数据、计算数据代入公式(9)~(11)得出烟气所含水蒸气带走的热量Q2.wv.fg=83.07 kJ/kg。

由以上(2)~(11)式可得出锅炉的排烟热损失q2=1.80%。

3.2 气体未完全燃烧热损失q3

造成气体未完全燃烧热损失的原因是由于排烟中有未完全燃烧产物CO、H2、CH4和CmHm,气体未完全燃烧热损失q3按照下式计算:

式中:Q3为每千克燃料产生的气体未完全燃烧损失热量,kJ/kg。

气体未完全燃烧损失热量按照下式计算:

式中:φCO.fg.d为干烟气中CO体积分数,%;φCH4.fg.d为干烟气中CH4体积分数,%;φH2.fg.d为干烟气中氢气体积分数,%。

由测试数据、化验数据及公式(12)~(13)计算得气体未完全燃烧热损失q3=0.10%。

3.3 固体未完全燃烧热损失q4

固体未完全燃烧热损失q4按照下式计算:

式中:Q4为每kg燃料产生的固体未完全燃烧损失热量kJ/kg。

固体未完全燃烧热损失等于灰、渣中可燃物含量造成的热量损失,按照下式计算:

由测试数据、化验数据及公式(14)~(15)计算得固体未完全燃烧热损失q4=2.88%。

3.4 锅炉散热热损失q5

根据GB/T10184-2015附录I,锅炉散热损失按照下式计算:

式中:q5.BMCR为最大出力下的锅炉散热损失,%;Qr为锅炉额定输出热量,kJ/kg;QBMCR为锅炉最大输出热量,kJ/kg;β为锅炉表面辐射率系数。

由试验数据及公式(16)计算得出锅炉散热热损失q5=1.24%。

3.5 灰、渣物理显热损失q6

灰、渣物理显热损失q6按照下式计算:

式中:Q6为每千克燃料产生的灰、渣物理显热损失热量,kJ/kg。

灰、渣物理损失热量等于炉渣、沉降灰和飞灰排出锅炉设备时所带走的显热,按照下式计算:

式中:ws为炉渣占燃料总灰量的质量分数,%;ts为炉渣温度,℃;cs为炉渣比热,kg/(m3·K);wc.s为炉渣中可燃物的质量分数,%;wpd为沉降灰占燃料总灰量的质量分数,%;tpd为沉降灰温度,℃;cpd为沉降灰比热,kg/(m3·K);wc.pd为沉降灰中可燃物的质量分数,%;was为飞灰占燃料总灰量的质量分数,%;tas为飞灰温度,℃;cas为飞灰比热,kg/(m3·K);wc.as为飞灰中可燃物的质量分数,%。

由测试和化验数据及公式(17)~(18)计算得灰、渣物理显热损失q6=0.30%。

3.6 其他热损失q oth

式中:qoth为锅炉其他热损失,%;Qoth为锅炉其他损失热量,kJ/kg。

此次测试其他热损失qoth=0。

因此,由3.1~3.6及公式(1)得出该台锅炉热效率为:

4 结束语

此次该台TG-130/5.29-M4锅炉测试热效率93.19%达到了TSGG0002-2010《锅炉节能技术监督管理规程》第1号修改单规定的目标值,该台在用电站锅炉的排烟热损失,也就是锅炉的排烟所带走的热量,是其各项热损失中占比量比较大的一项热损失。排烟温度越高,锅炉热损失就越大。有资料研究锅炉热效率受排烟温度的直接影响,排烟温度和锅炉效率成负相关,一般温度每升高10~15℃,效率下降1%[6],所以适当增加锅炉尾部烟道受热面,降低排烟温度,有利于提高锅炉热效率。

该台锅炉除了排烟热损失以外,最大的热损失是固体未完全燃烧热损失,因此,促进燃料的充分燃烧是提高其锅炉效率的一个有效途径。

通过该台电站锅炉测试结果来看,对该台电站锅炉热效率影响最大的因素是排烟热损失和固体不完全燃烧热损失两方面。散热损失、化学不完全燃烧热损失、灰渣显热损失及其他因素导致的热损失量相对来说不是很大。