基于差压式流量计的大气总悬浮颗粒物采样器流量仿真研究*

王鑫慧,康鹏桂,周克媛,张慧杰

(1.青岛理工大学琴岛学院,山东青岛 266106;2.北京工业职业技术学院机电工程学院,北京 100042)

0 引言

总悬浮颗粒物采样器指能够采集空气动力学当量直径小于100μm颗粒物的采样器。其基本原理是使一定体积的空气恒速通过已知质量的滤膜时,悬浮于空气中的颗粒物被阻留在滤膜上,根据滤膜增加的质量和通过滤膜的空气体积,确定大气中总悬浮颗粒物的质量浓度[1]。总悬浮颗粒物采样器空气流量计算的准确度是影响设备的核心技术指标,其中差压式流量计取压性能直接关系到空气流量的换算。

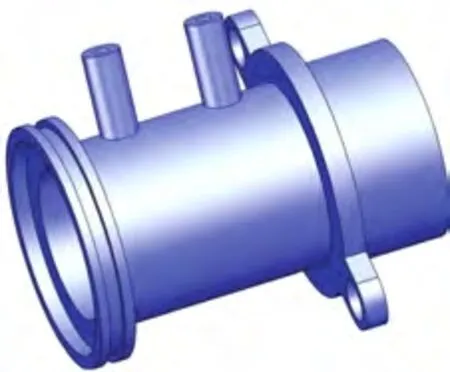

差压式流量计是历史较悠久、使用较成熟的一类流量计,其中以标准节流装置为代表的检测件得到了国际标准化组织和国际法制计量组织的认可,在国际间作为通用流量计互为认可。标准孔板流量计是差压式流量计中最为典型的一种结构,由取压装置、孔板和流装置构成,如图1所示。

图1 差压式孔板流量计Fig.1 Differential pressure orifice flowmeter

本研究应用CFD软件对空气流过孔板进行流场分析,观察差压式流量计内部的空气速度和压力分布[2],对后期孔板流量计的优化设计有理论支撑作用。

1 差压式孔板流量计计量原理

当流体经过管道内的孔板时,会造成流体的局部收缩,从而使流体的瞬时速度增大,在孔板的前后变形成了压差。在总悬浮颗粒物采样器中,当环境空气从上而下经过孔口时,由于具有一定的流速,形成一定的负压状态,产生了一个与空气流量的平方根成正比的压差。压差经硅胶管连接到压差传感器上,产生与压差信号成比例的电信号,经过软件计算处理显示出气体流量。

流量方程式是从伯努利方程和连续性方程推导而来,如下所示:

式中:Q0为差压口处气体流量,L/min,标定介质为空气;α为流量系数,与节流装置的结构形式、取压方式、孔口截面积与管道截面积之比m、雷诺数Re、孔口边缘锐度、管壁粗糙度等因素有关;对于标准节流装置,α的值可从有关手册中查出(附);对于非标准节流装置,α值要由实验方法确定,且确定的α值只能应用在一定的条件下;ξ为膨胀修正系数,与孔板前后压力的相对变化量、介质的等熵指数、孔口截面积与管道截面积之比等因素有关,对气体来说,通常在0.9~1.0,当p2/p1

的值接近于1时,膨胀修正系数接近于1;A0为孔口内截面积,m2;Δp为压差信号,Pa,等同于流量传感器的信号值;pr为流量计前压力,绝对压力,Pa;Tr为流量计前温度,绝对温度,K;ρ为节流装置上游取压口的气体密度,kg/m3,ρ=MPr/RTr。

2 孔板流量计内部流场数字仿真

2.1 创建几何模型

使用三维软件建立总悬浮颗粒物采样器差压式孔板流量计的三维几何模型[3],如图2所示。孔板上端和下端的管部直径为20 mm,孔板上端管长为20 mm,下端管长为30 mm。由于该几何模型整个为回转体,为减少计算量,简化实体模型如图3所示。

图2 差压式孔板流量计几何模型Fig.2 Geometric model of differential pressure orifice flowmeter

图3 差压式孔板流量计简化模型Fig.3 Simplified model of differential pressure orifice flowmeter

用四边形网格计算管形流场,靠近孔板椎体的网格密度明显较密,管道端部的网格明显稀疏,从而保证网格的光滑度,加快计算的迭代收敛速度,避免临近单元体积的快速跌变所引起的截断误差[4],孔板流量计网格划分模型如图4所示。

图4 差压式孔板流量计网格划分Fig.4 Differential pressure orificeflowmeter grid division

2.2 流体仿真分析

差压式孔板流量计模拟仿真介质为环境空气,密度为1.29 kg/m3,设定入口速度为5.31 m/s,温度为22℃,大气压为101.325 kPa。设定了仿真介质和初始条件后,对湍流模型进行选择,差压式孔板流量计在仿真模拟中,流体流场入口速度为5.31 m/s,用雷诺系数公式进行计算:

式中:Re为雷诺数;ρ为密度,kg/m3;v为流速,m/s;d为特征长度(内径),mm;η为动力黏性系数,Pa·s。

将设定条件代入式(2)得:Re=7 611,由于7 611>2 300,所以差压式流量计管道内的气体流动归属于湍流,仿真中选择湍流模型进行计算。

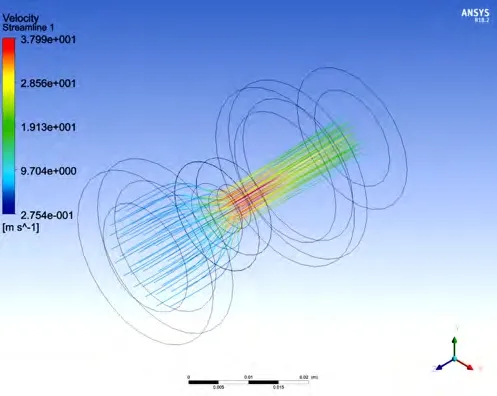

对空气在设定工况的基础上进行流体分析仿真,得到差压式孔板流量计管道内压力和速度的分布情况[5],如图5~6所示。

图5 流场压力分布Fig.5 Flow field pressure distribution diagram

图5中,颜色深浅代表压力的大小分布情况,单位为Pa。从图中可以得出,气体流入流量计孔板上端管道部分,由于气泵抽气产生负压,压力值大概在-3.422×104~-3.443×104Pa,气体流入锥形孔板瞬间,压力急速减小,压力减小范围在-3.443×104~-3.518×104Pa,经过孔板后压力维持在-3.507×104~-3.497×104Pa。气体从锥形孔板经过时压力减小,流经流量计下端部时流量增大,从而产生了孔板前后的压差,环境空气经过差压式孔板时,由于孔板的阻隔瞬间形成高压状态,孔板的锥角处圆角处理,空气流过孔板椎孔处压力有一定程度的增大。流体仿真得到的流量计个管道速度分布情况如图6所示,单位为m/s。如图所示,气体流入流量计孔板上端瞬间,产生了一个回转对称性的速度场,中心轴线处速度最大,气体在差压式流量计管壁处碰撞后产生回旋,速度降低并产生压降,在锥形孔处由于锥角做圆角处理后,平缓过渡,气体速度有不同程度的增大。气体流入孔板前速度范围大概在0.2754~1.913 m/s,流入孔板瞬间,速度增大,管道轴心处速度最高可达3.799 m/s,经过孔板后速度范围大概在1.913~3 m/s,并向管壁处速度递减从而在管壁处形成回旋产生低压[6]。气体未经过锥形孔板前速度变化明显较小,经过孔板后速度明显增大,在管道轴心处速度数值最大。

图6 流场速度流线Fig.6 Flow field velocity streamline diagram

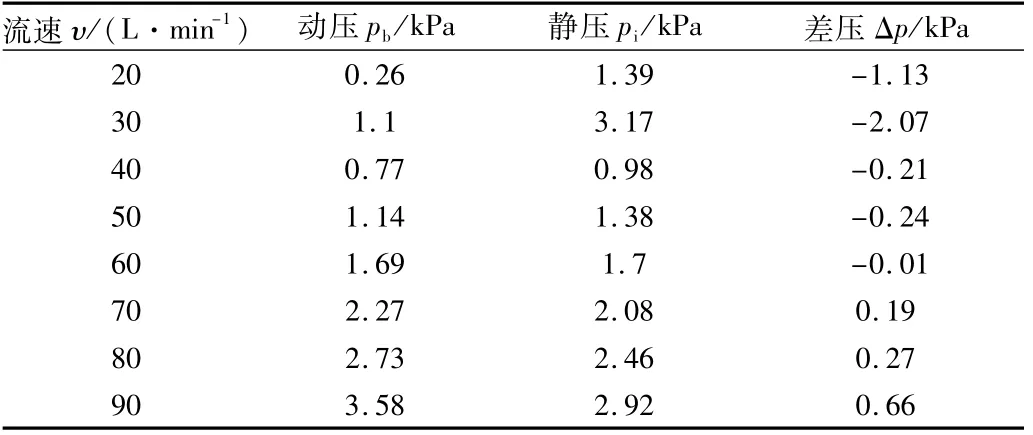

2.3 差压式孔板流量计差压分析

孔板压力损失是孔板上端测得压力与孔板下端测得压力数值之差,差压数据稳定性是控制泵的关键条件[7-8]。参考100 L/min的仿真条件,将入口速度调整至10~90 L/min,每10 L/min作为一次步长,流体仿真后得到流速、动压、静压和差压的数据,如表1所示。

表1 孔板流体仿真数据统计

3 结束语

本文根据差压式孔板流量计的计量原理,应用FLUENT软件对空气流过孔板进行流场分析,得到了空气经过流量计的压力分布云图、速度流线图以及在10~90 L/min流速区间内的差压数值,得出如下结论:

(1)通过初始条件分析和计算雷诺数Re可知,差压式流量计管道内的气体流动归属于湍流,仿真中选择湍流模型进行计算;

(2)气体从锥形孔板经过时压力减小,流经流量计下端部时流量增大,从而产生了孔板前后的压差,孔板入口流速60 L/min时,压差很小,会影响采样泵的线性控制,在锥形孔处由于锥角做圆角处理,空气流过孔板椎孔处压力和速度有不同程度的增大;

(3)分析差压式流量计内部的空气速度和压力分布,为后期孔板流量计的优化设计提供了依据。