基于某零件的工艺改进技术研究

韦 林,田仕兴

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 前言

今年以来,公司订单量大幅增加,各种产品型号越来越丰富,产品和零件结构相应也越来越复杂。对于工艺人员来说,这是一个挑战,更是一个机遇。俗话说,科学只有起点,技术没有终点。在公司订单量增加的同时,生产能力也要不断提高。作为一名工艺人员,要不断学习、探索创新,进而优化工艺,解决生产现场的各种老大难问题,实现生产能力的稳步提升。

工艺是将原材料或者半成品加工成零部件、产品的方法和技术。对于任何一个公司来说,拥有合理的工艺非常重要。生产工艺越合理,生产效率就越高,生产成本越低,生产交付周期也相应地越短,在当今市场竞争日趋激烈的环境下才能立于不败之地。合理的工艺就是在产品、零部件的质量特性优越的前提下,在既定的生产条件下,能够方便而经济地生产出相应的零部件或产品。

2 研究背景

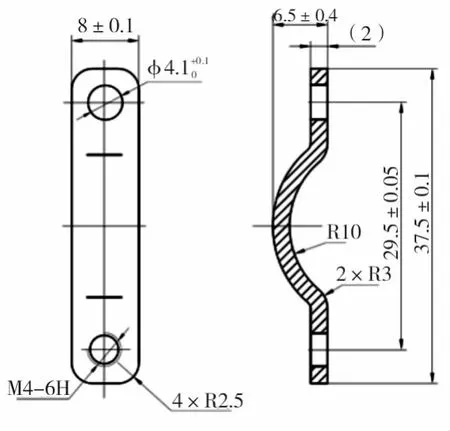

图1是公司某型号产品常用的零件图,为典型的“π”形状。该零件主要做紧固线束作用,但孔位置度及螺纹孔要求较高,必须满足图纸要求。该零件需求量较大,材料是316L不锈钢,厚度2mm,固溶状态。

图1 零件设计图

此零件的加工工艺流程是:下料→落料→滚光→压弯→钻孔→攻丝→去毛刺(含回牙)→检验→钝化→检验→入库。但该零件在加工孔的过程中,需要频繁的装夹-加工-取件,劳动强度大,生产效率低,且容易产生毛刺,需要再次加工去除毛刺,导致零件外观质量差,生产效率低。经过现场跟踪分析,原因主要有以下几点:

①用台式钻床钻孔,则需预先用中心钻点孔,然后钻孔,最后去除反面毛刺。每个零件需经过多次装夹和更换刀具,过程繁琐耗时,生产效率低,且机械式重复加工,极易造成错误。

②为保证钻孔尺寸及精度,需要先设计并加工出专用的钻孔夹具,为保证夹具寿命及使用精度,采用淬火材料,加工周期较长。

③对单批数量多的零件,钻床已不能满足加工周期需求,常改用数控铣床钻孔,需预先加工夹具并装夹定位,数控加工避免人为换刀,相对于台式钻床提高了加工效率,同时也避免加工错误的发生概率,但仍需人工装取零件,加工效率低,劳动强度大。

④由于不锈钢材料粘性大,刀具易折断、磨损,需要频繁磨刀、换刀,刀具成本高,生产准备过程耗时较长。

3 工艺分析研究及验证效果

3.1 工艺分析及方案

该零件材料为不锈钢,材料的冲压成型性能良好。零件结构上没有尖锐清角,公差范围大,适合采用冲裁的工艺加工方法。基本工序为冲孔、落料、弯曲以及后续的攻丝。可以拟出以下几种方案:

方案1:级进模;

方案2:落料,弯曲,冲孔;

方案3:冲预孔修孔落料,弯曲;

方案4:冲孔落料,弯曲,修孔。

3.2 方案对比及验证效果

1)方案1:级进模

开制冲孔、弯曲、切断级进模,加工效率非常高,适合于大批量零件的生产。但是我公司的产品主要是品种多、批量小,批次的生产数量较少,而级进模的结构复杂,模具的设计以及制造周期长,后续模具维护及维修较为困难,开模成本较高。因此不选用。

2)方案2:落料,弯曲,冲孔

开制落料模、弯曲模和冲孔模各一副,均为单工序模。模具结构简单,操作方便,开模周期短,成本低。根据公司实际情况,先根据理论展长,开制弯曲模,然后利用线切割加工试模零件进行试弯曲,若弯曲高度尺寸与设计尺寸有差异,则修理弯曲模的凸模和凹模。将零件的高度尺寸修理至设计尺寸后,此时弯曲模已定型。再根据零件弯曲前的长度计算出实际展长,再开制落料模。

最后以弯曲过后的外形定位进行冲孔,这样可以很好地保证孔距尺寸,孔距与外形之间的相对位置关系也可以得到很好的保证。经过试验,该方案加工的零件实物如图2所示。

图2 弯曲外形图

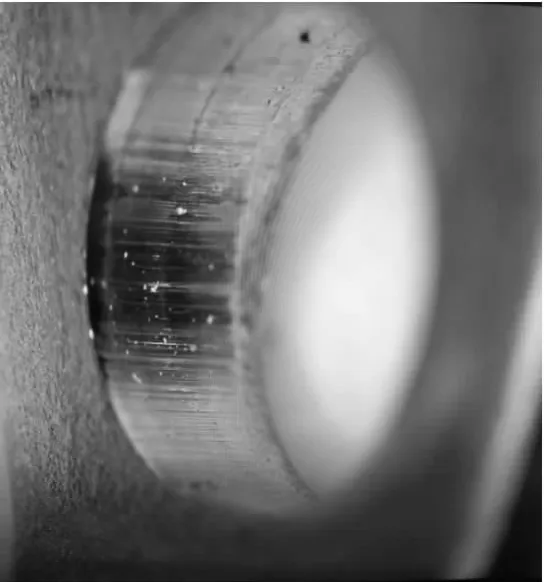

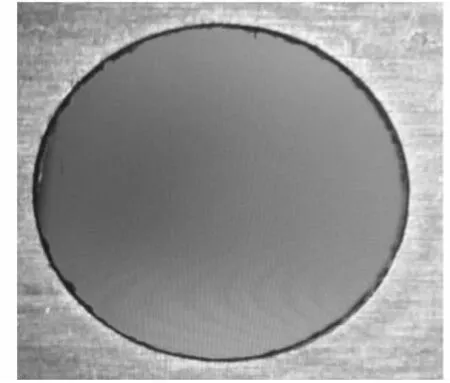

经过多次实物加工测量,零件在弯曲后冲孔,长度尺寸会增大0.04mm~0.1mm。另外,材料较硬,厚度较厚,冲裁断裂带较大,如上图3所示,两孔实际为“喇叭口”状,光亮带尺寸满足尺寸,断裂的尺寸常偏大0.1左右。但部分孔为螺纹底孔,装配中起锁紧作用,“喇叭口”影响攻丝后螺纹尺寸,有效螺纹段减少,使用过程中隐患大,质量不可靠,该方案不能满足要求。

图3 孔壁“喇叭口”状放大图

3)方案3:冲预孔修孔落料,弯曲

先冲制预孔,然后修孔,再落料外形,最后弯曲,开制一副跳步模和一副弯曲模。对于该零件孔的成型,考虑到方案二中冲裁的断裂带对后续加工螺纹会造成不利影响,所以将孔的成型分为两个阶段,一个是冲制预孔阶段,另外一个是对孔进行修整的阶段。即先冲出比设计尺寸小0.3mm~0.5mm的预孔,此时有断裂带的存在,然后再以较小的间隙修整至符合设计尺寸,这样冲出的孔光亮带长,能有效保证螺纹尺寸和有效螺纹段。

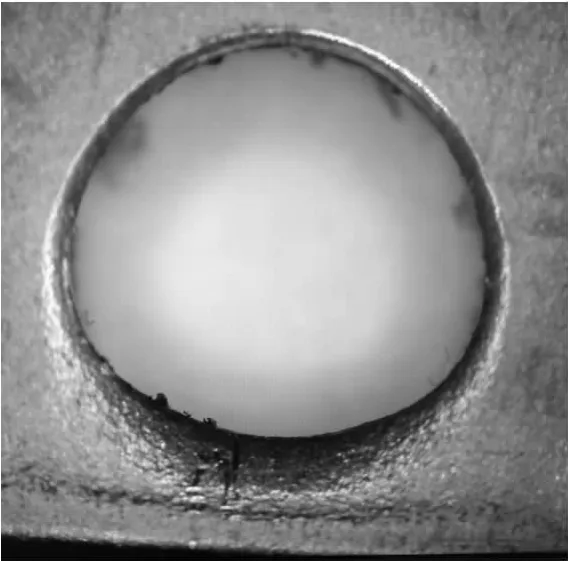

与方案二相同,先开制弯曲模,再推算实际展长开制跳步模。经过实际加工验证,通过将孔的成型分为两个阶段,可以消除方案二中的“喇叭口”,孔的成型质量很好,几乎是全光亮带。加工的零件实物如图4、图5所示。

图4 弯曲外形图

图5 孔壁放大图

对于该方案,零件整体成型良好,加工效率高。但是经过多个零件批次的加工验证,发现当孔距离弯曲R边直线段少于一定尺寸或当零件的弯曲高度较大后,孔变形严重(见图6),孔距超差,直线段距离越近,弯曲高度越高,孔变形越严重。

图6 孔口变形处放大图

经过深入分析,我公司部分零件两孔边缘距离弯曲圆弧端点较近,零件经过冲孔和修孔后,孔已经完全成型,后面的外形落料并不会对孔产生影响,而是后续在弯曲的过程中,由于整体材料流动较大,导致零件孔距超差甚至孔被拉变形的情况。对于部分孔边缘距离圆弧端点远的零件,弯曲过程并不会影响孔的成型质量,可以利用此方案进行加工。但是我公司该类型的零件中,大部分零件的孔距离圆弧端点都较近,因此不能采用此方案加工。该方案具有一定的局限性,仅对孔距弯曲R边直线段较大的零件适用,对于直线段小的零件,还需要继续研究和改进。

4)方案4:冲孔落料,弯曲,修孔

需要一副冲孔落料跳步模,一副弯曲模和一副修孔模。模具结构均比较简单,加工效率较高,模具制造成本较低。其中孔的成型还是要用两个阶段来完成,不过,为了消除弯曲过程对孔的影响,把孔的修整过程放在弯曲过后进行。即便弯曲过程使得事先冲制好的预孔发生变形,后续的修整过程也可以使之得到修正。先开制弯曲模,推算实际展长开制冲孔落料模,随即开制修孔模。修孔过程以弯曲后的外形定位,这样可以很好地保证孔距尺寸,两孔相对外形的位置关系也可以得到保证。

经过多个不同批次不同零件的验证,通过先冲制预孔,然后弯曲,再进行修孔的方式,两个孔以及外形的整体成型质量良好。针对批次数量较大或已经定型的产品,目前公司生产现场已经按照改进后的工艺模式生产零件,加工的零件实物如下图所示:

图7 加工实物图

图8 加工实物图

图9 加工实物孔口放大图

图10 加工实物孔壁放大图

因为修孔过程的冲裁余量小,可以取较小的冲裁间隙,通常取双面间隙0.02mm~0.03mn,冲裁断面几乎是全光亮带,不会存在方案二中的断裂带和“喇叭口”的情况。此外,修孔过程并不会使弯曲过后的零件变长。冲孔凸模也不用做成台阶型,卸料板也不用做成台阶沉孔,减少模具制造的工作量。

5)结论

通过对多个加工方案进行对比以及试验验证,零件采用先冲孔落料,然后弯曲,最后修孔的加工方式最为合适。同时,该零件孔的成型与其弯曲的圆弧有很大关系。孔边缘距离圆弧越远,其修孔余量应该越小,孔的成型质量越好;孔边缘距离圆弧越近,其修孔余量应该越大,孔的成型尺寸稍差。从零件工艺性的角度来看,在不影响其功能的前提下,孔距离圆弧越远,其加工工艺性越好。

4 结束语

该类零件是公司的一种通用件,零件用量大。由于零件材料的特性,传统的刀具切削的加工方式效率低、成本高。本文通过深入加工现场,从零件加工效率低、加工质量差的问题现象出发,结合零件的材料和结构特性,改进加工工艺,经过大量的试验验证,分析加工实物后进行不断改进,摸索出全新的加工工艺,大幅提高了零件的加工效率,保证了加工质量,实现降本增效。