片式接触件力学模型分析与研究

郭建设,仇振安,张小娟,付金辉

(1.中航光电科技股份有限公司,河南洛阳,471000;2.陆装驻洛阳地区航空军代表室,河南洛阳,471000)

1 引言

电连接器广泛应用于军品、民品等多个领域,接触件是电连接器主要用来传递信号[1]的核心部件。片式接触件以结构简单、接触形式多样、成本低和易实现高密等优点,广泛应用于电连接器中[2]。插拔力是接触件最重要的机械性能之一,直接影响了接触电阻的大小、信号的传输性能、接触结构的可靠性及连接器的稳定性[3]。插拔力偏大或偏小会导致连接器接触失效。因此,众多研究者们对接触件的插拔力进行了分析研究。文献[4-7]中分别将绞线插针的单根青铜线、弹爪的单个单片、插座上的弹片和插孔简化为悬臂梁进行受力分析,分析触点在直线段和圆弧段运动时,接触角度、圆弧半径、折弯角度和倾斜角度等与插拔力的关系式,然后进行仿真分析、优化和试验,但忽略了挠变量引起的角度变化以及触点在插针倒角移动的情况。

基于悬臂梁理论建立片式接触件插孔的力学模型,分析插针与插孔触点在插孔不同段的受力状态,考虑了挠变量引起的角度变化,推导接触件插拔力表达式,并讨论了插针引导角变化时的插拔力计算公式,分析了接触件结构参数对插拔力影响的规律。为验证插拔力理论公式的准确性,将计算结果与有限元仿真分析结果的对比,证明了计算公式的可靠性,在工程应用中,可通过推导的计算公式对接触件的力学性能进行评估。

2 理论公式推导

2.1 弹性理论基础

根据材料力学[8]可知挠曲线的近似微分方程

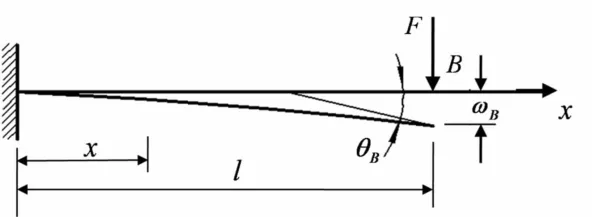

式中,E是材料的弹性模量,M(x)为弯矩,I(x)是横截面对中性轴的惯性矩。悬臂梁的挠曲线如图1所示,悬臂梁上任意一点处弯矩M(x)的表达式为:

图1 悬臂梁挠曲线

悬臂梁一般可分为矩形等截面悬臂梁和矩形变截面的梯形梁,其惯性矩的I(x)表达式为:

式中,h为悬臂梁截面高度,b为矩形截面宽度,b0为矩形变截面梯形悬臂梁的长边宽度,b1为矩形变截面梯形悬臂梁的短边宽度。

在x上对(1)式进行两次积分,挠度方程为:

将悬臂梁边界条件代入公式(4)可得:

故悬臂梁端点B处的挠度为:

ωB为负,表示B处的挠度向下。当F作用在AB之间的x处时,等截面矩形悬臂梁在x处的挠度为:

正压力F可表示为:

式中,k为不同悬臂梁结构形式的校正因子,

片式接触件插孔的结构形式如图2所示,由于接触件插孔的四个爪尺寸相同,且成对称分布,可以将插孔近似看成中心对称结构,取其单个爪作为研究对象。接触件对插到位后,插针和插孔主要发生弯曲变形,且变形量相对于接触件长度较小,因此可将插孔单爪变形过程中的力学模型简化为静定梁中的悬臂梁受力模型。以此为基础推导接触件插拔过程中插拔力的计算公式。

图2 片式接触件插孔结构形式

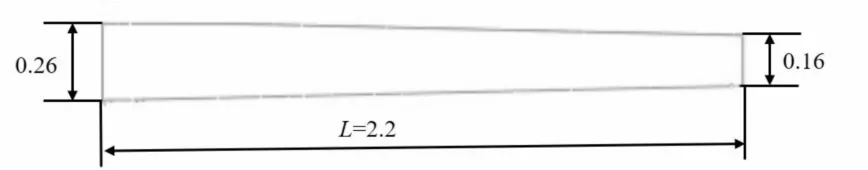

插孔单爪在插入方向的投影为等腰梯形,如图3所示。等腰梯形上底为0.16mm,下底为0.26mm。已知插孔厚度h为0.2mm,长度L为2.2mm。在插拔力计算时,将插孔的单个爪简化为矩形变截面梯形悬臂梁。插针插孔材料使用C7025,弹性模量为131GPa,针和孔之间的摩擦系数取0.2。

图3 插孔单爪在插入方向的投影

1.2 片式接触件的插拔力公式推导

(1)片式接触件插入力的计算公式推导

根据片式接触件尺寸可知,插针的倒角大于插孔前端的倾斜角度。根据装配关系可知,插针与插孔的初始触点在插孔的端部,在插针的倾斜面与水平面相交位置,若用Sc表示初始触点至插孔端部距离,则Sc=0。插针插入过程可分为针孔触点在插孔直线段、针孔触点在插孔圆弧段及针孔触点在插孔上位置不变三个阶段。

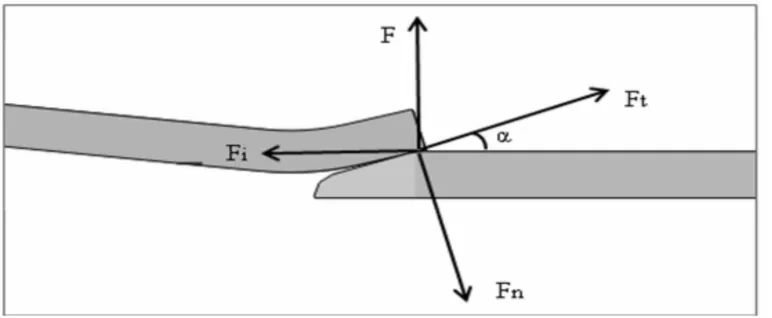

第一阶段:针孔触点在插孔直线段。插针的受力状态如图4所示,Fn为插针和插孔之间的接触压力,Ft为插针和插孔之间的摩擦力,当摩擦系数为μ时,Ft=μFn,Fi为插入力,F为使插孔发生挠变的作用力,α为插孔直线段的倾斜角。根据力学平衡关系得到力学平衡方程:

图4 初始状态接触插针受力关系

消去上式中的Ft和Fn可得到Fi和F的关系为

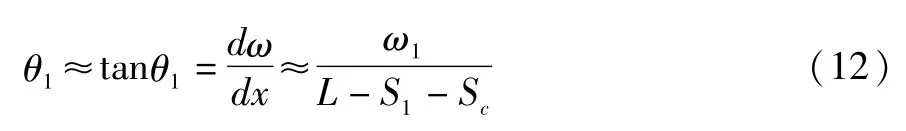

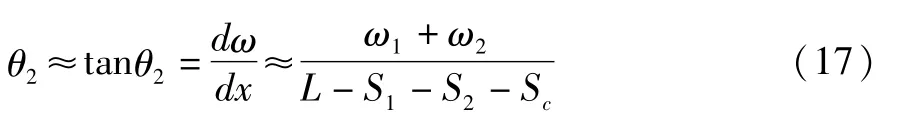

另外,在计算插拔力时,考虑挠变量对触点处角度的影响。令插孔的总长度为L,第一阶段的挠变量为ω1,插入量为S1,则ω1(s)=S1tanα。第一阶段挠变量产生的角度θ1的计算公式为

则第一阶段插入力公式可以表示为:

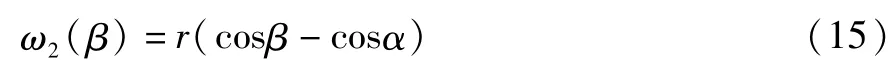

第二阶段:针孔触点在在插孔圆弧段。该阶段的受力状态如图5所示,与第一阶段相比,仅有摩擦力Ft及接触压力的角度不同。第二阶段挠变量ω2的计算公式为

图5 第二阶段接触状态插针受力关系

第二阶段插入量S2的计算公式为:

第二阶段挠变量产生的角度θ2的计算公式为:

结合公式(13),第二阶段的插入力的计算公式可表示为:

第二阶段角度β的变化范围由插孔直线倾角α和插孔尺寸控制。当角度β+θ2=0时,插入力为第二阶段结束时的插入力。

第三阶段:针孔触点在插孔上位置不变。随着对插过程的进行,插孔接触件上的作用力和触点位置基本上不再发生变化。如图6所示,根据接触件之间作用力的关系,接触件之间的接触压力Fn基本和插孔挠变产生的力F大小相等,方向相反,同时插入力Fi和摩擦力Ft大小相等,方向相反,因此在第三阶段,接触件之间的插入力可表示为

图6 第三阶段接触状态

式中,第三阶段接触压力F与第二阶段结束状态时的F相等。

2)片式接触件拔出力的计算公式推导

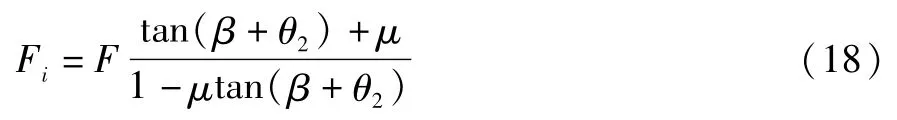

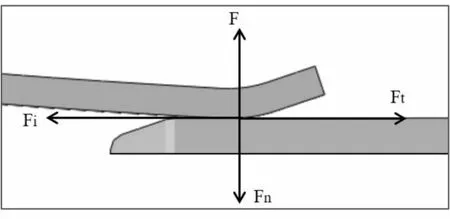

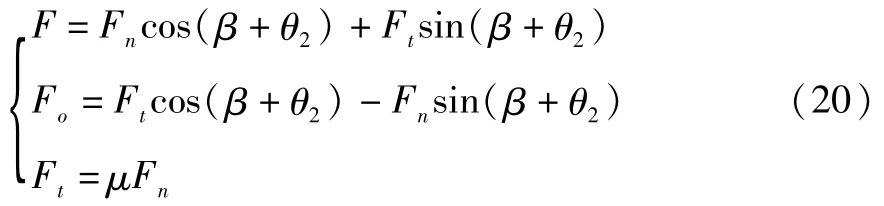

接触件拔出过程与插入过程的三个阶段相对应。拔出过程与插入过程的受力分析不同,如图7所示。当触点在圆弧段时,挠变量产生的角度为θ2,拔出力为F0,根据力学平衡关系得到力学平衡方程

图7 拔出过程受力分析

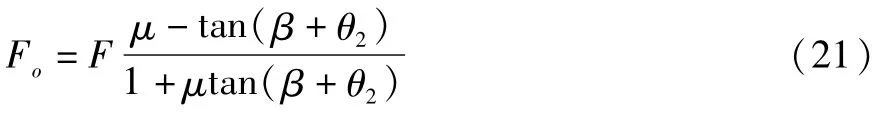

消去上式中的Ft和Fn可得到Fo和F的关系为:

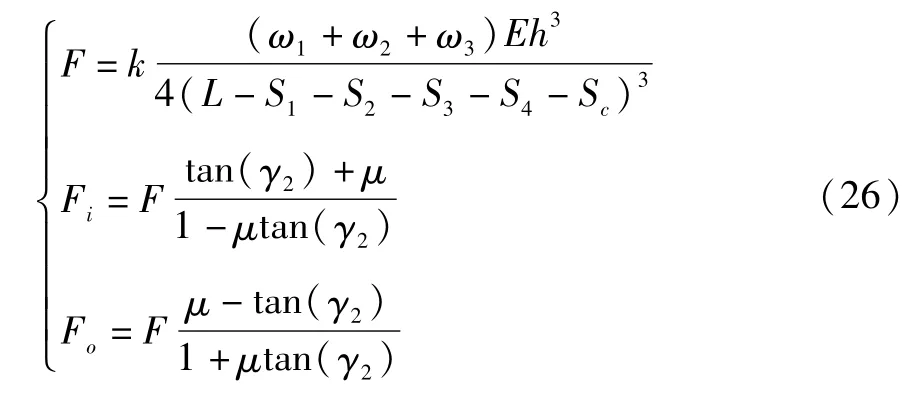

综上,用s表示触点在插针上的伸入量,接触正压力和插拔力计算公式为:

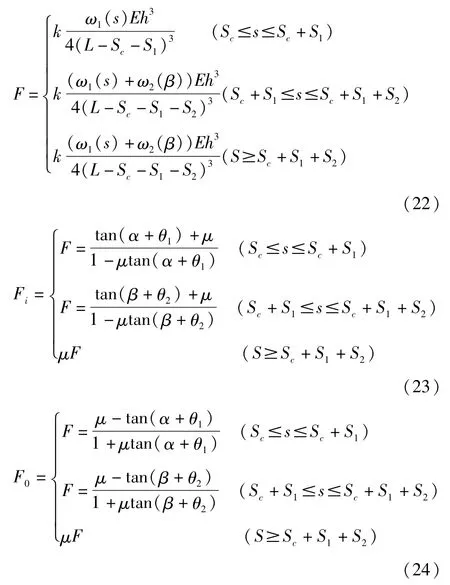

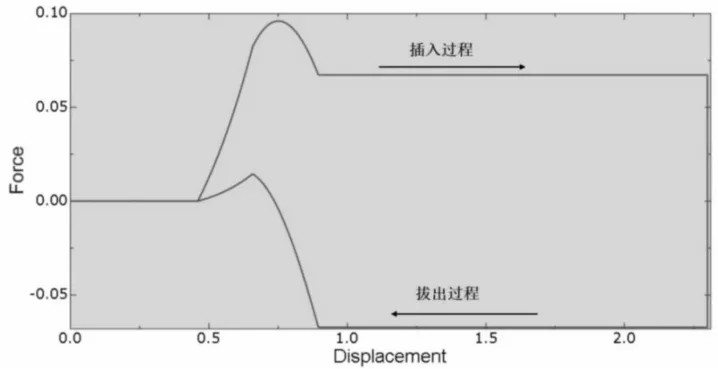

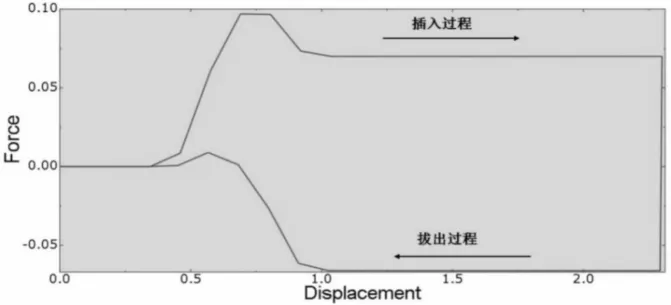

根据片式接触件的结构参数,结合以上推导的接触正压力插拔力计算公式,将接触件插入和拔出过程的计算结果绘制成如图8所示的插拔力曲线。将接触正压力F值的计算结果绘制如图9所示。从图8中可知,插入力最大值为0.096N,拔出力最大值为0.067N。从图9中可知,得最大接触正压为0.34N。

图8 理论公式计算结果插拔力曲线

图9 理论公式计算结果接触正压力曲线

以上推导过程是插针的倒角大于插孔前端倾斜角的情况,类似地,当插针的倒角γ小于插孔前端倾斜角度α时,插拔过程可分为针孔触点在插孔直线段、针孔触点在插孔圆弧段、针孔触点在插针倒角阶段、插针拐点与插孔圆弧段接触和针孔触点在插孔上位置不变等5个阶段。

与以上插拔力推导相比,需要重新计算初始触点在插孔上的位置。在针孔触点在插孔圆弧段的插拔过程,摩擦力Ft及接触压力的角度β从α+θ1开始逐渐变化到γ。针孔触点在插针倒角阶段的挠变量ω3为插针倾斜面的高度,插针的伸入量为插针倾斜面的长度,而插孔上触点的伸入量S3=r sinθ3),与挠变量产生的角度θ3有关。该阶段的接触压力和插拔力公式为:

插针拐点与插孔圆弧接触阶段,摩擦力Ft及接触压力的角度γ2从γ开始减小到0。插孔上触点伸入量S4=r sinγ2,挠变量ω4=r(1-cosγ2),插针上触点伸入量为0。该阶段接触压力与插拔力公式为:

若插针的拐点位置倒半径为r2的圆角,则插孔上触点伸入量不变,挠变量变为ω4=(r+r2)(1-cosγ2),插针的伸入量为(r+r2)sinγ2。

3 有限元软件的仿真结果与对比

片式接触件插拔力仿真的有限元模型如图10所示,仅仿真片式结构单爪的插拔力。接触条件:在插孔内侧表面与插针的上表面设置面面接触,在插针的末端面设定参考点,耦合末端面和下表面。边界条件:插孔根部圆环处设置固定约束,插针下表面设置除对插方向外,其他方向位移为0;在插针参考点上分别设置插入与拔出过程中对插方向的位移。结构网格划分为六面体形状的C3D8I单元。

图10 有限元仿真模型

仿真结果插拔力曲线如图11所示,插入力最大值为0.097N,拔出力最大值为0.066N。接触正压力的仿真结果如图12所示,最大接触正压为0.35N。与理论公式计算结果的插拔力曲线和接触正压力曲线相比,曲线的走势基本一致,且插拔力最大值和接触正压力最大值的差异均非常小,插拔力最大值偏差在2%以内,接触正压力最大值的偏差在3%以内。可认为,理论公式计算结果与仿真结果基本一致。

图11 仿真结果插拔力曲线

图12 仿真结果接触正压力曲线

4 接触件关键参数对插拔力影响

根据片式接触件结构插拔力理论推导公式可知,插拔力最大值与插孔的长度呈反比,与挠变量呈正比。但仅从公式无法判断插拔力最大值与插孔直线段倾斜角度α的关系。根据片式接触件结构尺寸,提取出几个关键尺寸参数,如图13所示。图中长度L为孔的整体长度,高度H为孔圆弧段最低点到孔根部上平面距离,r为圆弧半径,α为孔直线段倾斜角度,高度l为孔端部位置到孔根部上平面的距离。当角度α发生变化时,控制高度H、l、长度L及半径r不变。

图13 片式接触件结构关键尺寸参数

通过理论公式推导及仿真,倾斜角度α变化对插拔力的影响如图14所示,当倾斜角度α在一定范围内发生变化时,插拔力最大值变化幅度较小。图14中的理论公式计算结果与仿真结果基本一致。

图14 倾斜角度α变化对插拔力最大值的影响

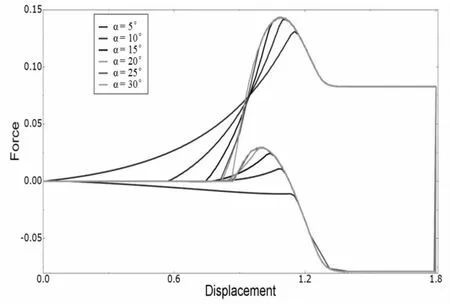

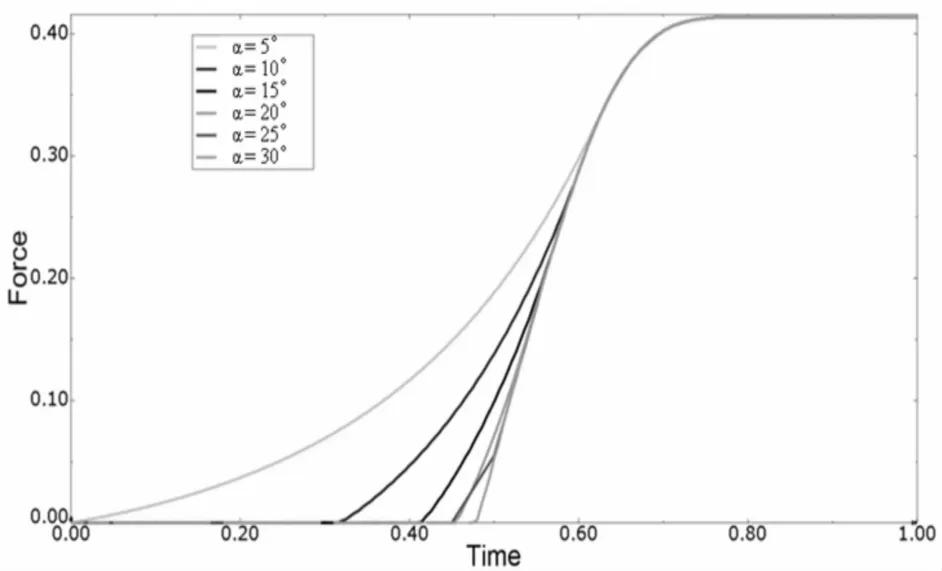

为充分验证插孔倾斜角度α变化对插拔力峰值的影响,控制插孔总长度L、圆弧半径r、总挠变量以及圆弧圆心至根部的距离不变,仿真角度取不同值时的插拔力与正压力。结构模型如图15所示。

图15 倾斜角度α取不同值的结构模型

图16和图17分别为角度α取5°、10°、15°、20°、25°、30°时对应的插拔力曲线和正压力曲线。从图16中可得,角度α取不同值时,拔出力基本相同;随角度的减小,插入力曲线上升趋势逐渐变缓,起始位置逐渐前移。除角度α=5°对应的曲线外,其他曲线的插入力峰值基本相同。从上面的公式推导可知,插入力最大值一般发生在插孔圆弧段与直线切点至圆弧最低点中间段的某个位置,而非圆弧段的最低点。当角度α过小时,已经过了插入力最大值发生的位置,插入力峰值不是发生在圆弧段,而是在插孔直线段与圆弧段的切点处。故当角度α=5°时对应的插入力峰值较小。从图17中可得,角度α取不同值时,最大接触正压力相同。随角度的减小,接触正压力曲线上升趋势逐渐变缓,起始位置逐渐前移。故角度 在一定变化范围内,插拔力峰值基本不发生改变;角度越小,插入力和接触正压力曲线上升趋势越平缓。

图16 倾斜角度α取不同值的插拔力曲线

图17 倾斜角度α取不同值的接触正压力曲线

5 结束语

通过弹性理论公式,对片式接触件结构尺寸与插拔力、正压力之间的关系进行研究,得出以下结论:

(1)通过将片式接触件的单爪简化为悬臂梁结构,结合插针的倒角、插孔的倾斜角度、插孔长度、圆弧半径等结构参数,推导出片式接触件插拔过程中结构变形在弹性范围内时,插拔力、接触正压力与结构尺寸参数有关的计算公式。

(2)通过对比理论公式与仿真计算的插拔力和接触正压力结果,理论公式计算的插拔力最大值与仿真结果的偏差小于2%,接触正压力最大值的偏差小于3%。

(3)在片式接触件插针引导角变化方面进行了推广,给出了当插针倒角小于插孔倾斜角时的插拔力理论公式计算方法。

(4)通过理论公式计算和仿真,分析接触件结构参数变化对插拔力的影响。当插孔直线段倾斜角度在一定范围内变化时,插拔力峰值基本不发生改变;且倾斜角度α越小,插入力和接触正压力曲线上升趋势越平缓。通过对比,理论公式计算结果与仿真结果基本一致。验证了理论公式与仿真结果的一致性。因此,文中推导的理论公式在片式接触件结构尺寸设计方面有一定的参考价值和理论依据。