玻璃坯粉末注射成型技术研究

杨政勇,彭泽辉,刘 洋

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

玻璃与金属封接是电子元器件,特别是高端继电器、连接器领域中常用的技术。玻璃坯制作是玻璃封接工艺的一个重要步骤,玻璃封接组件的密封性和电绝缘性能与玻璃坯的质量密切相关,高致密、高尺寸精度的玻璃坯一直是玻璃坯制作的目标。目前,玻璃坯常用的压制方法为干压法,该方法是将玻璃粉添加有机粘结剂,采用喷雾造粒制得较粗颗粒度的圆球形玻璃造粒粉,然后在压坯机上通过机械压力压制成型。通常,玻璃的形状为圆柱状。干压法制坯具有生产效率高、成本低等优点。

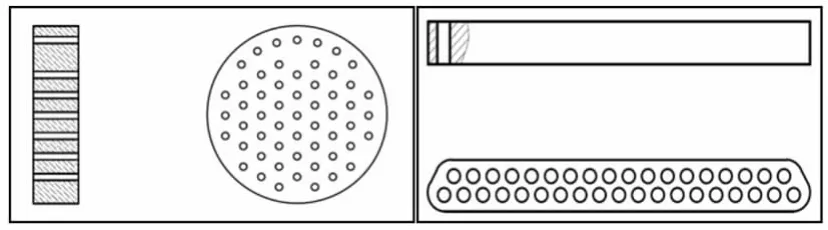

在连接器领域,因接触件间的距离很近,无法采用单孔玻璃坯进行烧结,需要压制成多孔玻璃坯,如GJB J599系列圆形连接器所用玻璃坯为圆形多孔结构;J30J系列密封连接器所用玻璃坯为矩形多孔结构。常用的多孔玻璃坯如下图1所示。

图1 圆形及矩形密封连接器多孔玻璃坯结构

采用干压法在压制多孔玻璃坯,存在以下问题:首先,玻璃坯致密度较低,仅为85%~90%。这主要是由于在压制时的压力不能过大,否则玻璃坯脱模困难,且模具磨损较快;其次,玻璃坯各处密度不一致。相对于湿粉而言,干造粒粉流动性较差,玻璃粉在型腔里难以均匀分布,压制时采用机械压力快速压制成型,会造成玻璃坯内部的致密度出现差异,致密度在局部出现过高或过低现象,这种玻璃坯在排胶后强化的过程中,因局部致密度不同,其收缩比例也不尽相同。在强化收缩阶段,玻璃坯易出现变形、曲翘及开裂等现象,外形尺寸精度也难以保证一致,这对后续组装会带来较大影响。因此,多孔玻璃坯的制作工艺需要进行优化,而利用注射成型技术则可解决干粉压制工艺存在的问题。

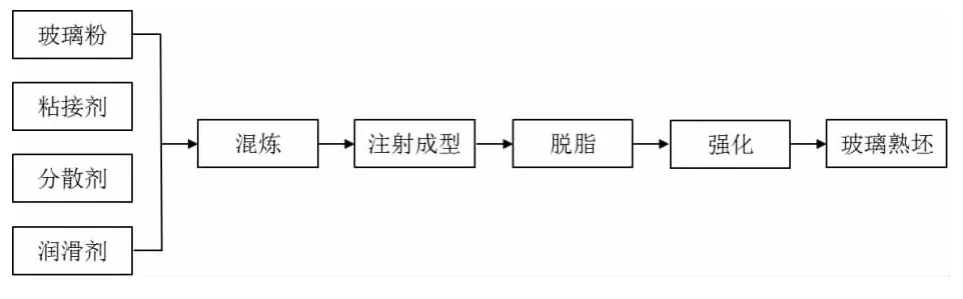

玻璃粉注射成型工艺借鉴于陶瓷粉末注射成型技术,陶瓷注射成型技术简称CIM(Ceramics Injection Molding),类似于20世纪70年代发展起来的金属注射成型技术(MIM),它们均是粉末注射成型技术的主要分支,在聚合物注射成型技术比较成熟的基础上发展而来的,是当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。与陶瓷注射成型的工艺流程类似,玻璃注射成型的工艺过程主要包括混炼、注射成型、脱脂、强化四个阶段。具体流程如下图2所示[1,2]。

图2 玻璃注射成型工艺流程图

本文针对注射成型玻璃坯制作工艺进行研究,从玻璃粉料及粘接剂选用、混炼工艺、注射成型、脱脂、强化等工序进行分析和试验,寻找合理的工艺参数和方法。

2 玻璃坯注射成型验证

2.1 玻璃粉料选择

首先研究不同颗粒大小的原料粉对注射性能的影响。选取玻璃粉牌号为DM-305,通过对100目、200目及400目的玻璃粉进行注射成型对比试验。结果表明,100目、200目与400目玻璃粉相比,玻璃熟坯整体有一定变形,400目玻璃粉制备的玻璃熟坯外表光滑平整,未出现变形情况,致密性更高。从试验结果可以看出,玻璃粉粒度越小,玻璃坯致密度就越高,同时强化时也不易变形,这也说明细颗粒的玻璃粉在注射成型中填充缝隙的能力更强,能使玻璃坯的密度更高且更均匀,故在实际生产中,以400目玻璃粉为宜。

2.2 粘接剂选择

粘接剂在注射成型工艺中起到将玻璃粉料粘结在一起,便于成型的作用,粘接剂需要使粉体具有良好的流动性,并能在成型和脱胶阶段维持玻璃坯形状。粘接剂应具备良好的高温流动性和低温强度,同时方便排出,因此粘接剂的选择尤为重要。本文选用水溶性粘接剂进行研究[2-4]。水溶性粘接剂是近年来新研发的环保快速脱脂粘接剂,主要由低分子结晶态有机物组成,再加入少量聚合物,结晶态物质受热熔化,并将聚合物溶解,使玻璃粉体具有一定流动性,以便注射成型。当温度在结晶温度以下时,溶液变成固态,使成型后的玻璃坯形状得以维持,此类粘接剂能以水做溶剂,在脱脂过程中,将玻璃坯放入水中进行脱脂,且脱脂速度快。本文选用聚乙二醇(PEG)作为水溶剂,以聚醛树脂为添加剂,在一定比例下制备粘接剂。

2.3 混炼

混炼是将玻璃粉与粘接剂放入混炼机中进行混炼,使粘接剂均匀的分布在玻璃粉中。玻璃粉与粘接剂的比例,应在保证粉体流动性的前提下,尽可能多的提升粉体比例,以提高粉末装载量。

混炼时先将玻璃粉预热,然后再加入粘接剂进行混炼。预热温度需根据所选粘接剂种类来确定,对于水溶性粘接剂,混炼温度通常在100~170℃。混炼时间需根据混炼量和混炼温度来设置,应以粘结剂与玻璃粉混合均匀为原则。混炼结束后将玻璃粉取出冷却,进行切粒或粉碎,得到用于注射的喂料。

2.4 注射成型

玻璃坯注射工艺控制不当会使注射件产生很多缺陷,如裂纹、孔隙、分层、粉末与粘结剂分离等。而这些缺陷往往直到脱脂和强化阶段才会被发现,因此,控制好注射温度、模具温度、注射压力、保压时间等尤为重要。

注射温度应根据粘接剂特性进行相应变化,对于水溶性粘接剂的玻璃喂料,其注射温度通常在(160~190)℃。温度过高,粘接剂易出现挥发现象,在玻璃坯中产生气泡,使致密度降低。

保压时间会影响熔体的致密度。保压时,熔体冷却直至浇口冻封为止。如果保压时间不足,会出现熔体倒流,导致玻璃坯成型后强度较差。从理论讲,保压时间越长,对坯体质量越好,但保压时间过程会影响生产效率和损失设备,因此,在批生产中,保压时间的设定应兼顾质量和生产效率。

2.5 脱脂

脱脂是玻璃坯成熟后排出粘接剂的过程,脱脂工序是控制玻璃坯质量最为关键的一步脱脂不当会造成玻璃坯缺陷,如开裂、坍塌、粘结剂残留等。对于水溶性坯体脱脂可分为两部分,一部分是水溶性的PEG可通过水的滤取排出,另一部分少量不溶于水的部分则通过加热的方式去除。

本文中采用的水溶性粘接剂,其脱脂工艺主要为:将玻璃坯放入水中浸泡(4~5)h,取出烘干后放入排胶炉中进行加热,排出余下粘接剂。经排胶后,玻璃坯仍保持完整形状,并未出现开裂、变形等现象,通过失重法检测玻璃坯的脱脂率达到99.5%以上。

2.6 强化

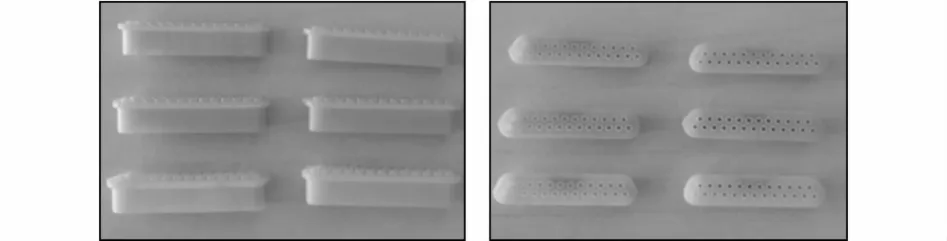

脱脂后的玻璃坯疏松、强度差、孔隙率高,无法直接进行组装烧结,需要对玻璃坯进行强化。将玻璃坯放入高温炉中,强化温度为玻璃软化点附近,在此温度下,玻璃开始从固态向液态转变,坯体慢慢收缩,将孔隙填充,最终形成致密的熟坯。强化过程中,升、降温速率对玻璃坯的质量有着关键的影响,升、降速率越快,会使玻璃坯产生内外温差,收缩速率不同,导致玻璃坯变形、曲翘甚至开裂。根据玻璃软化点和干压法的强化温度,我们可以得出玻璃坯强化温度通常控制在(650℃~680℃)为宜。通过对J30JM系列某外壳合件所用玻璃坯进行强化,得到了外形一致的玻璃坯,见下图所示。

图3 矩形连接器注射成型玻璃坯强化后外观

3 注射成型玻璃坯指标分析

3.1 致密度

本试验选用某矩形密封连接器作为试验对象,分别采用注射成型和干压法制备25芯多孔玻璃坯,分析其致密度。使用两种工艺制作的玻璃坯强化后均能与金属零件顺畅组装。通过测量玻璃熟坯的外径和孔径,并对玻璃坯进行称重,计算实际密度,得出玻璃坯致密度。经测量,采用干压法压制玻璃坯的致密度为(85~92)%,采用注射成型制作玻璃坯的致密度为(94~96)%,由此说明采用注射成型制作的玻璃坯致密度更高。

图5 干粉压制玻璃坯孔隙状况

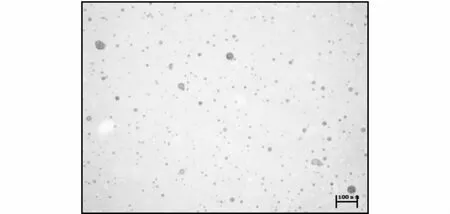

图6 注射成型玻璃坯孔隙状况

同时利用金相显微镜对两种玻璃坯的孔隙率进行观察,采用注射成型制作的玻璃坯,其内部气孔更少,致密度更高,这与测量结果相符。

3.2 尺寸及外观

玻璃坯的尺寸主要涉及到与外壳和接触件的配合精度,玻璃坯强化后,不仅具有高的致密度,同时要与外壳和接触件有较好的配合间隙,以便组装在烧结模具上。本文对干压和注射成型工艺制作的玻璃坯进行尺寸和外观对比,各检测20件玻璃坯样件,在尺寸控制上,干压法制备的玻璃坯一致性较差,离散性较大;注射成型的玻璃坯,其尺寸和重量一致性更好。外观上,注射成型玻璃坯无曲翘变形情况,外形一致性较好,各处致密度均匀,而干压法玻璃坯20个样件中有3件出现不同程度的变形,有2件玻璃坯边缘部位存在砂眼,该处致密度较低。这说明注射成型玻璃坯尺寸精度和重量一致性均比干压法好。在实际组装过程中,注射成型的玻璃坯能与外壳和接触件顺利组装在烧结模上,生产效率高。而干压成型的玻璃坯,因尺寸一致性较差,存在不同程度的变形,会出现干涉现象,组装不顺畅,生产效率低。

3.3 产品性能指标

以J30JM系列微矩形密封连接器为验证对象,采用注射成型制作的玻璃坯烧结成产品后,经过烧结-标刻-磨削-电镀-温冲(-65℃~+200℃,25次循环)工序后,其主要性能指标均满足产品设计要求,具体见表1所示。

4 结论

本文通过粉末注射成型工艺进行分析,借鉴陶瓷注射成型工艺,结合玻璃粉的特性,对粘接剂选择、喂料制备、注射成型、脱脂及强化等工艺进行了研究,并通过该生产流程完成玻璃坯注射成型。通过对比干压法可以看出,采用注射成型工艺的玻璃坯致密度高,可达到理论密度的96%,且各处致密度均匀;其次玻璃坯尺寸一致性较好,尺寸精度高,外观一致性好,无曲翘、变形,与外壳和接触件能顺利组装,玻璃坯合格率高。在玻璃封接工艺中,对产品玻璃绝缘子气泡的预防一直是大家关注的重点,注射成型制作玻璃坯作为一种新工艺可控制玻璃内部孔隙率,在减少玻璃内部气泡上有着明显的改善。