港珠澳大桥海豚塔海上整体吊装施工方案研究

刘 凯

(创辉达设计股份有限公司,湖南 长沙 410000)

港珠澳大桥江海直达船航道桥位于伶仃洋西滩,为中央单索面三钢主塔斜拉桥,通航孔主跨258 m,根据设计图纸[1],主塔编号为138号、139号和140号。主塔顺桥向外形呈“白海豚”状,属带装饰的异型钢塔结构,工厂加工时将主塔从下往上分成Z0~Z12共13个节段,其中Z0节段长3.5 m,重约500 t,因桥位处海况复杂,台风较多,分节段安装施工工期长,且无法保证高空焊接质量。为优化海上施工方案,设计单位创新性地提出“将高空作业地面化,海上作业工厂化”的方案,将Z0节段工厂成型后单独安装在承台顶面,其余主塔的Z1~Z12节段在工厂加工成整体段后由驳船运到施工现场,通过大型浮吊一次性起吊安装在Z0节段上。考虑异型超重钢主塔海上整体吊装施工在国内外均无借鉴案例,施工单位选取施工条件相对较好的140号主塔做海上整体吊装施工方案研究,140号主塔Z1~Z12整体吊装段长105 m,重约2 560 t。

1 海上整体吊装施工的控制因素

1)施工区域海况复杂:桥位处影响施工的热带气旋主要集中在6月~10月,平均每年2.3个,极值年份达到6个,瞬时阵风6级~9级,极值瞬时阵风12级,潮汐为不规则半日潮混合潮型,涨潮时由外海涨向珠江口,水深约5 m~7 m,退潮时由珠江口退向外海,水深约3.5 m~5.5 m;2)施工区域船舶航线繁忙:桥位附近分布有九洲客运码头,通航的客运船舶较多,不能在施工区域长期禁航,施工船舶易受快速航行的客运船舶影响,上下浮动较大;3)异型塔整体吊装难度大:140号主塔整体段长105 m,重约2 560 t,构件重心和机械设备应力精确计算较难,易受不确定因素影响,为保证安全,管理局对吊装机械设备安全储备富裕量的要求较高;4)吊装期间船舶调度难度大:主塔整体段吊装时需不断调整平驳船和浮吊的锚位,锚艇易受既有锚位钢丝绳的影响。

2 施工方案综合比选

根据项目总工期和建安费的要求,结合海上整体吊装施工的控制因素,初步提出两个施工方案进行综合比选:

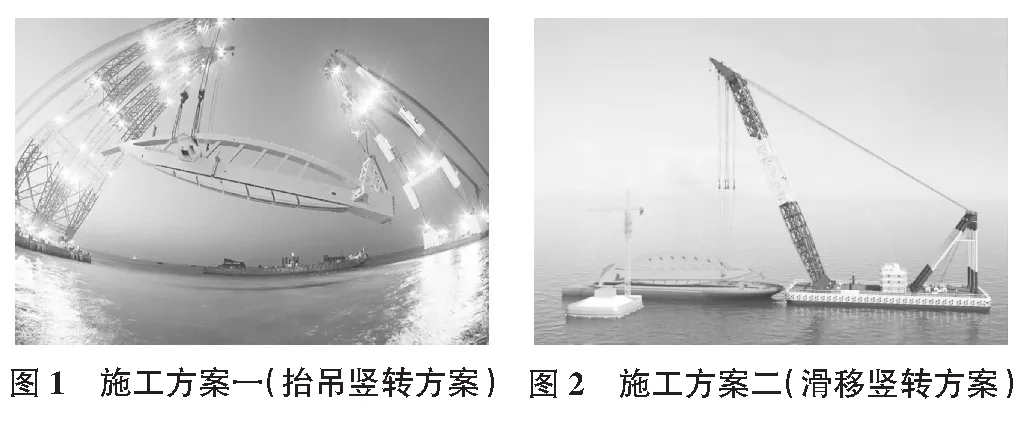

施工方案一(抬吊竖转方案):主塔整体段在工厂加工好后,由“幸运海”平驳船运输到施工海域,“长大海升”3 200 t浮吊和“正力”2 200 t浮吊首尾抬吊提升竖转,转体完成后,“正力”2 200 t浮吊脱钩离场,“长大海升”3 200 t浮吊将主塔单独吊装就位。

此方案具有以下特点:1)平驳船上固定主塔的支架安装方便,海上运输稳定性高,受复杂海况的影响较小;2)两艘浮吊首尾抬吊主塔,结构受力明确,不确定因素对主塔吊装的影响较小,吊装机械设备安全储备富裕量大;3)主塔提升一定高度后,平驳船撤出施工水域,锚艇调整锚位的作业空间大,有助于加快主塔吊装工作,需要申请的施工区域禁航时间较短;4)主塔吊装期间,可监控构件变形的位置较多,吊装作业安全保障度高;5)抬吊竖转方案所需船舶较多,调度难度大,船舶租赁费用较高;6)抬吊竖转方案需要增加下吊具和平衡梁,施工费用较高。

施工方案二(滑移竖转方案):主塔整体段在工厂加工好后,由“幸运海”平驳船运输到施工海域,“长大海升”3 200 t浮吊单独在上吊点处提升主塔,倾斜一定角度后,主塔底部开始缓慢滑移,滑移完成后,竖向提升主塔,将主塔吊装就位。

此方案具有以下特点:1)为方便主塔底部滑移,平驳船甲板上安装有不锈钢板,此时固定主塔的支架安装复杂,海上运输稳定性差,受复杂海况的影响大;2)浮吊单独滑移提升主塔,结构受力不明确,滑移前主塔底部易出现局部破坏,滑移后主塔易出现滑移速度过快,导致平驳船与浮吊相撞,不确定因素对主塔吊装的影响较大,吊装机械设备安全储备富裕量小;3)主塔滑移完成且提升一定高度后,平驳船才能撤出施工水域,锚艇调整锚位的作业空间较小,不利于主塔的吊装工作,需要申请的施工区域禁航时间较长;4)主塔吊装期间,可监控构件变形的位置较少,吊装作业安全保障度低;5)滑移竖转方案所需船舶较少,调度难度小,船舶租赁费用低;6)滑移竖转方案无需增加下吊具和平衡梁,施工费用较低。

对两个施工方案进行综合比选,施工方案一(抬吊竖转方案)在固定支架安装、海上运输、受复杂海况影响、结构受力、安全储备富裕量、锚艇作业方便、吊装工作所需禁航时间和监控变形的位置数量上比方案二(滑移竖转方案)优越,且更符合管理局的要求,因此,选择施工方案一(抬吊竖转方案)作为异型超重主塔海上整体吊装的推荐方案(见图1,图2)。

3 抬吊竖转方案简介

1)施工准备:清淤疏浚施工海域,协调“长大海升”3 200 t浮吊、“正力”2 200 t浮吊和“幸运海”平驳船就位,按纸上作业方案锚位下锚,确定是否存在作业冲突问题;

2)在“幸运海”平驳船上安装固定支架,将中山基地工厂加工好的主塔整体段移运上船,临时固定好;

3)加工主塔上、下吊具,运输至主塔加工厂码头,用浮吊将吊具安装在主塔整体段上;

4)在Z0节段四个角上安装整体段外导向结构后,再在Z0,Z1节段上分别安装20套临时匹配件[2];

5)结合天气预报,“幸运海”平驳船从中山基地出发,经横门东水道和淇澳岛东侧后,航行至港珠澳大桥施工桥位,海上行驶总航程约29海里;

6)先将“长大海升”的8个锚位布设就位,再布设“正力2200”的4个锚位,最后布设“幸运海”的4个锚位。就位后“幸运海”与“长大海升”的净距10.64 m,与“正力2200”的净距16.37 m;

7)“长大海升”主勾连接上吊具的4个吊点,“正力2200”主勾通过平衡梁连接下吊具的1个吊点;

8)将主塔抬吊提升至船舶甲板上方0.5 m处,静置20 min,观察有无异常情况,因抬吊时“幸运海”会同步上浮,故实际的主塔提升高度为1.7 m;

9)将主塔抬吊提升至船舶甲板上方10 m处,此时,“长大海升”吊重显示为1 894 t,“正力2200”吊重显示为1 291 t,收回“幸运海”布设的2处北锚,从南面将“幸运海”铰锚撤离;

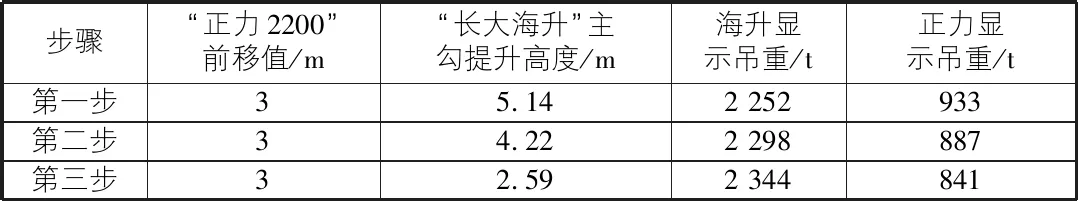

10)“正力2200”不动,“长大海升”分两步提升上吊点[3],主塔开始竖转,第一次提升19.13 m,此时主塔塔尖开始进入臂架之间,塔尖外侧与臂架的最小间距约为1.2 m,提升主塔上吊点阶段参数变化见表1;

表1 提升主塔上吊点阶段参数变化表

11)吊钩钢丝绳长度不变,分三步完成两台浮吊的变幅阶段,变幅阶段参数变化见表2;

表2 变幅阶段参数变化表

12)保持“长大海升”的钢丝绳提升速度不变,分三步完成上吊点垂直提升过程,每一步垂直提升前,“正力2200”先向前移动3 m,“长大海升”再提升主勾至相应高度,上吊点垂直提升阶段参数变化见表3;

表3 上吊点垂直提升阶段参数变化表

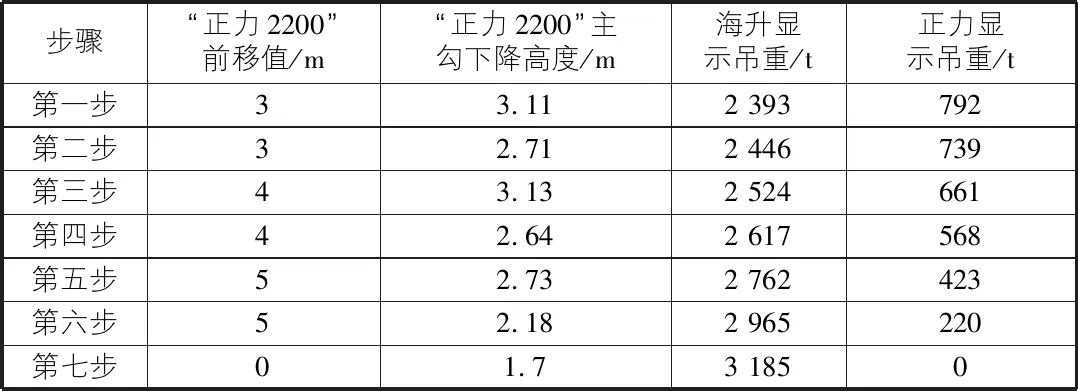

13)“长大海升”停止提升工作,“正力2200”先按步骤下放吊钩,再前移相应距离,分七步完成钢塔绕上吊点的竖向转体过程,此时钢塔底部距水面约2.1 m,“正力2200”下放吊钩阶段参数变化见表4;

表4 “正力2200”下放吊钩阶段参数变化表

14)安全拆除主塔下吊具吊点钢丝绳;

15)“长大海升”横桥向铰锚,到达桥梁中心轴线位置,悬挂承台顶上的顺桥向牵引索,将主塔提升13 m后,再顺桥向前移,主塔移至Z0节段上方后缓慢下放精确就位,安装临时匹配件;

16)依次解除上吊具的两侧旋转端梁,将“长大海升”铰锚退回原位,拖出施工水域,申请解除通航禁令;

17)安装Z0与Z1节段间的连接板;

18)用浮吊分别拆除下吊具和上吊具,准备下一阶段施工。

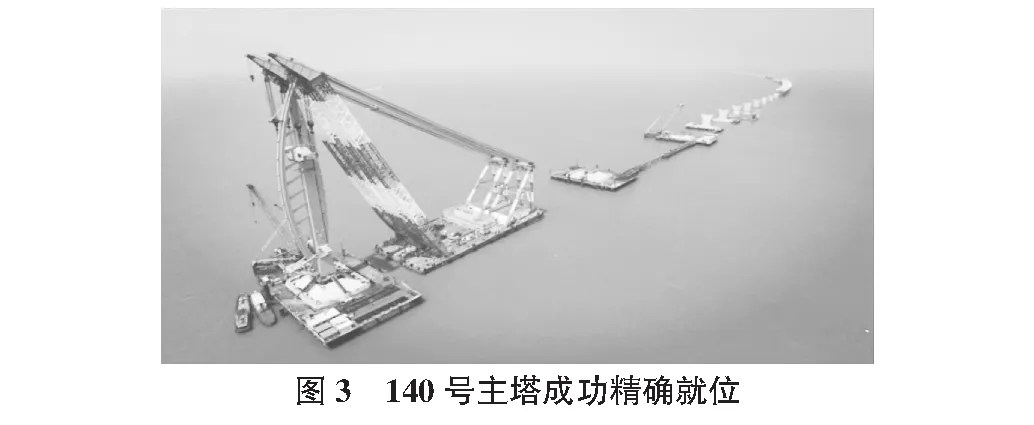

140号主塔成功精确就位图见图3。

4 结语

2015年8月23日,港珠澳大桥江海直达船航道桥140号主塔整体段一次性吊装成功,耗时约10 h,比预期提前近3 h,验证了凝聚各方建设者智慧和汗水的港珠澳大桥关键节点——异型超重主塔整体吊装方案的可行性,为世界桥梁建设创造性地提供了中国智慧方案,完美地实现了将高空作业地面化,海上作业工厂化的设计初衷。