再生集料强化方法和掺量对水泥稳定碎石性能的影响

李强 ,温华梦,李国芬,叶万涛,商健林

(1.南京林业大学 土木工程学院,江苏 南京 210037;2.机电产品包装生物质材料国家地方联合工程研究中心,江苏 南京 210037;3.无锡地铁集团有限公司建设分公司,江苏 无锡 214023;4.江苏北极星交通产业集团有限公司,江苏 南通 226010)

对损坏的水泥混凝土路面进行翻修重建会产生大量废料,如果直接丢弃会引发严重的环境问题和资源浪费。因此,如何有效地实现废旧水泥混凝土路面板的再生利用成为目前的研究热点[1−3]。在各种再生利用方法中,将旧水泥混凝土路面板破碎、轧制加工成再生集料用于半刚性稳定基层较为可行,这是由于半刚性基层对集料的要求相对面层要低,通过相对简单的机械工艺组合即可实现,其施工成本也低于使用新集料[4]。未经处理的再生集料表面形成一层覆盖松散水泥浆体颗粒的薄弱层,这就造成其具有密度小、吸水率高以及压碎值高等缺点[5−6]。为了使再生集料达到使用要求,可以采用一些物理强化(机械研磨、超声波清洗等)和化学强化(硅粉、酸溶液、水玻璃、硅烷偶联剂、有机硅树脂等活化处理)手段来去除表面水泥浆或改善铣刨料表面特性[7−10]。然而,目前针对不同强化方法的研究主要集中于其对再生集料工程特性的影响及在水泥混凝土中的应用效果,鲜有报道涉及其在道路半刚性基层材料中的应用。本文基于室内试验对掺加水泥混凝土路面板再生集料的水泥稳定碎石力学强度和干温缩性能进行研究,评价再生集料强化方法和掺量对其性能的影响。

1 试验方案

1.1 原材料

采用反击式破碎工艺对废旧水泥混凝土路面板进行破碎处理,筛分后获取粒径为4.75~31.5 mm 的再生粗集料。另选用P.C 42.5 复合硅酸盐水泥和满足《公路路面基层施工技术细则》(JTG/T F20—2015)性能要求的天然粗、细集料进行混合料配合比设计。为了避免因岩性不同引起的性能差异,与废旧水泥混凝土路面板选用的集料类型一致,天然粗、细集料也采用石灰岩。

1.2 再生集料强化方法

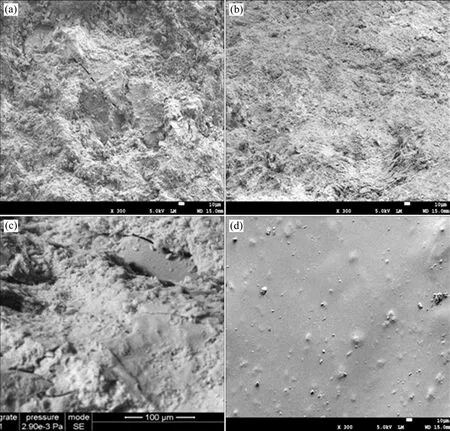

分别采用物理磨耗、盐酸浸泡和有机硅树脂喷涂3种方法对再生集料进行强化处理。物理磨耗法参照洛杉矶磨耗试验,其最优磨耗试验条件为采用8 个钢球和转动300 圈[11]。盐酸浸泡法的步骤为先将再生集料在0.1 mol/L 的盐酸溶液中浸没24 h,然后用蒸馏水冲洗再生集料以去除表面酸性溶液,再将冲洗后的再生集料在蒸馏水中浸泡24 h,最后通过烘箱干燥得到强化集料。在有机硅树脂喷涂法中,采用的有机硅树脂溶液常温下为淡黄色透明液体,pH 值为6~7,200 ℃凝胶时间为10~120 min。先将质量分数为2%的有机硅树脂溶液均匀地喷洒在再生集料表面,拌和30 s后在常温下养护24 h,最后同样通过烘箱干燥得到强化集料[11]。通过扫描电子显微镜(SEM)对再生集料强化后的微观形貌进行扫描,如图1所示。强化前后的再生集料及天然集料的工程特性如表1所示。

表1 不同集料物理性能指标Table 1 Physical properties of different aggregates

图1 再生集料强化后SEM图像Fig.1 SEM images of recycled aggregate after strengthening

1.3 配合比设计

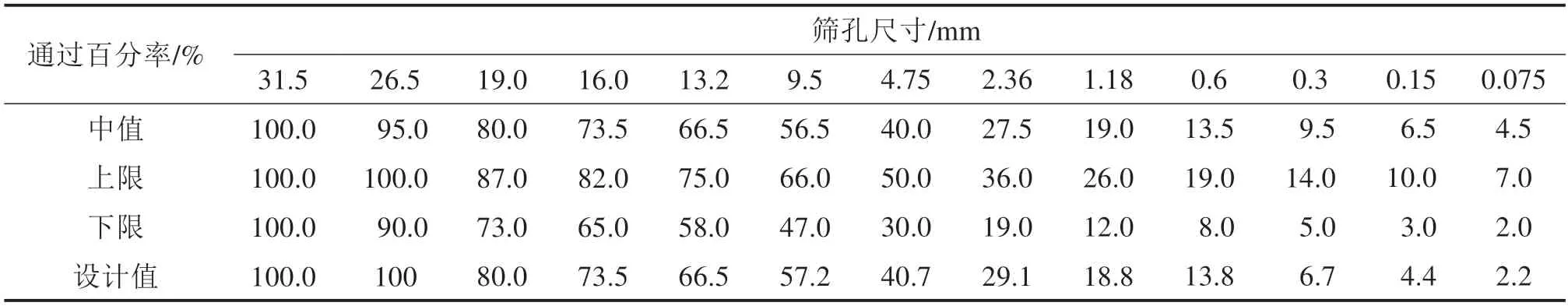

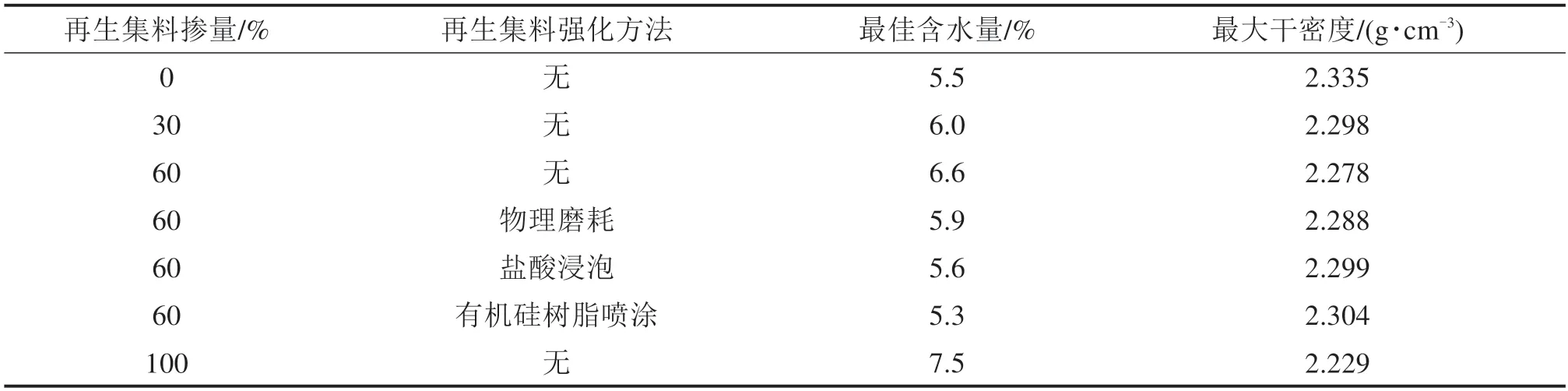

采用一定质量比例的再生粗集料替代天然粗集料进行水泥稳定碎石级配设计,再生集料掺量分别为0%,30%,60%和100%。其中在60%掺量下分别采用基于不同强化方法处理后获取的再生集料。根据《公路路面基层施工技术细则》(JTG/T F20—2015)推荐的级配范围进行组成设计,设计结果如表2所示。通过重型击实试验确定不同类型混合料的最大干密度和最佳含水量,如表3 所示。对于不同类型混合料统一采用5%的水泥掺量。

表2 水泥稳定碎石级配组成Table 2 Aggregate gradation of cement stabilized macadam

表3 击实试验结果Table 3 Compaction test results

1.4 性能试验方法

分别采用7 d无侧限抗压强度试验、7 d劈裂强度试验、7 d 弯拉强度试验、干缩试验和温缩试验来评价水泥稳定碎石的力学强度、干缩性能和温缩性能。将试件在标准养护室(温度20±2 ℃、相对湿度≥95%)内养护6 d,最后1 d 将试件浸泡于水中[12−13]。养生结束后进行7 d 无侧限抗压强度、劈裂强度和弯拉强度试验。其中,无侧限抗压强度和劈裂强度试验采用直径150 mm×高度150 mm 的圆柱体试件,弯拉强度试验采用长度400 mm×宽度100 mm×高度100 mm 的小梁试件,加载速率均为50 mm/min。进行干缩试验时,在试件两侧粘贴应变片,并将应变片与静态电阻应变仪连接。用空调控制室内温度为(20±1) ℃,监测试件含水率随时间的变化。当试件的含水量不再变化时(25 d),结束试验。进行温缩试验时,将试件放入高低温交变试验箱中。设定高低温交变试验箱控温程序为60 ℃降低到−20 ℃,温度差为10 ℃,降温速率0.5 ℃/min,保温3 h,计算机自动记录试验数据。干缩和温缩试验均采用标准养护7 d 后的长度100 mm×宽度100 mm×高度400 mm的小梁试件。

2 试验结果分析

2.1 击实特性

由表3可知,在相同的水泥掺量下,随着未强化再生集料掺量的增加,水泥稳定碎石的最大干密度线性减小,最佳含水量线性增大。这是由于再生粗集料表面裹附着硬化的旧水泥砂浆,存在大量的微孔隙和裂缝,如图1所示。与天然粗集料相比,其具有更大的吸水率和更小的表观密度,如表1所示。在相同再生集料掺量下,经过物理磨耗、盐酸浸泡和有机硅树脂喷涂3种方法进行强化处理后,水泥稳定碎石的最大干密度分别增大0.010,0.021 和0.026 g/cm3,最佳含水量分别减少0.7%,1.0%和1.3%。这说明强化处理可以有效地减小再生集料吸水率,提高其表观密度。然而,掺加再生集料制备的水泥稳定碎石的最大干密度仍明显低于全部使用天然粗集料的情况。

2.2 力学强度

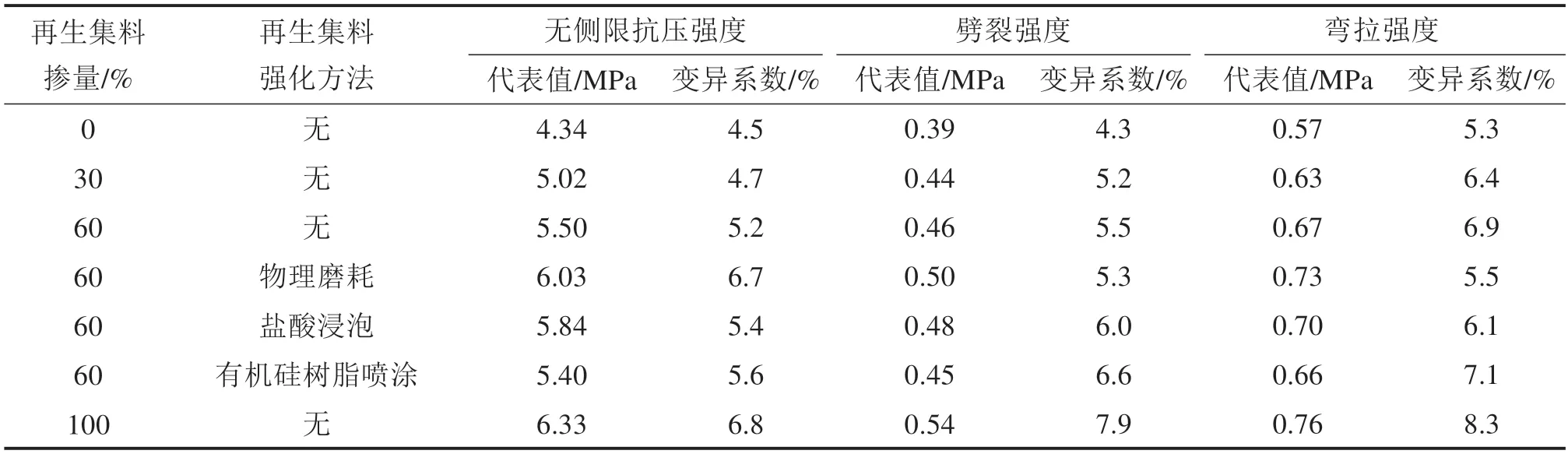

7 d 无侧限抗压强度、劈裂强度和弯拉强度的试验结果如表4所示。在强度试验中,试件破坏基本都发生在集料和水泥砂浆界面,仅有少量的集料被压碎。水泥稳定碎石各项力学强度均随着再生集料掺量的增加而不断增大。再生集料掺量从0%提高到100%时,无侧限抗压强度、劈裂强度和弯拉强度代表值分别提高46%,38%和33%。根据《公路路面基层施工技术细则》(JTG/T F20—2015),全部使用天然粗集料制备的水泥稳定碎石7 d 无侧限抗压强度仅能达到重交通条件下高等级公路基层要求(4~6 MPa);而掺加再生集料后,其能达到极重和特重交通条件要求(5~7 MPa)。其原因是一方面再生集料表面存在部分松散而薄弱的旧水泥砂浆,削弱了再生集料与新水泥砂浆的接触界面强度,从而对水泥稳定碎石的强度不利。另一方面,再生集料表面还裹附部分未水化的旧水泥砂浆,还具备一定活性物质,其遇水进一步水化会形成一定的强度;再生集料表面更加粗糙,也可以提高集料间的嵌挤力;再生集料表面存在的大量孔隙也可为新水泥砂浆渗入提供通道,如图1所示。上述因素均有利于提高水泥稳定碎石的强度[3−4]。因此,再生集料掺量对水泥稳定碎石强度的影响规律较为复杂,当有利因素作用超过不利因素作用时,就产生了水泥稳定碎石力学强度随再生集料掺量的增加而增大的现象。但是,随着再生集料掺量的增加,各项力学强度的变异系数也逐渐增大。这说明再生集料均质性较差,薄弱位置分布不均匀。

表4 强度试验结果Table 4 Strength test results

在再生集料掺量60%条件下,采用物理磨耗强化后水泥稳定碎石抗压强度、劈裂强度和弯拉强度分别提高9.6%,8.7%和9.0%;采用盐酸浸泡强化后则分别提高了6.2%,4.3%和4.5%。这说明掺加经过物理磨耗和盐酸浸泡强化处理后的再生集料可以一定程度上提高水泥稳定碎石的力学强度,其中物理磨耗方法更为有效。这是由于这2种强化方法均可以清除再生集料表面裹附的松散而薄弱的旧水泥砂浆,改善其与新水泥砂浆的接触界面条件,同时还保留了部分未完全水化的旧水泥砂浆。采用物理磨耗方法还可以进一步提高集料表面的粗糙度。相反地,采用有机硅树脂喷涂强化后,虽然再生集料的吸水率和压碎值均明显下降,但是水泥稳定碎石各项力学强度没有提高,反而略为下降1.5%~2.2%。其主要是因为有机硅树脂通过薄膜覆盖的方式来黏附再生集料表面裹附的旧水泥砂浆,从而降低其压碎值,但是同时也会使其表面变得更加光滑,不利于集料间形成有效的嵌挤和握裹作用,如图1所示。这就意味着再生集料压碎值与再生混合料力学强度并不一定具有很好的相关性,不能仅仅通过压碎值指标来衡量再生集料的工程技术特性,必须结合混合料力学性能来综合评价。

2.3 干缩性能

干缩试验结果如图2~4 所示。随着养护时间的增长,水泥稳定碎石的失水率和干缩系数不断增大。前4 d 失水速度和干缩系数增长较快,随后逐渐减缓并趋于平稳。因此,再生集料水泥稳定碎石基层施工后需要确保保湿养护条件,尤其是在前期。随着再生集料掺量的增加,失水率和干缩系数线性增大。当再生集料掺量从0%提高到100%时,最终失水量增加了0.9%,平均干缩系数提高了44%。其原因主要是再生集料表面存在较多孔隙,吸水率高,水分散失快。这说明虽然掺加再生集料有利于改善水泥稳定碎石力学性能,但是对其干缩性能较为不利,在进行配合比设计时应予以综合考虑。

图2 失水率随养护时间的变化规律Fig.2 Variation of water loss rate with curing time

采用物理磨耗、盐酸浸泡和有机硅树脂喷涂进行再生集料强化处理后,水泥稳定碎石最终失水量分别减少了0.1%,0.2%和0.4%,平均干缩系数分别减少了3%,8%和15%。这是由于采用物理磨耗和盐酸浸泡处理可以清除再生粗集料表面部分旧水泥砂浆,减小其吸水率和拌和最佳用水量,因此改善其干缩性能;然而与天然粗集料相比仍具备较大的吸水率和干缩变形。而采用憎水性的有机硅树脂喷涂处理可以填充再生集料表面孔隙,封闭水分进入集料内部的通道,改善其抗渗透性,减小集料吸水率和水泥稳定碎石拌和用水量,从而实现其干缩性能的提升。掺加有机硅树脂喷涂强化后的再生集料制备的水泥稳定碎石的干缩性能接近全部使用天然集料制备的情况。

图3 干缩系数随养护时间的变化规律Fig.3 Variation of dry shrinkage coefficient with curing time

2.4 温缩性能

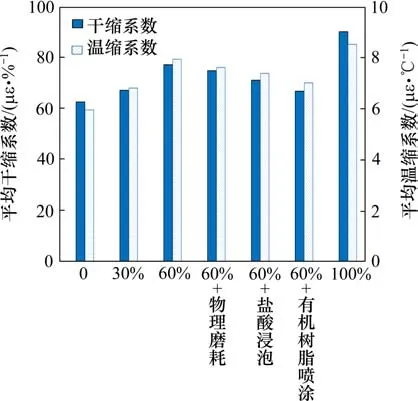

温缩试验结果如图4~5 所示。当温度高于0 ℃时,水泥稳定碎石温缩系数随着温度的升高而显著增大;当温度低于0 ℃时,温缩系数随着温度的降低而略有增大,这主要是由于集料中的水分发生冻胀而引起。在0~10 ℃范围内时,温缩系数达到最小值。与干缩试验结果类似,温缩系数随再生集料掺量的增加而线性增大。当再生集料掺量从0%提高到100%时,平均温缩系数提高了42%。采用物理磨耗、盐酸浸泡和有机硅树脂喷涂进行再生集料强化处理后,平均干缩系数分别减少了4%,6%和11%。综合力学强度和收缩性能试验结果,推荐针对不同的性能要求来选择适宜的再生集料进行强化方法。对水泥稳定碎石强度要求较高时,宜选用物理磨耗或盐酸浸泡方式进行处理;对水泥稳定碎石抗裂性能要求较高时,宜选用有机硅树脂喷涂方式进行处理。

图4 平均干缩系数和温缩系数Fig.4 Average dry and temperature shrinkage coefficient

图5 温缩系数随温度的变化规律Fig.5 Variation of temperature shrinkage coefficient with temperature

2.5 方差分析

采用SPSS 软件在95%置信水平下对试验结果进行双因素方差分析,对比不同因素对水泥稳定碎石性能的影响显著性,结果如表5所示。统计分析表明再生集料掺量对水泥稳定碎石力学强度和收缩性能均有显著的影响;而强化方法仅对其收缩性能影响显著。

表5 方差分析结果Table 5 Analysis of variance results

3 结论

1) 随着再生集料掺量的增加,水泥稳定碎石的各项力学强度指标、干缩和温缩系数及其变异系数均不断增大。掺加再生集料可以显著改善水泥稳定碎石的力学性能,使其在高等级公路基层中的适用范围从重交通提升到极重和特重交通等级;然而对其收缩性能和材质均匀性会带来不利的影响。

2) 采用物理磨耗和盐酸浸泡进行强化处理可以清除再生集料表面裹附的部分旧水泥砂浆,从而可以在一定程度上提高水泥稳定碎石的力学强度和收缩性能;但是其收缩性能仍差于全部使用天然集料的情况。

3) 采用有机硅树脂喷涂进行强化处理会使再生集料表面变得光滑,不利于集料间形成有效的嵌挤和握裹作用,因此无法提高水泥稳定碎石的力学强度;但是再生集料表面形成的憎水性有机硅树脂薄膜可以填充其孔隙,从而改善其收缩性能,使其接近全部使用天然集料制备的情况。

4) 再生集料压碎值与水泥稳定碎石力学强度之间并不一定具有很好的相关性,需要结合集料压碎值指标和混合料力学性能指标来综合评价再生集料的工程技术特性。