沥青玛蹄脂碎石路面初期抗滑性能影响因素

许海顿,何仲强,陈 搏

(1.广东省南粤交通投资建设有限公司,广州 511430;2.广州肖宁道路工程技术研究事务所有限公司,广州 510641)

作为表面磨耗层使用时,传统的沥青混凝土AC型密级配混合料一般以最大密实度为追求目标,具有空隙率较小、密水性好等优点[1-2]。但AC型沥青混合料属于悬浮密实型结构,其高温稳定性较差,广东省夏季气候炎热,沥青路面最高温度可达60 ℃,在重载车辆作用下容易形成车辙、波浪、推移等变形;另外其表面糙度,抗滑性能及耐久性较差,不利行车安全。沥青玛蹄脂碎石(SMA)路面是一种间断级配,其混合料组成呈现粗集料、矿粉、沥青含量较多,但是细集料含量较少,即所谓的“三多一少”。因此,SMA具备优良的高温稳定性(抗车辙性能)、良好的水稳定性(孔隙率维持3%~4%,密水不透水)、良好的耐老化性能(富油膜和纤维加筋作用)和抗滑耐久性等优势[3-4]。

SMA路面建设在交工验收阶段的横向力测试结果频繁出现不合格问题,新建高速SMA路面的横向力系数在交验阶段大部分处于50~60 SFC,个别路段甚至低于50 SFC(不合格状态),令道路建设单位十分困扰,一是对工程质量的担忧,二是对交通安全问题的隐患忧虑。但是国内外的SMA路面长期应用经验表明,SMA路面的抗滑耐久性比传统的AC路面更加优良,虽然交验阶段抗滑水平偏低,但是行车一段时间会有所改善[5-7]。但是广东省常年高温多雨,高速公路的通车时间通常选择在节假日之前,即初期交通量较大,路面行车安全问题则更为严峻。因此,如何改善SMA路面通车初期的抗滑性能成为一个业内关注的难点。此外,是否可以在原SMA设计的基础上进一步提升其抗滑耐久性也是解决交通安全的关键。本文基于广东省依托高速的SMA-13路面的应用,开展关键施工环节的工艺研究,并分析不同因素对路面抗滑性能的影响,以改善路面交验初期抗滑性能。

1 依托工程概况

依托工程为广东某高速公路沥青路面工程项目,位处广东省粤东北山区,年均降水量达1 789.3 mm,属于典型高温多雨区,设计速度120 km/h,对行车安全要求较高。其路面结构组成为:上面层4 cm SMA-13 (SBS改性沥青)+中面层6 cm GAC-20+下面层8 cm GAC-25。

2 配合比设计

2.1 原材料

2.1.1 沥青

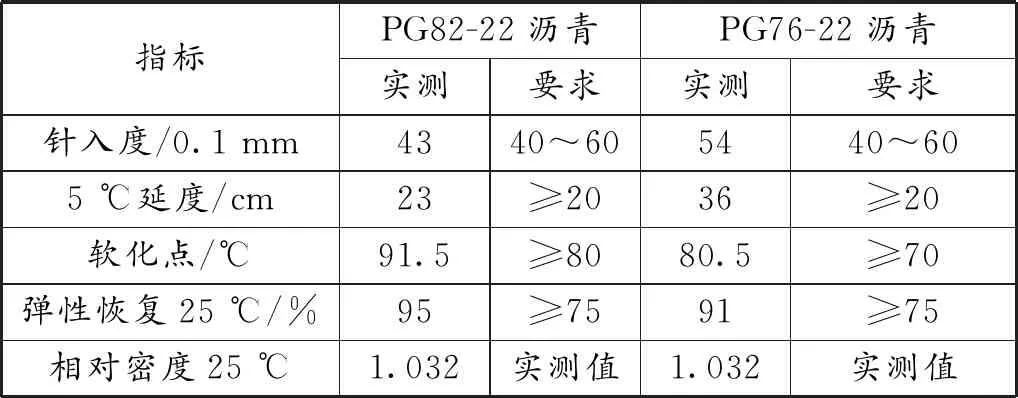

沥青为广东新粤沥青有限公司供应的 PG76-22和PG82-22改性沥青,指标见表1。

表1 不同沥青材料的关键技术指标

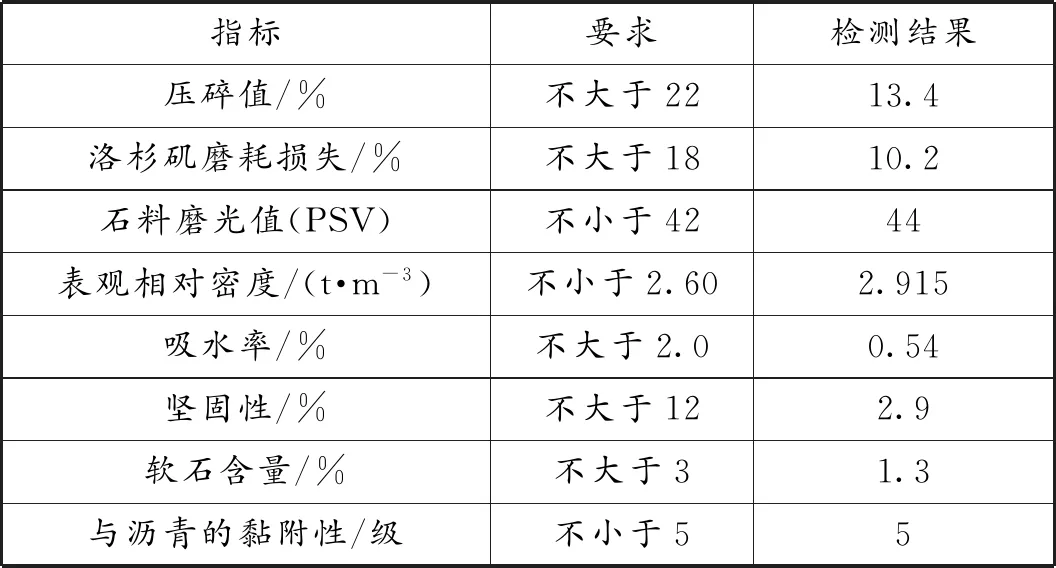

2.1.2 集料

集料采用隧道洞渣自加工,岩性为熔结凝灰岩,集料加工筛网尺寸为4、6、11、15 mm,对应集料规格为0~3 mm、3~5 mm、5~10 mm、10~15 mm 4种,粗集料的基本性能见表2。矿粉采用石灰岩矿粉,纤维采用木质素纤维。考虑到广东地区高温多雨的自然环境因素,为了提升沥青面层在使用过程中的高温稳定性和抗水损害性能,增加集料与沥青两者的粘附性,SMA沥青混合料在生产配合比设计阶段添加2.0%的水泥粉代替矿粉,水泥采用P.0 42.5普通硅酸盐水泥。

表2 粗集料的基本性能

2.2 配合比设计

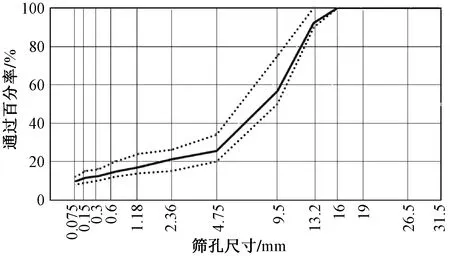

基于沥青路面施工规范,结合广东省沥青路面施工技术指南,以4.0%~6.0%作为设计目标孔隙率,沥青饱和度(VFA)控制在75%~85%,有利于形成密水结构,提升抗水损能力与高温稳定性[8]。通过确定沥青混合料试件密度、空隙率、沥青饱和度、矿料间隙率、稳定度和流值等指标,绘制沥青用量与以上指标的关系曲线,确定SMA-13最佳油石比。混合料的级配曲线如图1所示。

图1 混合料的级配曲线

SMA-13的最佳沥青含量为5.84%,换算油石比为6.2%。确定的4#料仓(12~18 mm)∶3#料仓(7~12 mm)∶2#料仓(4~7 mm)∶1#料仓(0~4 mm)∶矿粉∶水泥∶纤维=39%∶32%∶6%∶13%∶8%∶2%∶0.3%。

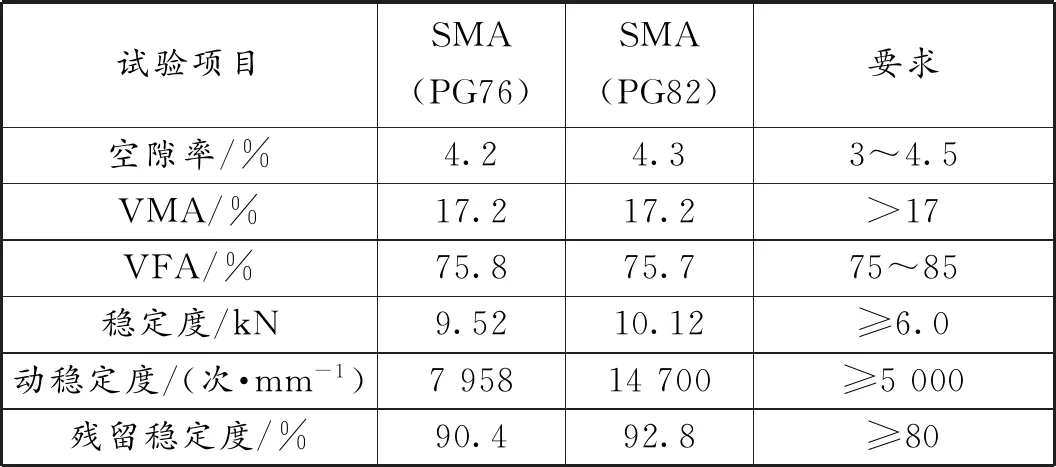

通过马歇尔、车辙、漫水马歇尔、冻融劈裂试验综合验证(表3),其体积参数(空隙率、VMA、VFA)、动稳定度、水稳定性试验结果均满足现行规范及项目设计文件要求。且使用PG82改性沥青生产的SMA混合料,其稳定度、流值、动稳定度、残留稳定度等指标相比于常规SMA混合料均有明显提升,说明高性能改性沥青对混合料的力学性能有着显著的影响,有助于提高沥青路面的抗永久变形和抗水损能力。

表3 混合料的试验结果

3 施工工艺

1924年美国休哈特博士基于正态分布的“3σ规则”(即随机变量x的取值在(μ-3σ,μ+3σ)区间内的概率为99.73%)提出了过程控制理论,以μ-3σ、μ、μ+3σ作为过程动态控制标准和判断界限[9]。沥青混凝土施工过程中的关键控制指标主要包括原材料指标(油石比、关键筛孔通过率、粉胶比、拌合温度等)与施工过程指标(压实度、厚度、渗水系数、摩擦系数等)。为提高沥青混合料抗滑表层的路用性能及其耐久性,本项目在规范与设计文件基础上严格要求各项施工控制指标。

3.1 沥青混合料的拌制

首先对间歇式拌和楼做好标定,并具备逐盘抓取数据与打印的功能,可随时监控原材料用量、温度等信息,重点对各原材料的用量严格控制。根据项目制定的标准,大于等于4.75 mm筛孔通过率偏差不能超过±3%;筛孔2.36~4.75 mm的偏差不能超过±2%;筛孔2.36 mm以下的偏差不能超过±1%;尤其是沥青油量偏差不能超过±0.1%。为防止沥青老化,均衡施工性能,需要严控原材料的加热温度和混合料出厂温度(表4)。

表4 SMA沥青混合料加热温度 单位:℃

本项目的沥青混合料采用间歇式沥青拌和楼集中厂拌,SMA混合料每盘混合料生产周期不低于65 s,拌和初期加入矿料进行干拌,时间约6~10 s,再加入沥青和矿粉湿拌50 s,同时安排专门技术员采用目测的方式判断混合料的均匀性,保证混合料不存在结团结块、花白料或严重粗细集料离析问题。若混合料由于过度加热出现碳化、气泡和含水的现象应当场给予清退。此外,项目采用称重及风送双结合的方式添加纤维稳定剂,称重完成后再进行风送,喷入沥青的同时添加木质素纤维,但是混合料的拌合时间同时也需要延长5 s以上。

3.2 混合料运输

运输车辆的数量应合理计算,保证运输能力满足摊铺要求;摊铺设备前的运料车至少2辆;装料过程应不少于5次分次装料。运输车两边侧板离底板40 cm左右位置各打两个小孔,采用数显插入式温度计按运料车编号逐车检测记录混合料的出厂温度以及到场温度,插入深度要大于150 mm。运料车应采用厚篷布覆盖严密,篷布至少应下挂到车厢板的一半,卸料过程中仍继续覆盖直到卸料结束。

3.3 混合料的摊铺

为了减少施工过程的布料离析问题,项目采用了全幅摊铺设备(号称“抗离析王”的中大DT1900)。该设备可以进行道路的单幅全断面摊铺布料,上面层施工界面平整度较好,为了控制厚度的均匀性,选用无接触式平衡梁来控制布料松铺厚度。施工前预先调整好摊铺机的熨平板角度、摊铺机行走速度,此外安装好螺旋布料器的叶片(包括数量和大小、反向叶片组装等)。开机预热,等熨平板的温度达到135 ℃以上,便可以开始装料摊铺。摊铺过程应当保证连续不间断,且布料断面均匀,行走速度控制在2.0 m/min左右。为控制混合料的压实度和厚度,需要控制好熨平板的振动频率与振动幅度,保证混合料初始压实度为85%左右,以没有明显脚印为准,此时松铺系数为1.19。料车卸料结束,通常在摊铺机料斗的尾料中粗集料较多,为了避免尾料粗离析,必须减少摊铺机收斗频率不能过于频繁,需要下一车混合料的新鲜材料注入,以便二次搅拌均匀,本项目现场控制每天的收斗次数不多于2次。

做好雨季施工应急预案,雨季施工时应事前设定避雨场地,供运输车辆临时避雨,避免沥青混合料遭受雨淋;若下雨时间较长,在雨后复工前须进行温度检测,对温度不合格料须废弃处理;若在施工中突降暴雨应立即停止摊铺,尽快碾压已摊铺路段,对于雨中碾压段落应加密检测,不合格路段须返工处理。

3.4 混合料的碾压成型

SMA沥青混合料的碾压是沥青路面施工至关重要的环节,碾压的质量直接影响路面的质量。SMA-13沥青路面对碾压工艺要求具体如下:碾压作业时,应调节好钢轮压路机的喷水量,在不粘轮前提下宜选择尽量小的喷水量,宜选择雾化效果的自动间歇式喷水方式,禁止压路机喷水过大出现漫流。碾压应保证有30~50 m工作面,初压应遵循低往高压,碾压轮迹带应重叠1/3~1/2轮宽。

4 抗滑性能影响因素

对于SMA沥青路面,其混合料的骨架作用较强,具有良好的高温稳定性,且路面构造较大,但是初期摩擦系数反而偏低,究其原因,一方面,SMA混合料的沥青含量高,其沥青膜厚度较大(达10 μm),远高于普通AC路面(约6~8 μm),拌和不均匀或纤维分散不足,施工过程容易出现局部油斑,且集料表面裹覆的厚沥青胶浆也很大程度上影响集料表面微观纹理与棱角性;另一方面,SMA使用钢轮碾压,双钢轮的振动碾压过程容易过振对集料棱角造成破坏;最后,高沥青含量的SMA混合料纤维稳定剂类型与用量的选择,纤维存在用量不足或分散不均匀的现象,会导致吸油效果不佳,容易造成局部泛油,影响抗滑性能[10-11]。因此,项目通过铺筑不同试验段进行对比,分析不同因素对抗滑性能的影响。

4.1 沥青用量的影响

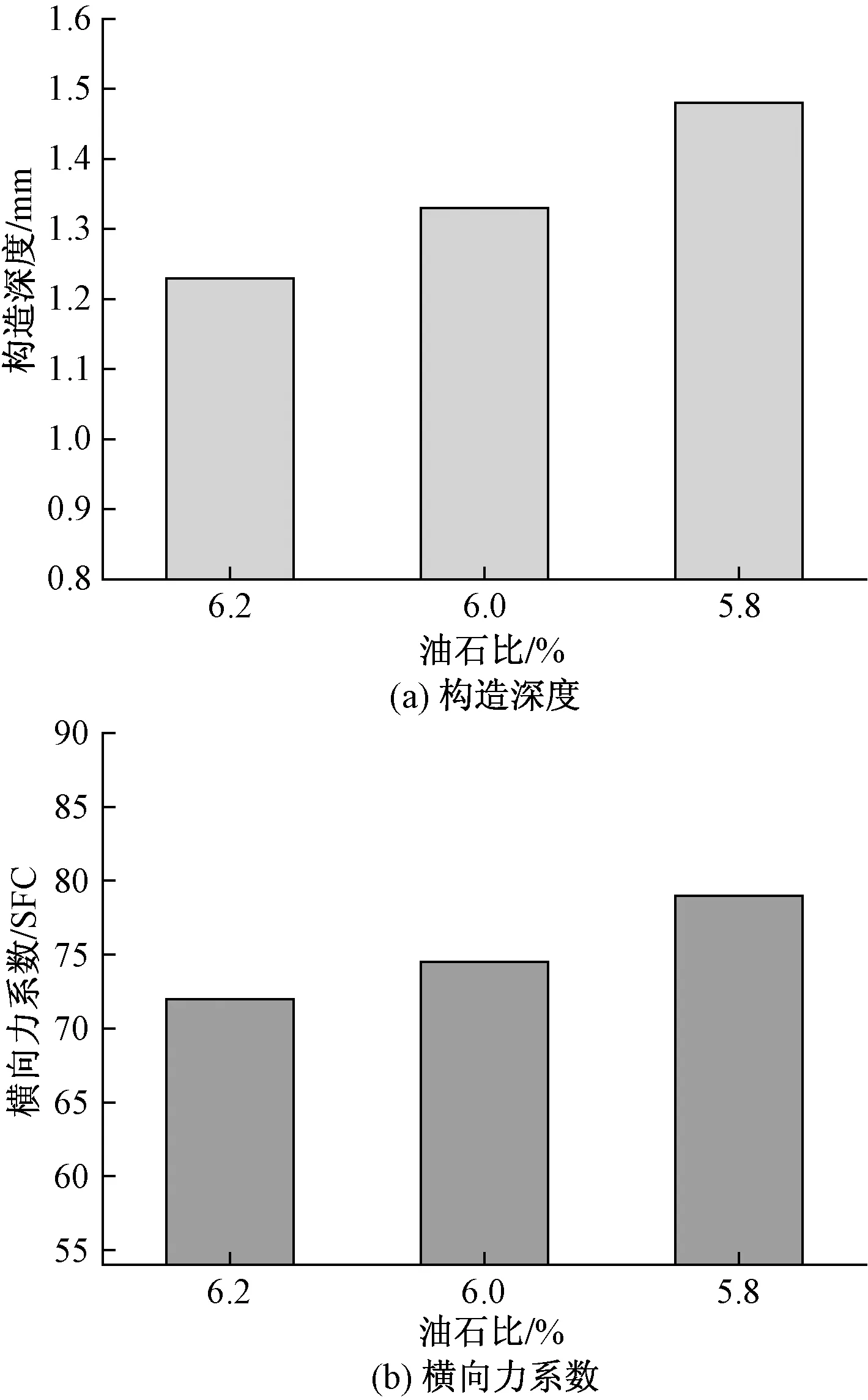

在生产配合比设计过程的基础上,减少SBS改性沥青(PG76-22)油石比的用量,分别选择6.0%、5.8%的油石比进行对比,按照正常施工与碾压工艺成型试验路段,采用构造深度和横向力系数SFC50均值来评价不同路段的抗滑性能。结果如图2所示。

图2 不同油石比对应的构造深度和横向力系数

分析可得,SMA路面随着沥青用量的减少,沥青膜厚度必然变薄,多余的自由沥青对混合料起到润滑作用,导致表面容易起浆甚至泛油,路面的平均构造深度呈现线性递增趋势,由1.2 mm增加到1.4 mm,变化幅度达17%。横向力SFC60测试结果显示,不同油石比路面的横向力变化在72~79 SFC范围,随着沥青用量减少,横向力系数明显增加,究其原因,沥青油石比下降,有效沥青比例变小,沥青油膜变薄,集料颗粒的棱角裸露,有助于改善路面集料颗粒的粗糙度。

4.2 纤维的影响

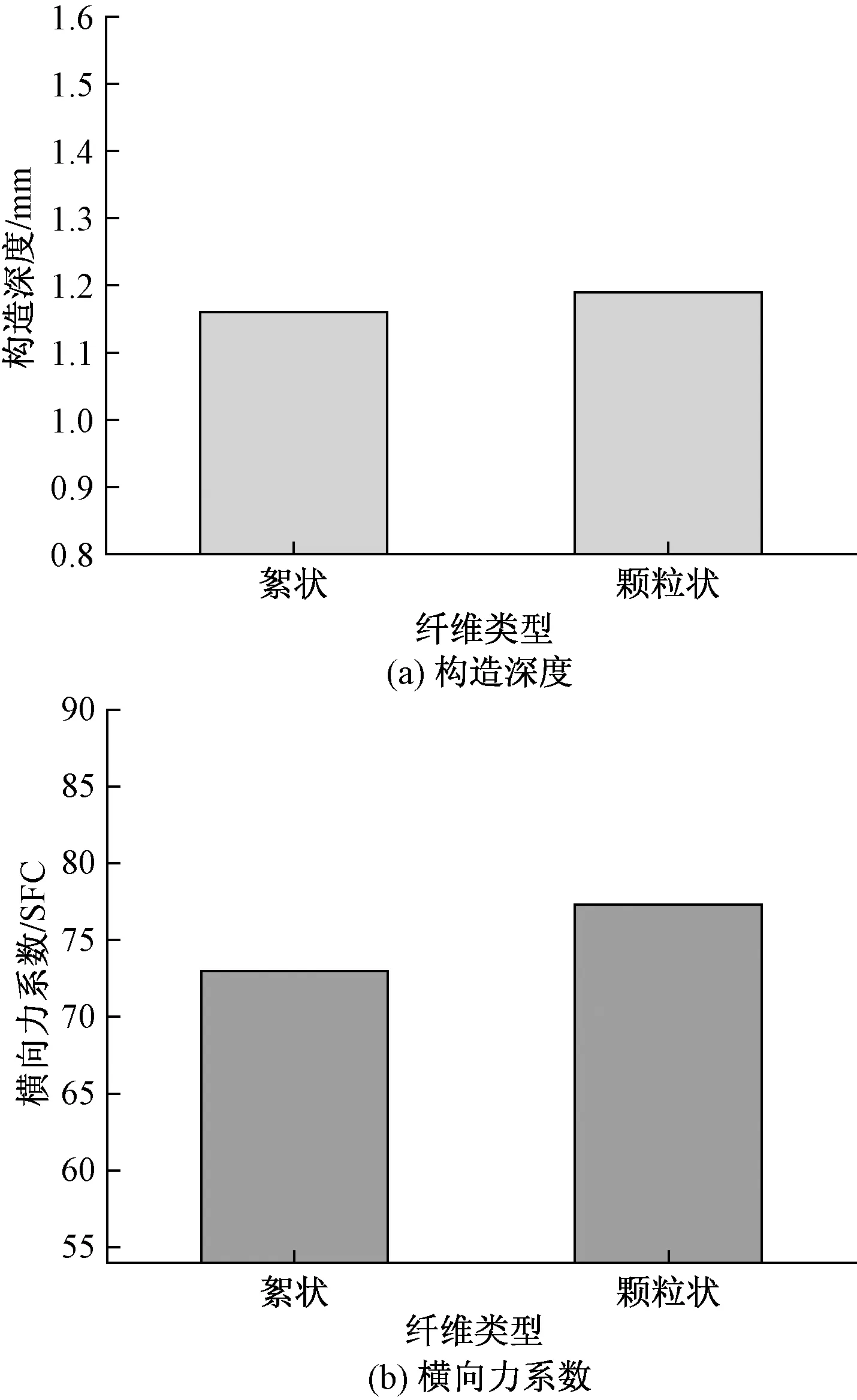

选择两种纤维材料,分别在沥青拌和楼添加絮状纤维和颗粒状纤维,通过测试两种纤维路面的构造深度和横向力系数,评价不同类型的纤维材料对SMA路面的抗滑性能影响,如图3所示。

图3 不同纤维对应的构造深度和横向力系数

分析可得,采用两种纤维种类的沥青路面,试验段的构造深度分别为1.16 mm和1.19 mm,变化幅度较小。横向力结果显示,采用颗粒状的木质素纤维路段,横向力均值为77.3 SFC,略高于絮状纤维路段(约73 SFC)。此外,颗粒纤维路段的横向力波动范围为76~79 SFC,而絮状纤维路段的横向力波动范围为66~80 SFC,说明絮状纤维拌和分散效果没有颗粒状纤维效果好,而分散均匀的纤维可以有效吸附自由沥青,有助于减少路面构造析出的自由沥青油造成摩擦系数下降问题。

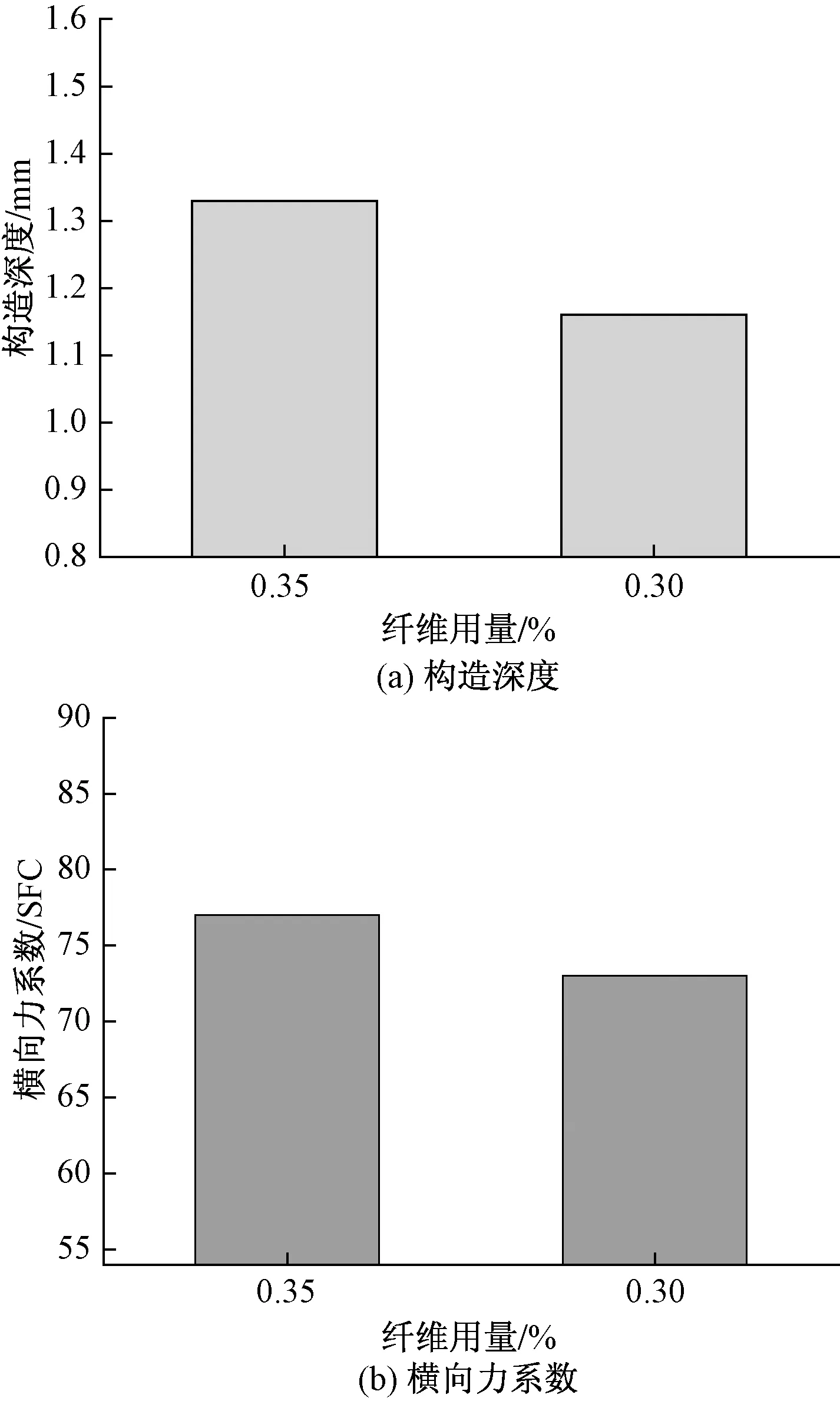

进一步,选择两种絮状纤维用量(0.3%和0.35%)进行试验段铺筑,抗滑指标如图4所示。随着生产过程中纤维掺量的增加,路面构造深度明显增大,由1.16 mm增加至1.33 mm,变化幅度约15%;横向力系数也呈现增大规律,由73 SFC增加至77 SFC。说明纤维数量增加有利于提高纤维的吸油量,对提高路面构造深度和摩擦系数有积极作用。

图4 不同纤维用量对应的构造深度和横向力系数

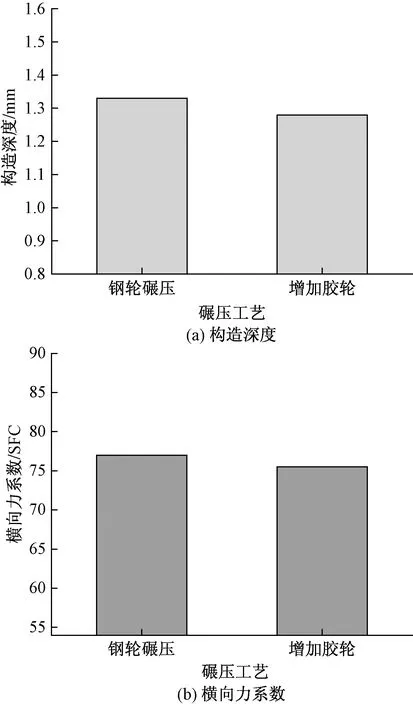

4.3 碾压工艺的影响

传统的SMA路面通常情况下均使用双钢轮进行初压、复压和终压,而由于碾压工艺存在过于单一的问题,一直以来备受争议。本项目在常规的碾压工艺(初压:双钢轮静压0.5遍+振压1.5遍;复压:双钢轮振压2遍;终压:双钢轮静压1遍)基础上,尝试使用胶轮压路机在终压阶段进行搓揉(即终压为双钢轮静压1遍,胶轮搓揉2遍),以期削薄SMA构造表面的厚沥青膜。试验段抗滑试验结果如图5所示。增加胶轮碾压工艺,路面构造深度和横向力系数出现小幅下降,与预期结果相反,究其原因,虽然胶轮能够让路表沥青膜变薄,改善路面构造纹理粗糙度,但是由于混合料内部依然高温,胶轮的搓揉作用容易使表层粗集料产生空间旋转,使得原本“竖立”的粗集料变为更加稳定的“卧躺”状态,反而不利于路表棱角对抗滑力的贡献。

图5 不同碾压工艺对应的构造深度和横向力系数

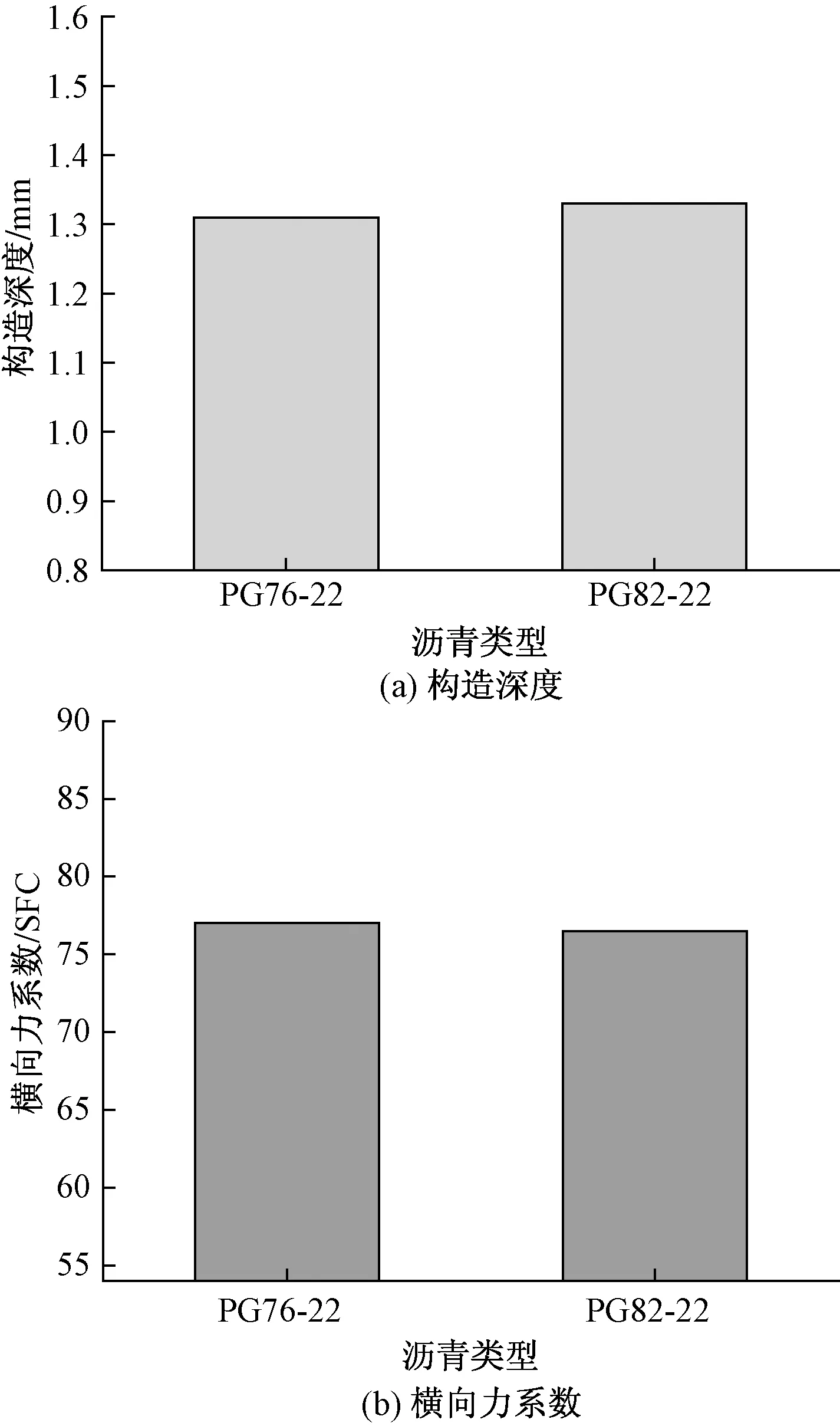

4.4 沥青类型的影响

对铺筑的两种沥青材料(PG76-22和PG82-22)的SMA路段,进行初期抗滑性能测试,结果如图6所示。使用两种不同类型改性沥青的SMA路面,铺筑初期两种路面的构造深度和横向力系数检测结果差别不大,而高等级沥青胶结料对于高温稳定性和抗滑耐久性有远期的积极作用。由于PG82-22沥青混合料黏度相比PG76-22较大,对施工温度的要求更高,施工过程需加强各环节的温度控制,以减少温度离析造成的压实度不足的问题。

图6 不同沥青材料对应的构造深度和横向力系数

5 结论

1)对SMA沥青混合料的拌制、摊铺、碾压环节的施工温度和关键技术进行控制,可以改善混合料的施工质量,减少施工离析与温度离析。

2)研究不同因素对SMA路面平均构造深度的影响,油石比、纤维用量对构造深度的影响最大,随着沥青油石比增加、纤维用量增大,构造深度明显变小;增加胶轮碾压会出现构造深度小幅下降,改变沥青种类对初期构造深度影响不大。

3)研究不同因素对SMA路面横向力系数的影响,使用颗粒状纤维、增加纤维用量、降低油石比有助于提高横向力系数,使用胶轮碾压工艺反而降低路面横向力系数值,沥青种类对初期横向力系数影响不大。