CeO2改性阴极扩散层对质子交换膜燃料电池性能的影响

王婕润,傅杰,王欣欣,刘畅

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.大连交通大学 环境与化学工程学院,辽宁 大连 116028)*

质子交换膜燃料电池(PEMFC)由于其具有较高的功率密度和环境效益,因此在汽车电源等领域有着较大的研究前景[1].气体扩散层(GDL)作为燃料电池膜电极组件(MEA)的关键部分,起着支撑和影响膜电极功能的作用[2-3].GDL的基本功能是有效地将反应气体从流动通道传输到催化层,将液态水从催化层排放到流动通道,以低电阻传导电子[4-5],所以GDL应具有良好的导电性以及高疏水特性.PEMFC在实际应用中采用空气作为氧化剂,使其在高电流密度下的电池性能远远低于使用纯氧的性能[6].同时与阳极相比,阴极大量液态水的存在使阴极的氧气传质更加复杂,电池在加载的瞬间由于其响应滞后于加载的电信号,催化剂表面处于欠气状态[7],致使在高电流密度放电时传质极化严重,对电池性能及耐久性均有显著影响.

二氧化铈(CeO2)是使用最广泛的稀土金属氧化物之一,具有N型半导体性质,且Ce元素存在Ce3+与Ce4+的价态变化[8],具有在不同氧分压下吸收和释放氧气的性质[9].CeO2的形貌对其性能有很大的影响,球状的氧化铈有较大的储氧能力、较高的热稳定性以及良好的导电性等电化性能.纳米空心球与实心球相比,最大的优点在于密度小,比表面积大[10].

本文通过在质子交换膜燃料电池阴极扩散层中掺杂CeO2对其进行改性,利用CeO2储放氧的功能,加速氧气传质,增加催化剂表面氧分压,改善燃料电池在高电流密度放电时的严重极化问题以及电池在加载过程中的响应性能.

1 实验

1.1 水热法制备纳米CeO2空心球

取1 g六水硝酸铈放进烧杯里,再将10 mL去离子水和20 mL乙二醇加入烧杯中,将烧杯放在磁力搅拌器上室温进行搅拌,在搅拌过程中滴入1 mL的冰醋酸,同时缓缓加入0.8 g的表面活性剂-聚乙烯吡咯烷酮(PVP),磁力搅拌0.5 h,使其搅拌均匀,反应完全.将搅拌好的溶液转移到带有聚四氟乙烯内衬的体积为50 mL的高压反应釜中,放入马弗炉中,在180℃的温度下水热反应22 h.待反应完成降到室温,分别用无水乙醇、甲醇和去离子水进行洗涤,洗涤完成后为灰褐色沉淀,将洗涤后的沉淀放入马弗炉中煅烧2 h,即制备出完美的纳米CeO2空心球.

1.2 CeO2改性阴极扩散层的制备

扩散层的制备分为两部分,第一部分:基底层的憎水化处理.首先将聚四氟乙烯(PTFE)乳液稀释为2%,然后将裁减好的3 cm×3 cm的空白碳纸经称量后完全浸泡在2%的PTFE乳液中,取出用吹风机吹干,称量计算PTFE含量.重复此步骤,直至空白碳纸中PTFE的含量为10%.将疏水处理后的碳纸放入马弗炉中340℃加热0.5 h.

第二部分:微孔层的制备.首先根据碳纸的面积计算出所需Vulcan XC-72碳粉、PTFE乳液以及CeO2的质量,按照一定质量比放入无水乙醇中分散,超声震荡30 min,使其分散均匀,然后用喷枪将混合浆液均匀的喷涂在碳纸上,用称重法确定微孔层中碳粉、PTFE、CeO2的载量分别为2 mg/cm2、10%、0.1 mg/cm2(5%).最后将喷涂好的碳纸放入马弗炉中经340℃热处理0.5 h,待降至室温取出,即得到掺杂CeO2的改性阴极扩散层.

而微孔层浆液中未掺杂CeO2的扩散层即作为传统的扩散层.

1.3 气体扩散层表征测试

1.3.1 扫描电子显微镜镜及能谱测试

将喷涂好的扩散层裁取一小块粘在铜台上进行喷金制样,然后采用德国蔡司SIPRA55场发射扫描电镜观察传统及改性扩散层的表面形貌以及能谱测试分析,电压为15 kV.

1.3.2 接触角测试

本实验通过采用固定滴降法测量接触角,即将3 μL水滴直接滴在待测扩散层样品上,将其形态拍摄下来,通过计算机软件测量接触角的大小,从而间接表征扩散层的亲疏水性能.

1.3.3 接触电阻测试

RTotal=2RTDL+2RCu/TDL

根据公式可以得出改性扩散层的接触电阻为两组测试的差值,即

1.4 单池组装及单电池性能测试

首先制备膜电极,膜电极由阴极扩散层、阴/阳极催化层、质子交换膜和阳极扩散层等部分组成[11].其中掺杂CeO2的与未掺杂CeO2的扩散层分别作为PEMFC的改性阴/阳极扩散层,然后将有效面积分别为5cm2的阴极扩散层和阳极扩散层的两侧分别放置不锈钢集流网,再与阴/阳极流场板一起组装成PEMFC单电池.制作电极所用的CCM(Catalyst Coated Membrance)的阳极/阴极的铂碳担载量分别为0.2/0.4 mg·cm-2,在油压机上以140℃、1 MPa的条件下热压1.5 min制成.组装好的单电池均在0.05 kPa、100%增湿(RH)、温度为65℃、100 sccm/600 sccm的氢气/空气进气量的条件下完成测试单电池性能、交流阻抗测试以及动态响应测试.其中交流阻抗的测试电压为0 V,测试频率为100 kHz~0.1 Hz;响应测试的电流密度均为600 mA/cm2增加到1000mA/cm2.

2 实验结果与讨论

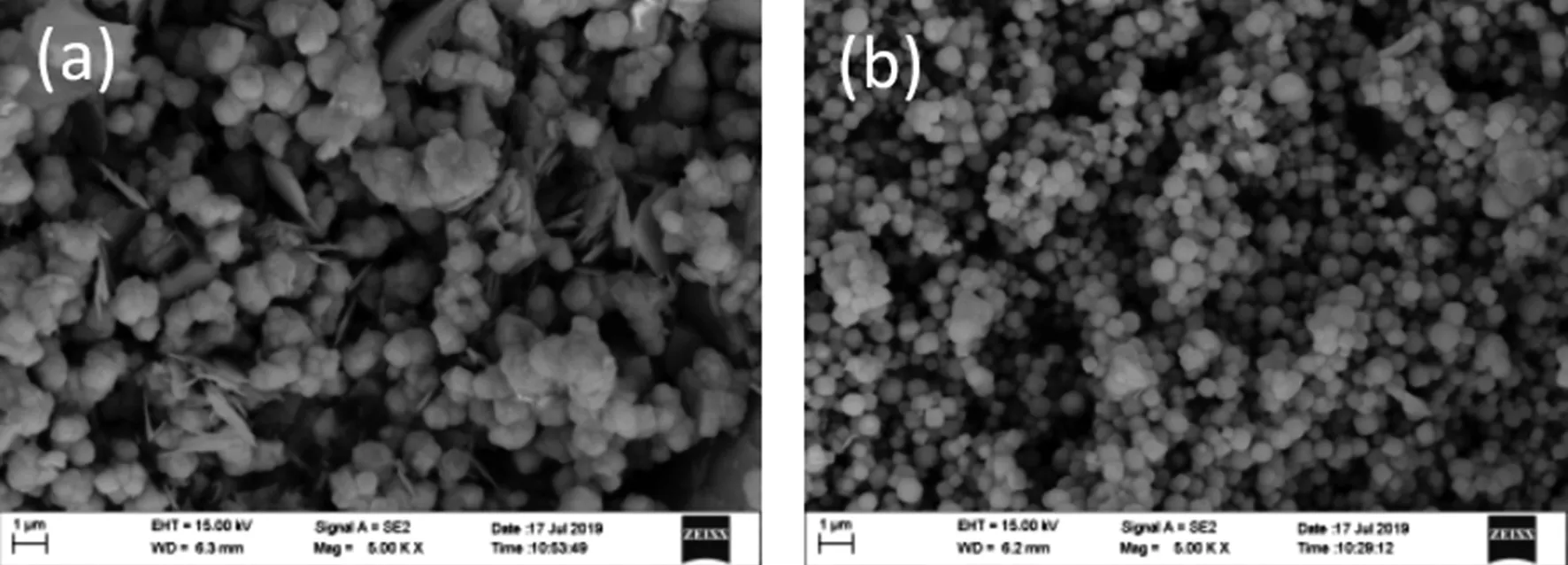

2.1 CeO2的形貌表征

图1即为在制备CeO2过程中改变表面活性剂PVP用量的扫描电镜图.可以很明显的观察出,随着PVP用量增加,CeO2逐渐成长为颗粒大小均一的球形,且粒径随之减小,分散度也越来越好.对比可以明显观察到当PVP用量为0.8 g时,形成的CeO2纳米球分散效果最好,粒径大小最均匀,为600 nm左右;1.2 g时反而用量过多,有大量未反应完全的PVP大分子存在.

(a)0 g (b)0.4 g

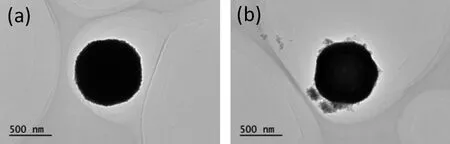

图2为水热法制备CeO2时改变水热反应时间的扫描电镜和透射电镜对比分析图.水热时间为4 h时,形成的CeO2为实心球,水热时间为10h时,实心球内部开始出现空心结构,16 h时,纳米球空心部分的直径逐渐增大,同时出现破裂重组现象,而继续增加水热时间到22 h时,即形成了完美的纳米CeO2空心球.

(a)4 h (b)10 h

2.2 改性扩散层的表征测试结果

2.2.1 扩散层的表观形貌及能谱测试分析

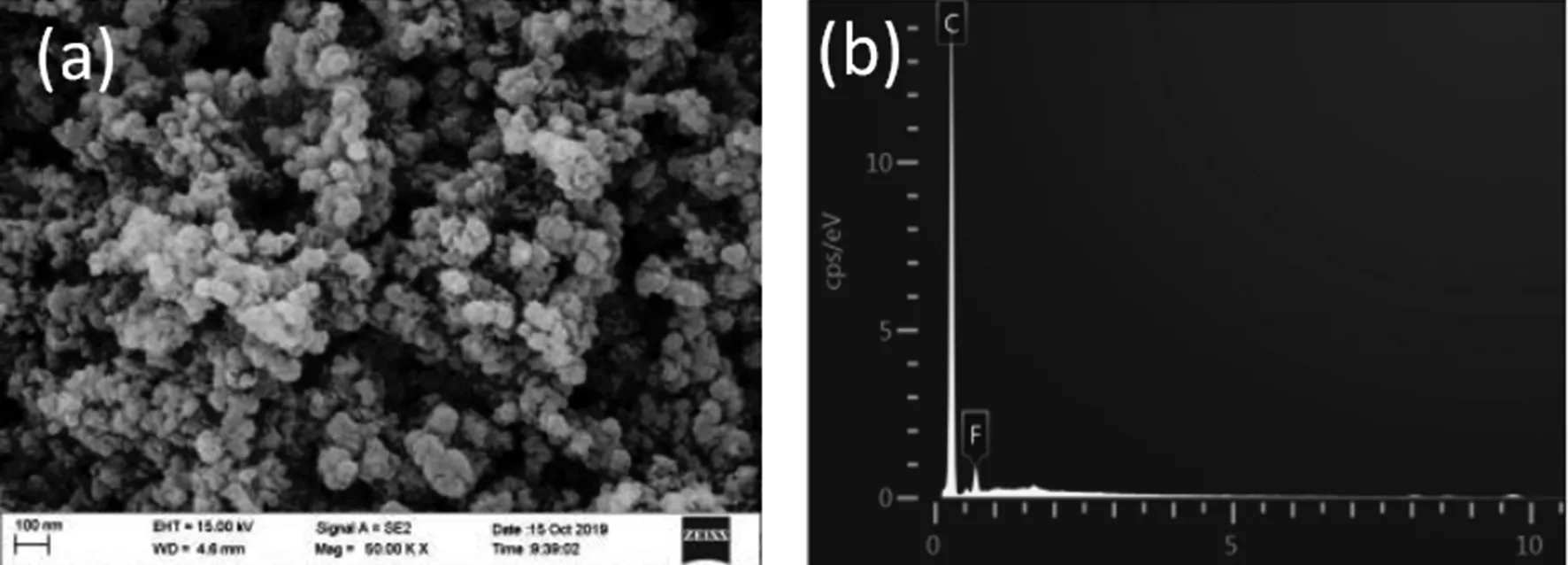

图3为未掺杂CeO2的传统扩散层与掺杂CeO2的改性扩散层的扫描电镜及能谱的对比分析图,其中改性扩散层中掺杂的CeO2为在水热时间22 h,表面活性剂PVP使用量为0.8 g的条件下制备的.对比图3(a)、3(c)可以发现掺杂CeO2的改性扩散层中有大粒径颗粒存在,直径大概在600 nm左右,即为所引入的CeO2纳米颗粒.且对比能谱图3(b)和3(d)也可以明显看到传统扩散层中仅有C、F元素存在,其中F元素为PTFE引入;而改性扩散层中多了Ce元素的存在,即表明CeO2确实已经成功的掺杂进扩散层中.

(a、b)传统扩散层

2.2.2 扩散层的接触角测试分析

扩散层的液体润湿性即其亲/疏水性质也是影响燃料电池性能的重要因素之一.适宜的亲/疏水孔比例有利于改善传质、提高极限电流密度[12].为了表征扩散层的亲疏水性能,对传统及改性的扩散层进行了接触角测试.图4(a)、4(b)为使用固定滴降法测试出的传统扩散层与掺杂CeO2的改性扩散层的接触角θ,θ>90°表示基底疏水,θ<90°表示基底亲水.测量结果显示传统扩散层的接触角为145.63°,改性扩散层的接触角为146.84°.测试结果二者的接触角相差不大,即表明CeO2的掺杂对扩散层的亲疏水性能几乎没有影响,且仍然具有较高的疏水性能.

(a)传统扩散层 (b)掺杂CeO2的改性扩散层

2.2.3 扩散层的接触电阻测试分析

扩散层作为影响电极性能的关键部件之一,承担着排水、传输气体、传导电子的作用,所以不仅要具备良好的流体传输特性,同时也要具备良好的导电性.为了研究CeO2掺杂前后扩散层的导电性能,对两种扩散层进行了接触电阻测试,结果如图5所示.测试结果可以明显观察到在压强大于等于0.5 MPa时两条曲线上的数值几乎没有差别,在燃料电池的标准压强1.4 MPa时,未掺杂CeO2与掺杂5% CeO2的扩散层的电导率分别为4.172 8 mΩ·cm2、4.291 2 mΩ·cm2,即证明引入5% CeO2对扩散层的导电性能几乎没有影响.

图5 传统扩散层与掺杂CeO2的改性扩散层的接触电阻测试

综上可知,掺杂CeO2的扩散层并不会改变扩散层原来的物理特性,依然保持着较高的疏水性以及良好的导电性能.

2.3 改性扩散层的单池性能测试

2.3.1 不同扩散层组装的单池极化曲线

当PEMFC在较高电流密度工作时,由于氧气经由扩散层进入催化层的传质速度远小于电极上电荷的反应速度,从而导致极化现象增强,且阴极液态水的存在也会增加气体传质的难度,使阴极在高电流密度放电时传质极化更加严重.图6为不同扩散层组装的单电池极化曲线以及功率密度曲线,从图中曲线可以观察到随着电流密度增加,极化曲线逐渐降低,极化现象逐渐加强,尤其在电流密度到达1 000 mA/cm2时,两曲线的极化现象有更明显的差别,显然由掺杂了CeO2的扩散层组装的单池性能有明显的提升,传质极化现象有所缓解;且改性扩散层的单池的功率密度也明显高于传统扩散层组装的 单 电 池,最高值达到了663 mW/cm2,而传统的功率密度只有606 mW/cm2.测试结果证实掺杂CeO2的扩散层的单池性能确实比传统扩散层组装的单电池有显著的加强,功率密度也有了明显的提升,使其在高电流密度放电过程中释放氧气,缓解电池极化问题.

图6 不同扩散层组装的单电池极化曲线

2.3.2 不同扩散层组装的单电池交流阻抗谱

图7即为改性扩散层与传统扩散层组装的单电池在恒电流放电时的交流阻抗图的测试结果,经分析可以观察到在高频区域内,两种扩散层组装的电池与横坐标交点相差不大,即可认为两种单池的内阻几乎相同,也说明了掺杂CeO2的扩散层对单池的电荷转移几乎没有产生影响;而在低频区域内开始显示出两种单池的阻抗差别,且逐渐增大,低频区主要为物质转移,可以分析得出由于CeO2的掺杂改善了阴极扩散层氧传质的阻力,促进了单池内的反应,加快了物质的传递,所以掺杂CeO2的扩散层组装的单电池会在低频区域的阻抗弧明显小于传统扩散层组装的单电池.

图7 不同扩散层组装的单电池的交流阻抗

2.3.3 不同扩散层组装的单电池的响应问题

动态响应能力是影响车用PEMFC寿命的关键因素之一[13].研究PEMFC的动态响应特性对于延长燃料电池的寿命和提高燃料电池的性能是非常重要的[14].PEMFC单池在变载过程中电压的变化过程即是电池响应特性的重要指标,电压的响应快慢可以直接反应电池变载性能的好坏.加载过程中电池的响应能力越快,则证明电池变载性能越好,使其更适应复杂的工况,PEMFC的寿命也会更长.

图8即为掺杂5%CeO2的改性扩散层与传统扩散层组装的单电池在加载条件下的响应测试.可以观察到在加载过程中传统扩散层组装的单电池下降幅度更大,电压低至0.418 V,电压回升趋于稳定的时间也更长,需10 s左右相比较下,掺杂CeO2的改性扩散层组装的单电池无论是电压下降幅度还是响应时间都明显更好,响应时间缩短至5 s左右.测试结果表明CeO2的储放氧功能使电池的响应能力有了明显的提升,再次证明CeO2的存在可以在加载瞬间即电池处于欠气状态下能释放氧气缓解电池的缺气现象,进而提升了PEMFC阴极扩散层的氧传质性能.

图8 不同扩散层组装的单电池的响应曲线

3 结论

由纳米CeO2空心球与碳粉混合喷涂在碳纸上制备的改性扩散层组装的单电池在几乎不改变扩散层原来的亲疏水性、导电性的基础上,由于其本身具备的储放氧功能,在电池高电流密度放电过程中释放氧气改善了极化现象,功率密度由传统扩散层的606 mW/cm2提升到了663 mW/cm2;低频状态时降低了氧传质过程中的阻力以及缓解了在瞬间加载过程中导致的欠气现象,降低了加载过程电压的下降值,同时也加倍提升了响应时间.