核电厂重要厂用水系统管道内防腐质量问题分析与防治

张亚龙

(中国中原对外工程有限公司,北京 100044)

核电厂重要厂用水系统的功能是把由设备冷却水系统收集的热负荷输送到最终热阱——海水,故系统内介质就是具有高腐蚀性的海水。这就要求重要厂用水管道必须要有很强的防腐蚀性能,而重要厂用水系统管道采用的防腐蚀措施主要是橡胶衬里、防腐涂层和阴极保护。在某核电3、4号机组重要厂用水系统管道内防腐施工过程中由于施工环境、人因失误以及工序设置不合理等原因,导致后续质量问题的出现。本文通过对重要厂用水系统管道内防腐施工问题的分析,提出了合理化的改进措施,对重要厂用水系统内防腐质量的提高有较大的作用,更好地保证核电厂管道安装质量和核电厂运行的安全性能。

1 重要厂用水系统安装工程概况

重要厂用水系统是通过位于PX泵房的循环水过滤系统的鼓形滤网过滤后取水,排水则是通过NX厂房的重要厂用水溢流井排入GS沟,然后由GS沟汇流至CC虹吸井,最终排入大海。由两条与安全有关的冗余系列把设冷水系统收集的热负荷输送到大海,这个过程包括4组设备冷却水系统/重要厂用水板式热交换器、4台重要厂用水泵、2台贝类捕集器。整个系统运行过程中,海水介质对碳钢管道的腐蚀是该系统安装的关键质量控点,PX泵房内管材为钢衬胶管道和带阴极保护并具有防腐涂层的钢管;GA廊道内管材为带阴极保护并具有防腐涂层的钢管;NX厂房内为钢衬胶管道和带阴极保护并具有防腐涂层的钢管。具有防腐涂层的钢管是质量控制的薄弱环节,也是问题频繁出现的部位。

2 重要厂用水系统管道采取的内防腐措施

2.1 橡胶衬里

2.1.1 管道衬胶的制作要求

衬胶管道就是以钢管作为载体、在钢管内放置橡胶衬里,二者结合为一体的管道。由于它对管内介质有较强的耐化学腐蚀能力,对大多数无机酸、有机酸及各种盐类、醇类等都耐腐蚀,同时钢管又有较强的刚性和强度,因此衬胶管道得到广泛应用。衬胶管道的制作安装通常采用钢管制作后现场组装,试压合格后拆除,运回衬胶场地后进行衬胶、再运到现场安装的方法。

先制作焊接钢管和管件,使用钢板制作钢管,在数控切割机上对钢板进行放样、切割,然后吊到坡口机上对管道的直焊段和环向焊段进行坡口切割,送到卷管机进行卷管。在卷管时一定要确保管道的椭圆度,椭圆度不合格将达不到质量要求,最后再焊接。

管道制作时,要求衬胶侧金属表面凸出的焊缝高度不大于2 mm, 转角和接管部位焊缝饱满并凸出,角焊缝表面需要有大于3 mm的圆弧,焊缝表面不得有裂纹和咬边。管段焊接完成后焊接法兰,法兰焊接时必须保证法兰与连接钢管或管件中心线垂直。制作的管件表面必须光滑,没有气孔、裂纹、重皮、焊瘤、焊渣和未焊透等缺陷,表面不应有大于2 mm的凹凸处,凡有棱角的部位,应加工成圆弧过渡的小圆角,其半径不小于5 mm。采用焊接弯头时应两面焊接,衬里焊缝应打磨成半圆不大于3 mm的小圆弧。

衬胶前钢管内表面必须进行除锈处理,表面处理不合格的,不得进行衬里施工。预安装和正式安装后均须进行水压试验,前者是为了检验钢管和管件的强度和密封性,后者是为了检验正式安装后系统的强度和密封性,都不能省略。

衬胶施工中的检查项目有橡胶衬里层接缝有无漏烙、漏压和烙焦现象,衬里层是否存在气泡、针眼等缺陷,接缝搭接方向是否正确。衬胶施工中检查发现缺陷应及时消除,然后再进行下一道工序。

管道衬胶后,应100%进行质量检验。衬胶层不允许有脱层现象,胶层表面允许有凹陷和深度不超过0.5 mm的外伤、印痕,但不得出现裂纹或海绵状气孔。法兰边沿及翻边密封面处要平整,不允许有脱层现象。用仪器对漏电、厚度检查:用测厚仪检测衬胶层厚度,各测点的距离应尽可能大一些,检测点的数目视工件的形状及大小而定(一般检测5~10点)用电火花检测仪全面检查衬里层,不得有漏电现象。检查时,胶层表面应清洁、干燥,探头不得在胶层上停留,以防止胶层被高电压击穿。

2.1.2 管道衬胶的效果

综上所述,橡胶衬里具有施工造价高、现场缺乏衬胶施工条件、胶浆粘接要求高等缺点,所以重要厂用水系统只在+0 m以上的厂房内使用衬胶管道。管道之间采用法兰连接,具备耐磨性强、抗冲击性好、耐腐蚀、强度高刚性好等优点,有效地保证了管道安装质量,只是有待于更大范围的推广使用。

2.2 管道内壁采用重防腐涂层

2.2.1 重防腐涂层的施工要求

内壁防腐采用的是725-H45-ZF101环氧重防腐蚀涂料。涂装前表面预处理包括除油和除锈,除油采用有机溶剂除油擦洗工艺,原则上只对预制件表面油污比较严重,无法在除锈过程中除去的情况下采用。除锈采用的是喷砂处理,在温度大于5 ℃,相对湿度小于75%的环境中才能进行喷砂作业,相对湿度大于85%时,必须停止喷砂作业。

预制件在完成表面预处理检查合格后,应避免再次污染,从表面预处理结束到第一道涂层涂装之间的时间间隔不应超过4 h。第一道涂层涂装是725-H45-ZF101重防腐蚀涂料(灰色),将配置好的涂料用油灰刀刮取,用刮板像打腻子一样刮涂均匀,干膜厚度控制在400 μm左右,涂装时要按一定的方向顺序连续进行,避免漏涂。要特别注意底材平整度,边涂边修整边自检。在涂层即将表干时整体修整一次,防止流挂和漏涂,使涂层平整光滑。在6 h后7 d之内可以涂装第二道暗红色的725-H45-ZF101G 重防腐蚀涂料,干膜厚度控制在400 μm 左右。若再涂覆时间超过涂料供应商要求时,为了保证界面之间的粘合力,必须采用2号或更大目数砂纸进行必要的涂层表面打磨处理,方可进行第二道涂层涂装。

涂装施工的温度条件应为5~30 ℃,大气相对湿度小于85%,基材表面温度大于露点温度3 ℃以上。725-H45-ZF101重防腐蚀涂料适用期在25 ℃时仅为0.5~1 h,需根据操作人员的熟练程度和所需涂料量来配置。涂料系三组份组成:甲组份为改性环氧树脂,乙组份为固化剂,丙组份为精细粉料。在10~35 ℃其重量配合比如下:甲∶乙∶丙=100∶25~15∶130,可依据当时的气温做适当调整,使之有良好的施工性能。

最终验收检查,涂层表面应无漏涂、流挂、起皱、凹陷、裂纹、剥落、分层、龟裂,涂膜应比较光滑平整。按GB/T 13452.2 使用涂膜测厚仪进行涂膜厚度检查。涂层系统每10 m2检测一次(或每个设备单元测量一次)。每次取10 个以上的测点,对复杂表面应增加测点数量,要求85%以上的测点的厚度达到或超过规定的涂膜厚度,余下的不到15%的测点的涂膜厚度应不低于规定涂膜总厚度的85%。附着力测试以每1000 m2检测一次。采用拉开法,附着力应大于3.0 MPa。

2.2.2 管道内壁重防腐涂层施工的效果

重防腐管道的涂层简单牢固、耐腐蚀、现场施工方便,但同时存在涂层厚度值大、附着力要求高、涂刷环境要求严格等缺点,是施工过程中施工质量控制的重点。

2.3 阴极保护

管道的防腐不仅仅是靠重防腐涂层,还有阴极保护系统。阴极保护技术是一种电化学保护技术,通过把电子提供给被保护金属的方法,使得金属腐蚀反应发生的电子迁移得到抑制,从而避免或减弱腐蚀的发生。重要厂用水系统管道选用的就是外加电流阴极保护系统(输出电流大,有效保护范围广,适用于被保护面积大的长距离、大口径管道),主要由恒电位仪、辅助阳极、参比电极等部件组成。其基本工作原理是通过恒电位仪提供直流电流,电源正极接辅助阳极,负极接于管道上,通过海水形成回路。通电后,钢质管道发生阴极极化,并极化到一定的电位水平,而得到有效的保护。该系统通过参比电极监控,配合管道的内防腐工艺,使得整个管路系统一直处于保护状态,从而免受海水腐蚀。

1)恒电位仪:作为直流自动控制电源,向管道提供保护电流。它可以连续监测被保护物体的阴极保护状态,并随时调整输出电流的大小,使被保护管道总处于最佳保护状态;

2)辅助阳极:是通过法兰焊接在管道壁,阳极电缆汇总接入接线盒,然后通过阳极电缆与恒电位仪的正极相连,保护电流从辅助阳极进入,经海水介质流向管道,从而使管道阳极得到保护;

3)参比电极:是一种电位恒定的基准电极,用来系统电位的控制和检测。恒电位仪根据参比电极的信号大小,自动或手动调节管道的保护电流的输出,使管道始终控制在最佳保护电位的范围内。每个系列6套,A、B列共计12套。

3 施工过程中出现的质量问题描述与改进

重要厂用水系统管道安装过程中,由于施工人员经验欠缺、技术能力薄弱、重防腐油漆厚度大,施工方式是刮涂、粗糙度不同于一般管道的中粗糙度要求、喷砂操作困难、跨专业施工等因素,管道内防腐方面发生了较多质量问题,致使重要厂用水系统安装施工进度缓慢,制约了系统移交、调试等一系列工作。下面以重要厂用水系统具体的管道内防腐方面出现的质量问题及不合理处举例说明。

3.1 接地块焊接处管道内壁油漆损坏

3.1.1 问题描述

阴极保护系统接地分为管法兰处的连接即跨接接地、参比电极接地即测量接地和恒电位仪在管道上面取的接地点阴极接地。管道安装过程中发现接地块焊接处管道内壁油漆涂层被损坏。

3.1.2 原因分析

接地块的安装时间与管道内壁防腐时间存在逻辑上的错误,管道内防腐完成后进行接地块焊接,油漆受热后损坏。

3.1.3 改进措施

建议后续在编制相应的工作程序、施工方案时明确要求,待重防腐管道接地块焊接完成后,再做内壁重防腐涂层,并检查确认。在施工前的图纸会审时,提前罗列出各个专业的施工顺序,才能避免在施工中的返工,从而降低安装成本。

3.2 辅助阳极、参比电极安装位置油漆破损

3.2.1 问题描述

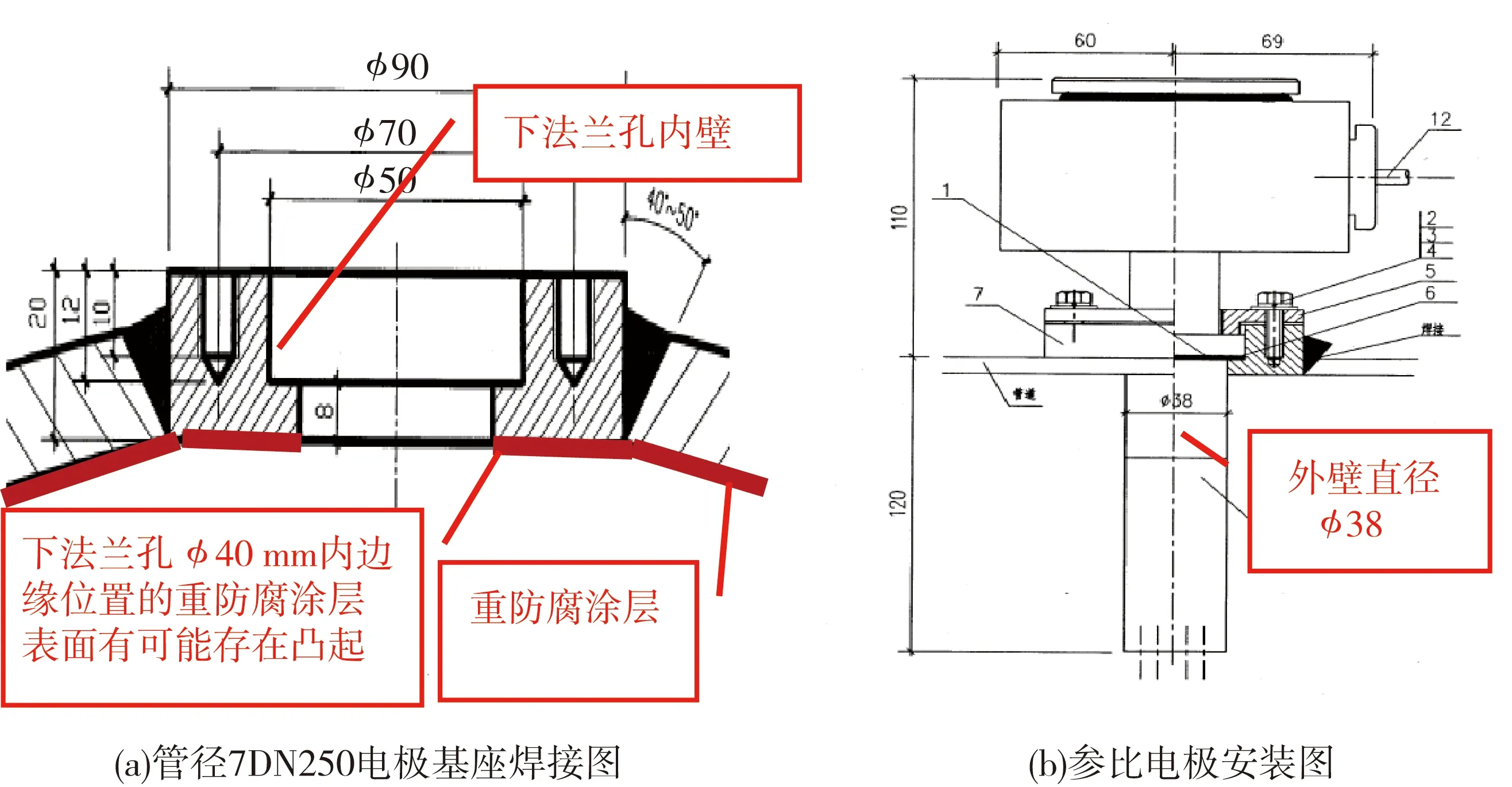

重要厂用水管道安装后进行管内清洁度检查时发现,电极基座下法兰孔(孔径φ40 mm)内壁为金属表面(图纸未要求重防腐),与阴极保护套管外壁之间存在1 mm间隙,套管根部存在油漆破损现象。

3.2.2 原因分析

管道内壁防腐施工一般都是在场外预制的,存在预留孔洞边缘油漆涂刷不规则的情况,运输到现场后再进行辅助阳极和参比电极安装,插入辅助阳极或者参比电极套管时容易蹭掉油漆涂层。其次,电极基座下法兰孔(孔径φ40 mm)内壁为金属表面,与阴极保护套管外壁之间存在1 mm间隙,在海水环境中,电极基座下法兰孔内边缘处锈蚀,经海水不断冲刷,导致该处油漆破损。

3.2.3 改进措施

辅助阳极和参比电极的安装图纸(见图1)中,需设计单位明确电极基座下法兰孔(孔径φ40 mm)内壁与阴极保护套管外壁之间间隙的处理方式(要求下法兰孔内壁在焊接完成后做防腐处理),防止海水渗透在间隙内,造成电极基座下法兰孔内边缘处锈蚀。后续机组重要厂用水系统管道安装过程中,辅助阳极和参比电极安装前,对电极下法兰孔检查其内壁的防腐情况,确认合格后再进行安装,确保套管根部油漆涂层的完整性。合理可行的施工依据加上施工过程中严格的质量控制措施,可以避免一些隐蔽部位的施工质量。

图1 辅助阳极、参比电极安装图Fig.1 Installation ofthe auxiliary anode and reference electrode

3.3 管道内壁涂层在45°弯头处出现大面积脱落

3.3.1 问题描述

重要厂用水系统管道安装完成后,调试部在重要厂用水系统B列进行试验过程中发现油漆碎片,经确认是重要厂用水管道的两个45°弯头处油漆涂层大面积脱落所致。后续检查发现弯头处油漆整圈剥落,剥落总面积约为1.15 m2。

3.3.2 原因分析

弯头处,施工存在一定难度,表面处理不彻底,重防腐涂层的附着面受力不均匀。预制厂的施工人员对重要厂用水系统管道重防腐的第一道底漆涂装质量无法保证,具体检查工作不到位,内壁重防腐涂层附着力不足。在水流不断冲击的情况下,造成油漆剥落。

3.3.3 改进措施

对于弯头处的重防腐施工,存在一定的施工难度。后续进行防腐工作涂装时,施工人员、质保人员要严格按照程序、方案要求(基材表面处理的清洁度、粗糙度;环境温度、湿度;第一道底漆的涂刷时间要求等)执行。建议对类似于弯头这种特殊部位内防腐工序监理工程师必须选点见证,确保防腐质量。

3.4 参比电极损坏导致内防腐涂层破坏

3.4.1 问题描述

岭澳核电厂二期L3重要厂用水系统A、B列检修期间发现重要厂用水管道多数辅助阳极附近出现内防腐涂层鼓泡脱落现象,同时涂层破损部位,辅助阳极根部及参比电极周围均产生大量的白色结晶物。

3.4.2 原因分析

参比电极电位发生漂移,阴极保护系统为达到预置的电位而电流增大,持续的过保护电流输出导致阴极保护系统失效,参比电极、辅助阳极附近防腐涂层鼓泡、脱落,造成Ca+、Mg+在阴极表面裸露点大量集中沉积。

3.4.3 改进措施

参比电极电位漂移可能与海水中氯化物含量不稳定有关,根据岭澳核电厂检修经验,将所有的银/氯化银参比电极更换为高纯锌参比电极后,系统运行稳定。从根本上解决管道内壁防腐涂层鼓泡脱落的质量问题。参考阴极保护系统手册的内容,参比电极的材质决定它的工作性能,高纯锌参比电极是金属棒体,它的性能参数相比氯化银(化合物)的参比电极都比较稳定,海水成分复杂多变,选择符合要求的材料,对促进系统运行的稳定可靠性,有着十分关键的作用。所以建议重要厂用水系统采用高纯锌的参比电极。

4 结论

以上是某核电厂3号、4号机组重要厂用水系统碳钢管道内防腐采取的工艺方法介绍以及对施工过程中出现问题的质量控制措施、重难点分析。重要厂用水系统管道内防腐出现上述质量问题的主要原因表现在,重防腐涂层厚度大、管道内表面处理要求较高、喷砂操作有难度、刮涂过程涂层厚度易出现不均匀状况、施工空间受限等方面。为提升该系统管道的内防腐质量,需从人、机、料、法、环等多方面进行分析,针对事前、事中、事后制定相应的措施进行全面的质量控制。特殊工序采取特别的控制措施,通过难点培训、经验反馈、班前会交底等途径进行施工质量预控。另一方面需采取必要的管理手段,督促施工单位建立健全质量管理体系,加强各个工序间的巡检见证,充分发挥各级质量管理人员的检查作用。针对碳钢管重防腐施工过程中出现的质量问题,以及借鉴岭澳核电检修时发现的问题,总结出了相应较好的施工工艺流程和合理化建议。根据相关施工方案、技术规格书,科学严谨的质控方法,最终有效地提高了重要厂用水系统管道安装质量。同时,为后续机组该系统管道内防腐的施工提供了良好的经验和方法。结合现阶段各个核电管道防腐施方面工出现的质量问题,认为接下来应在人因分析、环境不确定因素、技术资料完整性等方面开展进一步的研究工作。