“华龙一号”控制棒驱动机构密封壳制造过程质量控制

刘九龙

(中原运维海外工程有限公司,上海 200233)

控制棒驱动机构是反应堆控制和保护系统的伺服机构,它安装在反应堆压力容器顶盖上,能够按照指令带动控制棒组件在堆芯内上下运动、保持控制棒组件在指令高度、断电释放控制棒组件并使其在重力的作用下快速插入堆芯,为完成反应堆的启动、调节功率、保持功率、正常停堆和事故停堆等功能。其中密封壳是反应堆一回路系统压力边界组成部分。密封壳是安全1级部件,抗震1I类部件,RCC-M 1级部件。

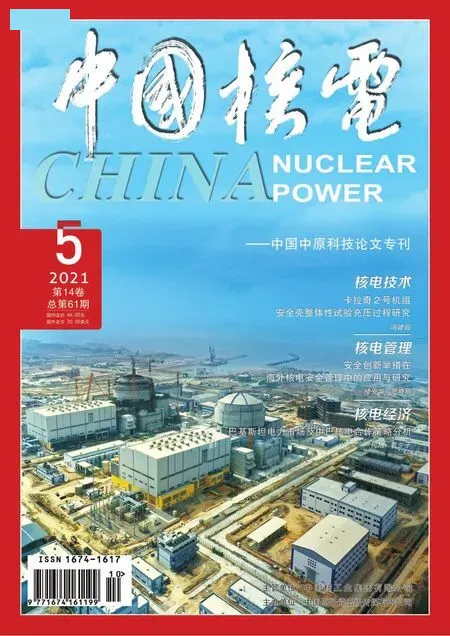

“华龙一号”采用ML-B型控制棒驱动机构,是一种竖直方向步进的磁力提升器。如图1所示,它由驱动杆组件、钩爪组件、密封壳、线圈组件、棒位探测器组件及隔热套组件组成。

图1 一体化密封壳与二代加型密封壳对比Fig.1 Difference between the latch housing of Gen 2+ and HPR1000 NPP

1 “华龙一号”控制棒驱动机构密封壳特点

1.1 主要技术要求

“华龙一号”ML-B型控制棒驱动机构密封壳由密封壳上段及贯穿件焊接而成。密封壳上段材料为00Cr18Ni10N奥氏体不锈钢锻件,等同于RCC-M M3301中规定的Z2CN19-10(控氮)材料。贯穿件材料为因科镍-690镍基合金锻棒,等同于RCC-M M4102中规定的NC30Fe镍-铬-铁合金棒材。焊接填充材料采用ERNiCrFe-7Aφ1.2 mm镍基合金焊丝。

“华龙一号”ML-B型控制棒驱动机构共有密封壳61件,12种规格,最长2568 mm,最短2021.5 mm。外径最大处203 mm,台阶式内孔贯穿整个密封壳。形位尺寸公差窄,内外圆部分同轴度要求0.02 mm,垂直度0.03 mm,有多档台阶深孔。其中贯穿件段外圆尺寸需与压力容器顶盖组件上的开孔尺寸配做,配做公差0.02 mm。

1.2 与二代加堆型控制棒驱动机构密封壳区别

相比于以往二代加堆型控制棒驱动机构密封壳,“华龙一号”控制棒驱动机构采用了一体化密封壳,取消了下部Ω焊接结构,减少了冷却剂泄漏的风险。

一体化结构的密封壳由奥氏体不锈钢段的密封壳上段与镍基合金的贯穿件焊接组成,合格的原材料、异种合金对接焊及密封壳的机加工成为“华龙一号”首台控制棒驱动机构密封壳制造成功的关键。

2 “华龙一号”密封壳制造过程质量影响因素及质量控制要点

2.1 密封壳制造流程

密封壳由密封壳上段及贯穿件焊接组成,焊接完成后需进行无损检验、精加工及水压试验,其中贯穿件段需与压力容器顶盖管座孔配做。

2.2 原材料质量影响因素及控制要点

2.2.1 密封壳上段、贯穿件及焊材原材料

密封壳上段材料为00Cr18Ni10N奥氏体不锈钢锻件,贯穿件材料为因科镍-690镍基合金锻棒,焊接填充材料采用ERNiCrFe-7Aφ1.2 mm镍基合金焊丝。密封壳上段及贯穿件原材料均为真空冶炼电极棒+电渣重熔钢锭+锻造方法制造。

电渣重熔钢锭具有成分偏析小、钢水纯净度高,钢锭致密度高等优点。密封壳上段材料锻件加工后的Ω环部分液体渗透检测不允许任何缺陷显示,因此对钢水纯净度及晶粒度要求较高,晶粒度要求大于5级,非金属夹杂物ABCD类粗系≤0.5,细系≤1.0。贯穿件镍基合金锻件容易产生高熔点、高密度的金属夹杂物及偏析,夹杂物的存在容易导致裂纹的产生和扩展。镍基合金材料粘度大,流动性差,导热性差,锻造过程中由于大表面摩擦,和显著的不均匀的内部应力和大的温度差容易产生裂纹。

2.2.2 影响密封壳原材料质量的因素

冶炼、锻造、热处理、理化试验操作人员在原材料制造、加工、试验过程中的个人专业技能和工作态度直接影响着原材料的最终质量。炼钢炉、锻造设备、热处理炉、加工设备、理化试验设备的运行稳定以及运行功能都会直接影响原材料的质量。电极棒原材料及冶炼过程中添加的各种元素材料直接影响钢锭的化学成分,产品的最终化学成分是由电极棒及钢锭的冶炼过程来保证。加工过程中用到的润滑、冷却等直接与原材料接触的介质中的卤素离子也会污染不锈钢。合格的炼钢工艺、锻造工艺、热处理工艺对锻件质量的合格至关重要。试样的正确取样是保证理化检验能准确反馈锻件质量的前提条件。

2.2.3 密封壳原材料质量监督控制要点

1)在监造检查时,应检查冶炼、锻造、热处理、理化试验操作人员的资格证书,确保操作人员的个人专业技能满足要求。检查炼钢炉、锻造设备、热处理炉、加工设备、理化试验设备的维护保养记录,检查计量仪表的标定记录,确保设备运行稳定、仪表显示准确。

2)其次,应检查产品制造过程中产生的各项报告。在检查各项成品化学成分报告、理化试验报告、无损检测报告满足技术条件以外,还应重点关注以下报告:①电极棒的化学成分报告,通过电极棒化学成分报告与浇包及成品化学成分之间的差异,碳锰硅等元素的烧损值来判断报告的合理性;②加工中与锻件直接接触的切屑液及冷却液报告,避免卤素元素污染锻件;③钢锭的冶炼记录、锻造比报告中的过程参数记录,检查与冶炼、锻造工艺的一致性。其中锻造比反应了锻件的变形量,终锻温度决定了锻件内部晶粒度,应检查锻造比大于3,终锻温度应大于850 ℃;④固溶热处理报告,检查密封壳上段固溶热处理保温温度控制在1050~1100 ℃,贯穿件固溶热处理保温温度控制在1000~1100 ℃,保温时间大于1.5 h,水冷转移时间小于5 min。

3)检查各项制造相关文件的有效性。检查质量计划的批准函,检查各类热冷工艺、无损检测规程、理化试验大纲的审批。在监造时应特别重点关注取样图,检查与技术条件的一致性,在取样见证时应重点关注试样的取样位置及取样方向并做好标记记录,在理化试验见证时应仔细核对试样编号。

4)检查各制造环节环境情况。其中固溶热处理冷却水采用地下循环冷却水,水温不大于20 ℃,理化试验室环境温度应控制在18~28 ℃,湿度控制在30%~70%,液体渗透检测环境温度不低于10 ℃。

2.3 密封壳焊接过程质量控制重点

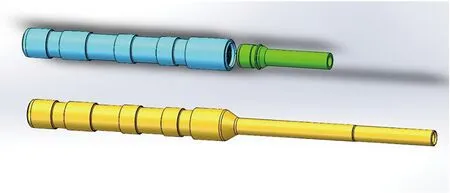

2.3.1 密封壳异种金属对接焊技术要求

密封壳异种金属对接焊技术要求如图2所示。

图2 密封壳对接焊Fig.2 Butt welding of the latch housing

密封壳对接焊采用手工钨级氩弧焊打底,自动钨级氩弧焊满焊。层间温度≤120 ℃(设计院要求不大于225°),焊后需要进行稳定化热处理,400 ℃±10 ℃,保温时间10 h。 主要焊接参数如表1所示。

表1 密封壳异种金属对接焊主要参数Table 1 Welding parameters of the latch housing

2.3.2 密封壳异种金属对接焊的难点

密封壳上段与贯穿材料熔点不同,00Cr18Ni10N熔点约为1200~1300 ℃,因科镍-690熔点约为1343~1377 ℃,熔点低的密封壳上段材料容易渗入过热区的晶界,使焊接接头质量难以保证。两种材料线膨胀系数不一致,熔池结晶时会产生较大的焊接应力,容易导致焊缝及热影响区产生缺陷。两种材料的比热容不一样,会使焊缝金属的结晶条件变坏,晶粒严重粗化。两种材料的电磁性不同,会影响焊接电弧的稳定性。密封壳异种合金焊接的批量化生产尤为困难,面临层间温度控制不易、粉尘飞溅保护、焊接变形、周转时间长、层间无损检查频繁需要零件多次装运和装夹等难点。

2.3.3 “华龙一号”密封壳对接焊的改进

“华龙一号”首台控制棒驱动机构密封壳异种合金焊接难点,采用了一种新开发的焊接、无损检测、转运一体整体式布局的专用自动焊机(见图3)。

图3 “华龙一号”密封壳对接焊专机Fig.3 The butt welding machine for the latch housing of HPR1000

该专用自动焊机,可实现龙门架、动柱多工位交替使用,每个工位可单独进行焊接、打磨等工作。工件内部可通循环冷却去离子水,以便控制层间温度。采用浮动的支撑结构,防止长轴零件焊接热变形对质量产生影响。该焊机拥有弧长跟踪功能,可根据待焊表面的高低自动调整焊弧的高度,特别有利于多层焊缝的质量控制,极大的有利于焊接质量的稳定。在焊接时向密封壳内孔注入温控循环水,有利于层间温度控制,极大缩短层间温度自然空冷时间,提高焊接效率的同时也改善了焊缝及热影响区的组织晶粒度。自动焊过程中,冷却水温度控制在40°~70°。该焊机对焊缝处有防尘保护罩,减少了焊缝打磨粉尘飞溅。该焊机采用密封壳端固定,贯穿件端浮动滚轮的支撑,避免了因焊接变形导致大小端不同心从而影响焊接质量的风险。

2.3.4 密封壳对接焊过程质量控制要点

(1)密封壳对接焊质量影响因素

持证焊工及辅助工的个人专业技能、焊接设备的运行稳定以及运行功能、焊接材料和母材本身的质量、焊接工艺评定及焊接工艺、焊前清洁度、焊接过程中防尘、施焊环境温度湿度等都对焊缝的质量有影响。

(2)密封壳对接焊过程质量控制要点

在焊接前,仔细检查密封壳上段及贯穿件坡口尺寸并确保焊前无损检验合格。检查操作人员相应证书,检查焊工相应的资格证书在有效期内并检查连续施焊记录。检查操作人员定期培训记录,确保操作人员可以依照焊接要求严格执行。检查焊机及辅助设备运行稳定状态,检查设备保养记录,检查需要计量标定的电流电压表、气瓶流量表、测温仪等标定记录,确保设备合格有效。检查领用原材料密封壳及贯穿件是否匹配,检查标识一致性并核查焊材炉批号。

装焊时检查密封壳上段与贯穿件之间间隙及同心度是否合格。在焊接过程中,仔细核查各项焊接参数与焊接工艺的一致性。检查焊接过程中环境温湿度及层间温度,核查滚轮架上无异物,检查环境中粉尘污染情况。严格控制层间温度及各项焊接参数,防止热输入过大。

焊接完成后重点监督焊后各项无损检测。另外需额外关注焊缝咬边情况及焊缝高度是否高出母材表面。

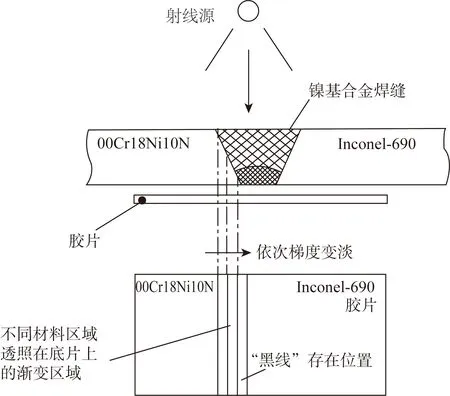

2.3.5 密封壳焊接射线检查“黑线”显示

首台“华龙一号”控制棒驱动机构密封壳对接焊缝在加工后的最终射线检查时发现,在00Cr18Ni10N侧熔合区的胶片上存在一条较为明显的黑度较大的显示,此显示连续分布在整个焊缝中。在UT超声波及焊后射线检测时未发现该现象。射线底片上影像从00Cr18Ni10N侧至焊缝依次变亮,从底片上观察发现变化呈现梯度变化。“黑线”距离焊缝背面约2.5 mm,宽度约0.2~0.4 mm(见图4)。

图4 密封壳对接焊缝射线检验“黑线”示意图Fig.4 Schematic ofthe “black line” for the X-ray inspection of the butt weld of the latch housing

经过1∶1焊缝模拟件试验验证,该“黑线”显示位于手工焊与自动焊相结合的位置。各项理化性能试验均合格,室温拉伸、弯曲试验、冲击试验、金相检验、硬度检验均合格,证明该“黑线”显示不是缺陷。经设计院与厂家分析,“黑线”是由于手工焊打底和自动焊盖面造成异种金属的不同稀释和晶粒度在射线底片上的显影。同时通过在模拟件上选择尺寸为0.2 mm的刻槽,该刻槽小于底片上像质计灵敏度极限(0.25 mm)。通过RT检测发现,底片上清晰可见人工刻槽缺陷,排除了该“黑线”显示的存在影响缺陷判断的可能。经设计院及第三方无损专家审查,认可该结论。

2.4 密封壳机加工质量控制重点

2.4.1 密封壳加工难点

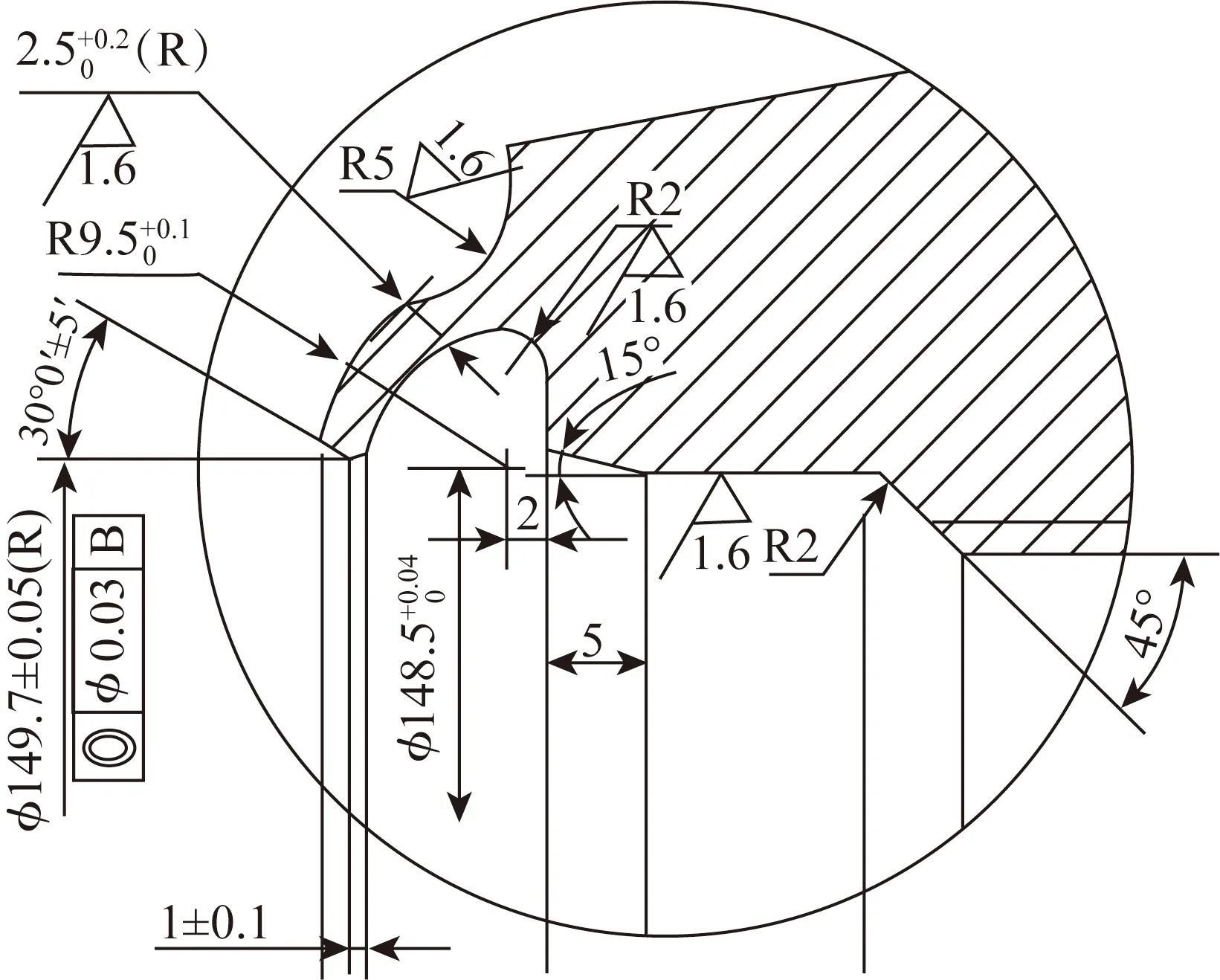

1)密封壳形位尺寸公差窄,内外圆部分同轴度要求仅0.02 mm,垂直度0.03 mm,深孔尺寸公差仅0.06 mm,多段台阶深孔加工难度大,如图5所示。

图5 密封壳Ω环尺寸图Fig.5 The Ω ring size of the latch housing

2)密封壳Ω环异形结构及较高的形位尺寸公差导致加工难度大,一旦加工错误,补救措施较少,容易产生报废情况。Ω形结构加工后尺寸测量较难,较依赖数控程序及机床本身精度。

3)密封壳贯穿件段外圆尺寸需与压力容器顶盖组件上的开孔尺寸配做,配做公差仅0.02 mm。

2.4.2 密封壳加工质量控制要点

1)在加工内外圆同轴度要求较高的尺寸时,因外圆加工较内孔加工容易,采用内孔为基准,在外圆最终精加工前,将工件以内孔为基准找正后采用三抓内卡盘夹紧在数控机床上,采取小吃刀量慢进给方式,每加工一刀就复测一遍尺寸,直至尺寸合格。对于同侧同轴度要求尺寸,采用最终精加工一刀落的方式保证同轴度。对于有垂直度的端面,以内外圆为基准,找正夹紧后加工端面。对于采用同一基准的尺寸,一次装夹,一起加工。同时做好刀具对刀工作,检查车间刀具对刀记录,检查刀具使用时间,避免刀具过度使用。在对刀校准间隙期间加工,导致尺寸超差。

2)中部Ω环的加工。在制造产品前,用Ω焊接见证件试验件在产品密封壳加工机床上模拟Ω环的加工,加工后在三坐标检验仪上测量精确尺寸,以验证数控程序的正确性。数控主程序一旦确定,不再更改。Ω环加工完成后采用测量卡板透光检验Ω形状,采用专用测厚量具测量Ω环厚度,每完成一件测量一件,合格后再下机床。

3)在配做贯穿件与压力容器顶盖配合段尺寸时,放置多段中心滚轮架,以保证配车段与密封壳其余外圆尺寸的同心度,减小转动时因自重产生的挠曲。装夹产品时用薄片不锈钢软包覆产品,同时在配车贯穿件段刀具前放置挡屑板,避免切屑划伤密封壳其他最终加工表面。

3 结论

本文从“华龙一号”控制棒驱动机构密封壳制造过程中的原材料、焊接、机加工三个方面入手,通过分析密封壳制造过程中影响原材料、焊接、加工的质量因素及难点,针对性地提出了在监督检查制造过程的质量控制要点。

在原材监造及报告审查中,除检查各项产品报告及工艺、质保文件以外,还应重点检查电极棒化学成分、切屑液、锻造比、热处理等报告。在密封壳异种金属焊接采用改进的焊接设备基础上,从焊前、焊中、焊后三方面提出了焊接过程质量控制的要点。在机加工过程中,通过合理装夹、选取合适基准面、采用专用量具等方式,确保加工尺寸合格。