“华龙一号”控制棒驱动机构中部Ω焊缝焊接质量优化处理分析

戴文勤

(中国中原对外工程有限公司,北京 100044)

“华龙一号”堆型控制棒驱动机构中部Ω焊缝焊接机于2016年通过了鉴定试验,进入了产品的制造和使用阶段。在调试阶段中曾经出现的部分焊缝存在氧化、焊道宽度突变及焊道背面局部未熔合等问题。针对上述问题,本文从多角度进行了分析并提出了处理方案,有效地提高了Ω焊缝焊接质量。

本文主要从焊接工艺方面入手,列举部分优化焊接的方案,讨论焊接保护气体,填充环、气罩的设计方案以及压轮形式对Ω焊缝实际焊接质量的影响。

1 控制棒驱动机构中部Ω焊缝介绍

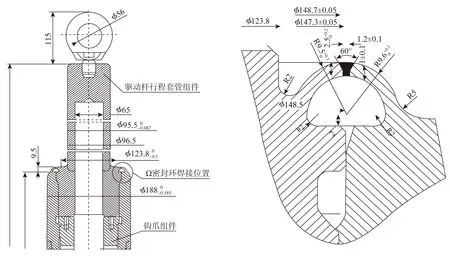

控制棒驱动机构是核电厂反应堆控制系统和安全保护系统的一种伺服机构。中部Ω焊缝即连接行程套管及密封壳的密封性非承压焊缝。由于其焊缝坡口的形式类似于Ω字母外形,故被称为Ω焊缝。中部Ω焊缝的强度直接影响到控制棒驱动机构整体腔内水压及控制棒的动作,其性能的好坏将直接影响核电厂的正常运行和安全[1-3]。Ω焊缝形貌如图1所示。

图1 控制棒驱动机构中部Ω焊缝形貌Fig.1 The shape of the Ω weld in the middle part of the CRDM

2 焊接设备及焊接件介绍

2.1 Ω焊缝焊接机简介

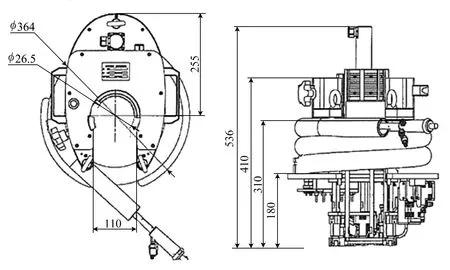

中部Ω密封焊缝焊接机是用于焊接驱动杆行程套管组件与密封壳组件之间的Ω型密封焊缝,对保证控制棒驱动机构可靠工作具有极为重要的作用。该机头重量轻,操作方便,采用填充环自熔TIG焊,适用于核电厂控制棒驱动机构现场安装阶段,焊接机外形如图2所示。

图2 焊接机外形图Fig.2 The shape of the welding machine

焊接机主要结构有:旋转系统、气动夹钳装置、传动系统、摄像头监控组件。

焊接机工作环境应满足:

1)环境温度:≤45 ℃;

2)环境湿度:≤90 ℃;

3)辐照水平:≤2 mSv/h。

2.2 Ω焊缝填充环及模拟环简介

控制棒驱动机构的密封壳组件为反应堆一回路压力边界,属于核安全一级部件,工作空间可达性差并具有放射性等。这些都对Ω密封焊缝提出了许多特殊的要求,所以焊接工艺设计以填充环作为焊接填充材料[4]。

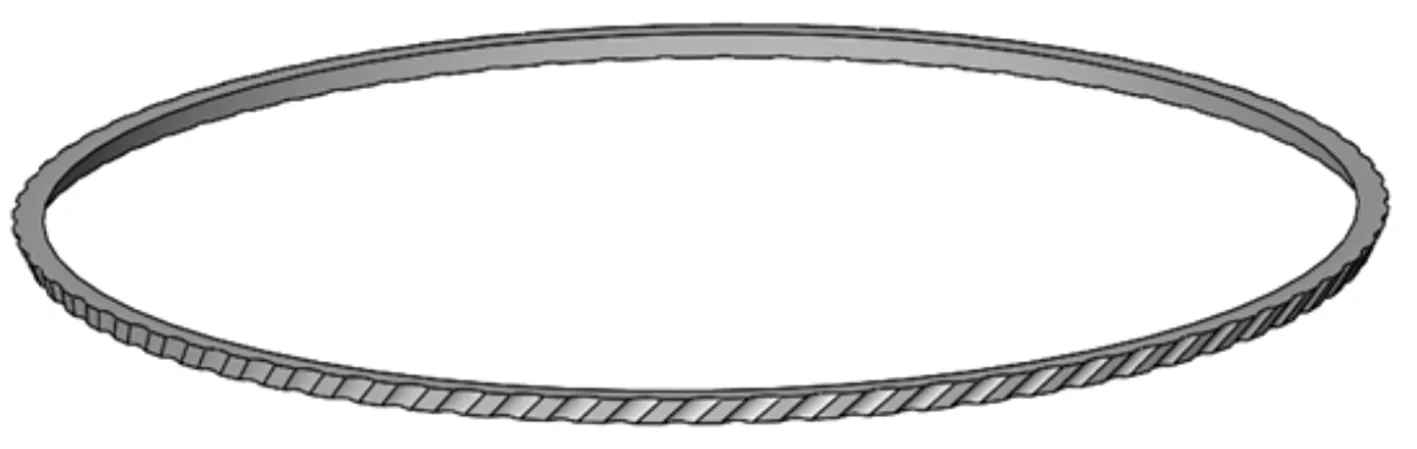

2.2.1 Ω焊缝填充环

Ω焊缝填充环即为驱动机构行程套管及密封壳装配后所形成的Ω型焊缝坡口焊接用填充金属,类似于环形焊丝预埋,填充环材料与密封壳和行程套管材质保持一致,选用00Cr18Ni10N。由于安装尺寸要求极为精确,故Ω填充环的尺寸精度要求也非常高[5-6]。为保证填充金属满足技术规格书要求,经过计算金属填充量,将Ω焊缝填充环设计厚度为2.8 mm,宽度为3 mm(M级自由公差)的金属环。考虑到Ω焊缝特殊结构,无法从行程套管及密封壳对Ω焊缝背面充氩气保护,为保证焊缝接头成形及焊接质量,在填充环外侧设计均匀分布的斜槽,焊前预先沿着Ω坡口一周通过填充环斜槽向Ω腔内充氩气背保,外形如图3所示。

清华大学图书馆微电影获奖是一个里程碑意义的事件,在国内图书馆界掀起了微电影创作与营销的热潮,微电影数量迅速增加、题材也不断丰富。之后,北京大学图书馆推出的微电影《天堂图书馆》以及上海交通大学图书馆推出的微电影因为其充实的内容成为其中的佼佼者。北大图书馆的微电影是为纪念北大图书馆建馆110周年而策划,富含文化底蕴,朱强馆长也亲情出演,讲述了祖孙两代人与北大图书馆的不解情缘,温暖了万千观众,并获得全国大学生微电影创作大赛最美奖。上海交通大学图书馆的微电影是与校相声社团合作的,笑果十足,包袱不断,让人在欢笑中记住了与图书馆相关的知识。

图3 Ω焊缝填充环外形三维图Fig.3 The 3D shape of the Ω weld filler ring

2.2.2 Ω焊缝模拟环

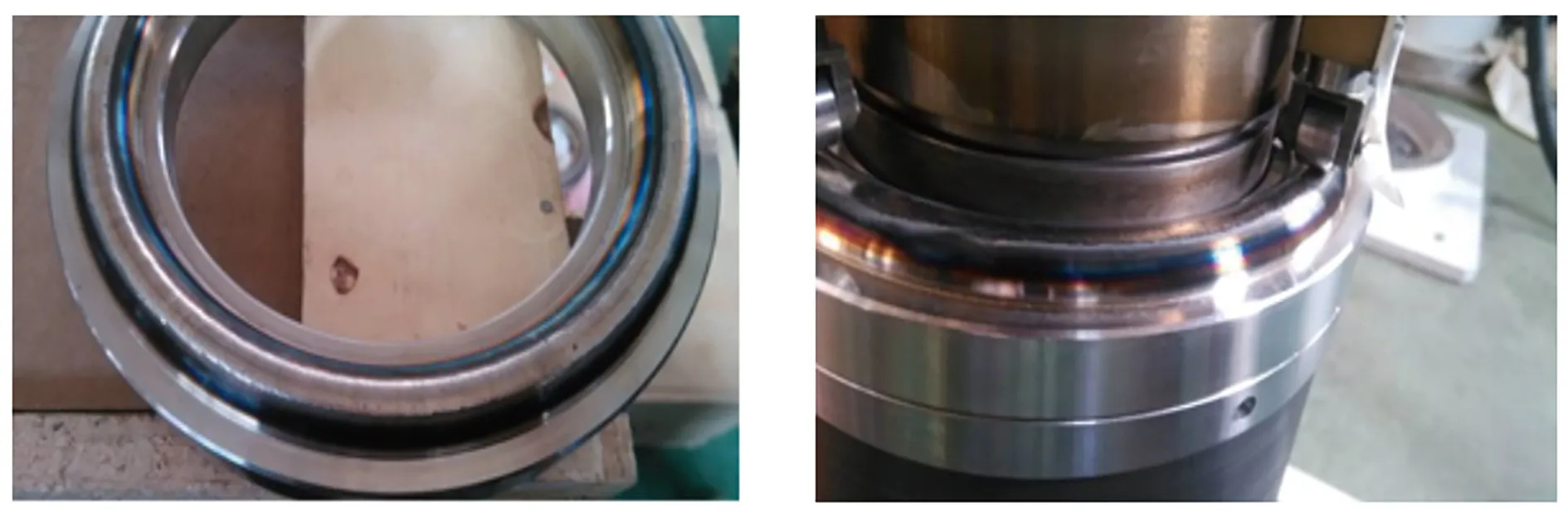

Ω焊缝模拟环由内环及外环组成,外环模拟的是密封壳Ω焊缝坡口结构形状,内环模拟的是行程套管Ω焊缝坡口结构形状,如图4所示。

(a)Ω焊缝模拟环装配图 (b)Ω焊缝模拟环实物图图4 填充环装配及外形Fig.4 Assembly and shape of the filling ring

其设计目的是为了模拟实际密封壳和行程套管装配后行程的Ω型焊缝坡口,用于电厂现场安装公司在正式焊接前进行焊接工艺评定、参数调整及试验,模拟环可多次使用。为保证焊接工艺评定及参数选取符合实际要求,模拟环(内环及外环尺寸)材质也保持与控制棒驱动机构密封壳一致,尽量选择同炉批,材质为00Cr18Ni10N。

3 焊缝质量影响因素分析及优化方案

根据国内同类型电厂项目现场反馈资料分析可知。在实际焊接过程中,影响焊接质量最大的因素是气体保护及焊前装配,在了解现场焊接问题及厂内调试问题后,本文对焊缝质量影响较大的因素设计的合理性进行了分析。焊接机的电流电压为工艺应用参数,而非焊机本身固有参数,电流电压的合理数值需由安装公司进行确定。从而对于焊接机本身焊接气体保护是否满足需求以及焊缝焊丝装填方法是否合理,就成为了影响Ω焊缝质量的最大变量。本文从保护气体的纯度及气罩形式对气体保护工艺等方面进行了优化。

3.1 保护气体

众所周知,在焊接过程中,气体保护的焊缝质量会远高于无气体保护的焊缝质量。具体保护气体会从以下几个方面提高焊缝的质量:1)隔绝空气及减少氧化;2)提高焊丝熔敷率。

高纯度的氩气是一种比较理想的保护气体,比空气密度大25%,在平焊时有利于对焊接电弧进行保护,降低了保护气体的消耗。氩气是一种化学性质非常不活泼的惰性气体,即使在高温下也不和金属发生化学反应,避免了合金元素氧化烧损及由此带来的一系列问题。氩气也不溶于液态的金属,因而不会引起气孔。氩是一种单原子气体,以原子状态存在,在高温下没有分子分解或原子吸热的现象。氩气的比热容和热传导能力小,即本身吸收量小,向外传热也少,电弧中的热量不易散失,使焊接电弧燃烧稳定,热量集中,有利于焊接的进行。

原焊接工艺中选择纯度为99.99%的氩气进行气保护,焊接结果基本满足规格书要求。焊缝表面基本呈现银白色状,但国内其他电厂项目现场焊接试验中出现了局部氧化和焊缝宽度突变,如图5所示。

图5 国内其他项目现场99.99%氩气保护焊接结果Fig.5 The welding under the 99.99% Ar gas protection in other project

不同纯度的氩气保护效果也不同。由于工业使用的氩气中存有一定量的杂质气体,如Cl、Br、I这些卤族元素和O2、CO2等,详细成分对比如表1所示。

表1 纯氩气与高纯氩气成分对比表Table 1 Composition between pure argon and high pure argon

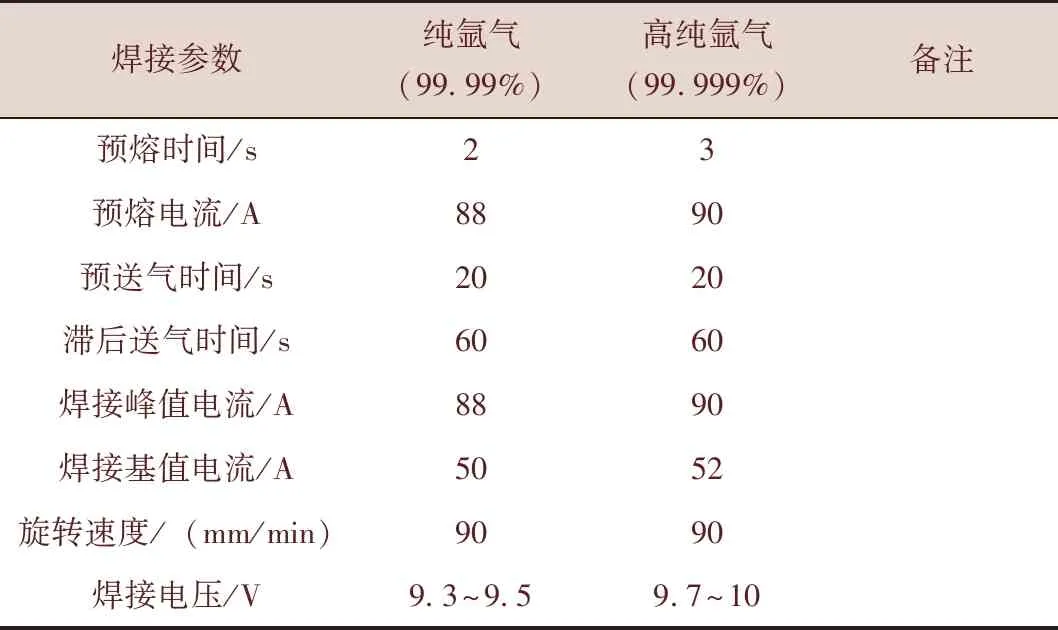

经过多次尝试,本文最终将对保护气体纯度的选择从99.99%提升到了99.999%超高纯度的氩气。为了研究氩气纯度变化对焊缝的影响,本文选择控制其余焊接参数,保证现场所用Ω焊缝焊接参数与厂内调试过程焊接参数基本一致。现场焊接工艺参数及厂内调试参数如表2所示。

表2 焊接参数对照表Table 2 Comparison of welding parameters

通过图6中(a)和(b)对比可以明显发现,采用99.999%纯度氩气保护的焊缝表面及背部成形远优于采用原99.99%纯度氩气保护的焊缝。采用99.99%纯度氩气保护的焊缝表面成形局部会偶尔出现如图6(a)所示的焊道突变,宽度不均匀,焊缝存在局部发蓝被氧化的现象。而采用99.999%纯度氩气保护的焊缝表面成形平整光滑,焊道表面基本保持银白色,部分呈金色。

(a)99.99%氩气焊接结果 (b)99.999%氩气焊接结果图6 不同氩气浓度焊接结果示意图Fig.6 The schematic of welding results with different argon concentrations

3.2 气罩保护

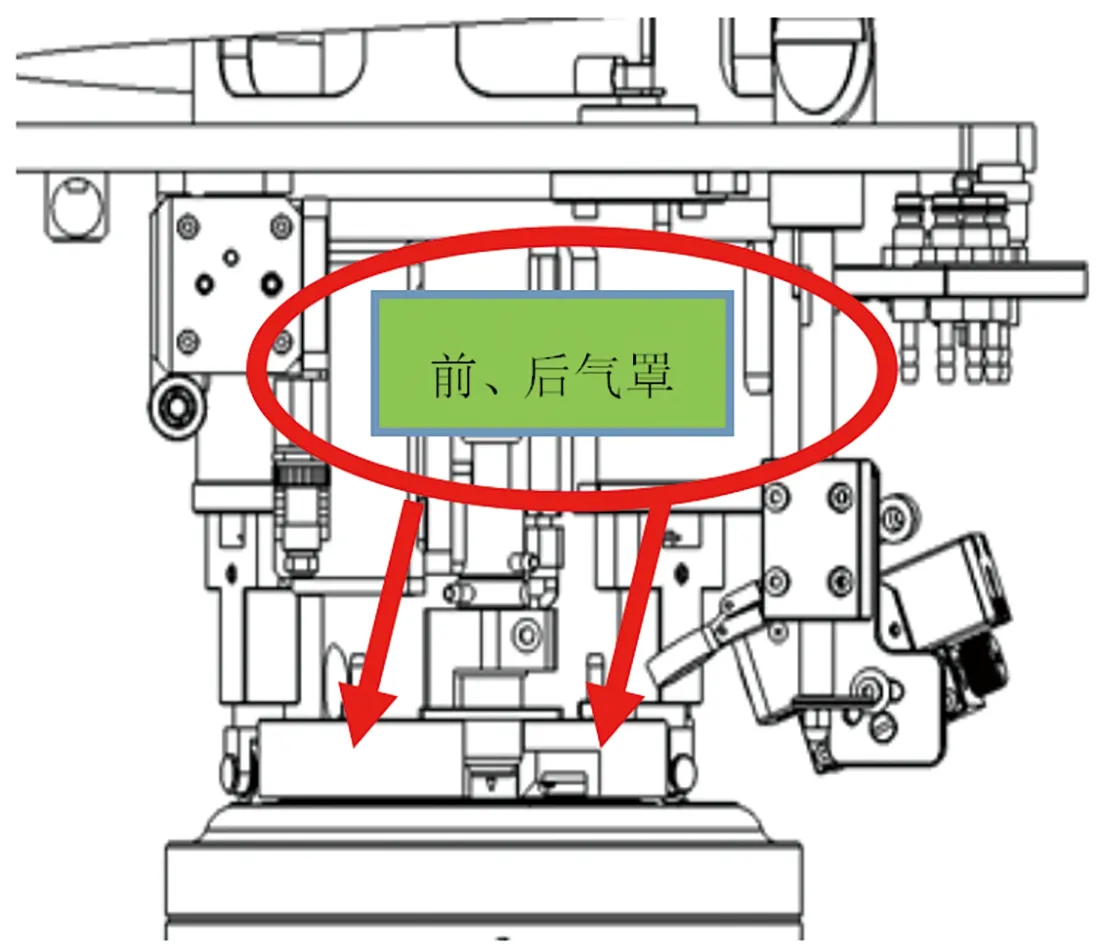

不同于前期项目设计的Ω焊缝焊接机单独气罩,此次K2/K3项目中部Ω焊缝焊机采用前后双气罩保护,即焊炬前和后装有两个拖罩,如图7所示。

图7 前后气罩示意图Fig.7 The schematic of the front and rear hood

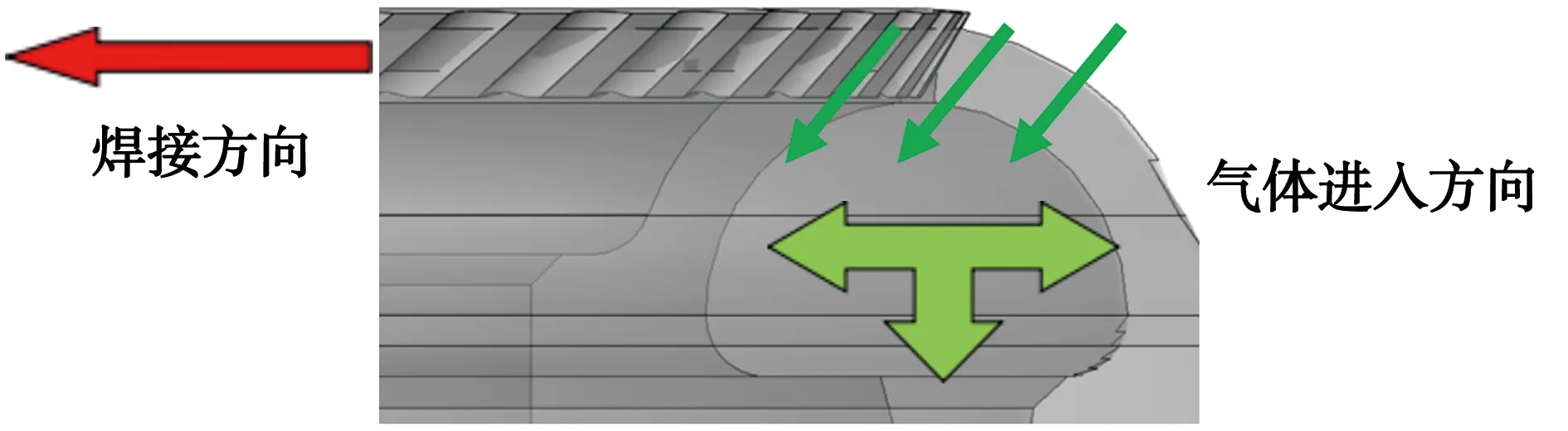

通过焊接控制系统,按照设定的气体压力、充压时间,氩气从气瓶经流量阀通过紧贴Ω模拟环的拖罩,氩气均匀地沿着填充环外侧边斜槽流入Ω内腔,如图8所示。

图8 气体流向示意图Fig.8 The schematic of gas flow direction

焊前模拟行走两圈对模拟环Ω内腔进行预送气,待检测Ω内腔氩气流量达到要求后开始焊接,双气罩则加快了预送气速度,焊接过程中使焊缝熔池始终处在氩气保护状态下。前气罩相当于对焊缝进行了反复的预充气保护,而后气罩可在熔敷后保证焊缝表面继续与空气进行隔离,焊接电弧燃烧更稳定,从而提高了焊缝接头质量,以及焊缝正反面保护质量。

3.3 压轮形式

为了保证优化焊接工艺,保证焊接过程中填充环不会因气体压力或应力应变而发生翘曲,从而降低焊接的熔敷率和焊缝质量。K2/K3项目Ω焊缝焊接机新增了三组轴承式压轮,对焊缝处填充环进行固定。沿φ148.5圆周布置,三组压轮固定在支脚上,支脚主要由支座、轴杆、弹簧、压轮、销轴、挡圈、导向螺钉组成,如图9所示。

图9 压轮结构示意图Fig.9 The schematic diagram of the roller structure

支脚是随着焊炬一起转动,机头安装到位后,压轮是处在预压紧状态,压缩量是3 mm,以保证对填充环的紧固。压轮除了转动,还可以沿着导向螺钉上下运动,这取决于压轮的受力大小。压轮受力大,压轮随着轴杆向上,压轮受力减小,压轮随着轴杆向下。如此的设计是为了保证压轮的布置,即可在预通气前进行填充环位置的微调,减少由于焊接人员未正确放置填充环而导致焊后质量不满足要求;其次压轮随着压力的变化而上下浮动也可有效地在焊接过程中对焊缝进行压紧,减少未焊接区域的翘起以及以熔合区域的塌陷。

新增的轴承式压轮有效地固定了坡口处填充环的位置,且保证了焊缝焊后余高,有效地提高了焊接的质量,也降低了由于人员操作不当造成焊缝质量不合格的比率。

需要注意的是为保证压轮转动顺畅及防治铁素体污染,采用滚针轴承镶不锈钢套组合。随着焊接量的增大,压轮及销轴磨损加大,所以需要定期对压轮及销轴进行更换,以保障压轮转动顺畅。

4 结论

1)氩气纯度的提高有效提高了焊缝气保护的质量,清除焊缝处卤族元素的以及空气杂质的含量,减少了焊接过程的波动;

2)前、后气罩的设计对熔化区域和焊后区域进行了优化保护,减少了焊后区域在无气保护的情况下发生的氧化,提高了焊接质量;

3)压轮形式变更,让焊接机在填充环上的焊接更加顺畅,减少了因打滑而出现的重复焊接现象,保证了整个焊接过程的均匀性。压轮材质的变化更好地保护了焊后的区域,减少了焊接过程由于受挤压而造成的填充环翘起,提高了焊接的稳定性;

4)总结上述焊接机优化方案,可以看出,焊接过程不是一个简单的加工过程,每一个细节参数的变化都将对焊接质量产生巨大的影响。在后续核电厂项目Ω焊缝焊接机的现场使用过程中也会出现各式各样的问题,要向前期项目及厂内的调试经验学习,从细节入手,逐步优化焊接的设备、焊接工艺参数及操作方式,提高Ω焊接机的焊接质量和稳定性,最终完成产品驱动机构中部Ω焊缝的焊接工作。