电解微气泡生长行为及驻留稳定性

朱睿,庄启彬,李尚,张子捷,张焕彬,温潍齐,刘志荣,吴德志

(厦门大学 航空航天学院,福建 厦门 361005)

0 引言

水下航行器受到的阻力约是空中飞行器的1 000多倍,导致传统水下作战兵器普遍存在速度慢、航程短、精度低的缺陷。为了提高水下航行器的航速,改善水下兵器的作战性能,目前一般采用增大推进动力和降低航行阻力这两种技术途径。由于在常规情况下,推力增加8倍才能使航行器的航速提高1倍。而有限尺寸的航行器限制了推力装置的规模,因此采用常规方法来显著提高航行器航速十分困难[1-2]。目前,采用优化水下航行器线型实现减阻的方式已很难实现阻力的明显降低[3]。水下航行器速度、航程的提升都迫切需要提出一种新型复合式减阻技术,以实现水中多尺度复杂流动环境中适时有效减阻。

近年来,仿生沟槽表面和微气泡形成的气垫对于流动减阻的潜在应用价值,使之成为水下减阻领域的研究热点之一[4-5]。Deutsch等在水道中测试了高分子量长链聚合物和微气泡组合注射的减阻效果,发现混合注入的减阻效果要强于单独注射单一材料,且可以明显增加减阻的持久性[6]。Murai等对当前的微气泡减阻理论进行了总结,并通过试验研究指出,微气泡的引入导致相间的相互作用,从而引起一种时间- 空间域的空隙波,可能是微气泡减阻的机理之一[7]。Kwon等通过在管路内壁上设置空腔形成驻留的气泡,研究表明空腔结构对于微气泡的驻留以及气泡在近壁面的集中具有一定的促进作用[8]。朱效谷等设计一种自适应控制的电解结构来产生微气泡,通过数值模拟和试验观察发现,该结构能够有效驻留微气泡并提高减阻率[9]。郭卫采用大涡模拟对通气微气泡与湍流边界层之间的相互作用进行数值模拟,指出微气泡减阻原因是近壁区高浓度微气泡聚集所造成的流体平均动力粘度急剧减小[10]。

如上所述,传统微气泡减阻技术主要是通过向航行体表面通入大量游离气泡的方式达到流动减阻效果,但存在以下技术问题:1)常规通气方式产生的微气泡,其尺寸难以控制致使微气泡难以稳定驻留需要不断通气,能耗较大且持续减阻效果不佳[11-13];2)传统微气泡试验及数值研究多侧重于宏观减阻效果,尚无应用型的电解微气泡自适应启停控制方法。本文提出一种新型复合式自适应电解微气泡控制技术,使得电解微气泡生长至填满微凹坑时阻隔水与电极接触,从而实现电解微气泡反应的自适应终止(电解微气泡反应停止即不再发生能耗),达到微气泡稳定驻留于微凹坑内。通过电解微气泡静水观测试验,研究微凹坑结构、疏水涂层及电解规范对于微气泡生长行为及驻留稳定性的影响及作用机制;构建驻留微气泡数值力学模型,分析驻留微气泡动平衡形态演变,为实现稳定微气泡气幕减阻、完善减阻机理提供试验及理论基础。

1 微凹坑结构及底面电极制备

若是微气泡电解反应不断进行则气泡不断变大,最终导致破裂或脱落,从而失去减阻效果。自适应电解微气泡控制设计如图1所示,当气泡体积足够大后可以阻隔水与电极接触,从而实现电解微气泡反应的终止。

图1 自适应电解微气泡控制Fig.1 Adaptative electrolyzed microbubble control

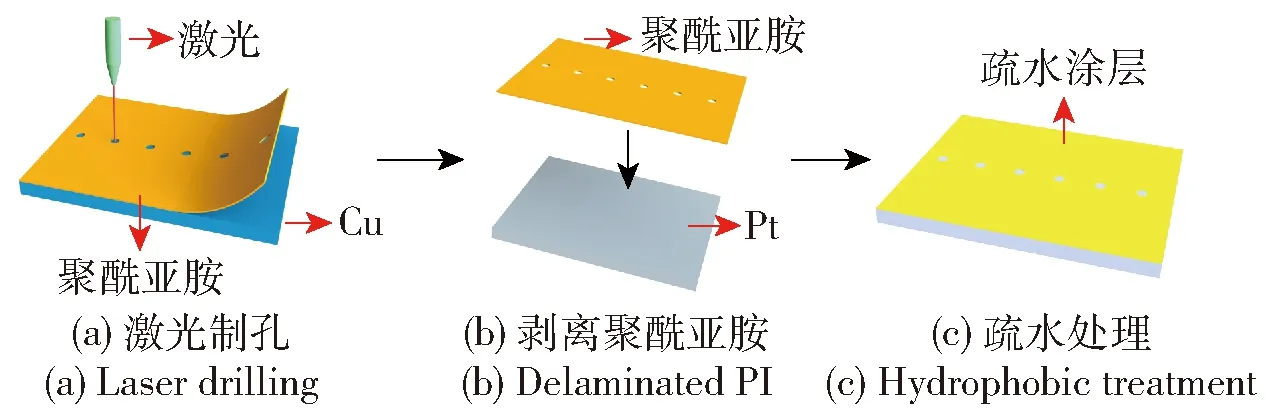

微凹坑结构及底面电极制备工艺流程如图2所示:1)在Cu基片上,对聚酰亚胺涂层(即微凹坑深度约为50 μm)表面采用二氧化碳激光器热加工制备直径约为160 μm的微凹坑结构,去除加工表面残留碳化物;2)从Cu基片剥离聚酰亚胺涂层,紧贴于Pt基片表面并做密封处理,以制备较好加工精度的底面电极微凹坑电解试片;3)根据试验需求,采用氟硅烷和无水乙醇(配比1∶100)在聚酰亚胺表面进行疏水处理(经过疏水处理后聚酰亚胺薄膜表面微气泡接触角变化约为70°→100°),以试验疏水壁面对微气泡生长行为及驻留稳定性的影响[14]。

图2 微凹坑结构及底面电极制备Fig.2 Manufacture of microcylinder and bottom electrode

2 电解微气泡生长行为

电解微气泡生长行为静水观测试验方案如图3所示。将底面电极微凹坑电解试片置于不同浓度NaCl溶液中,试验时首先调节好水位高度、100 W LED光源亮度及角度,在水面正上方安置好WST变焦镜头光学数码显微镜及3 800万像素相机,以直接观察、记录各规划工况下微凹坑中微气泡从生成并附着于凹坑壁面直至成形后的驻留稳定性。

图3 微气泡静水观测试验Fig.3 Microbubble observational experiments in static water

设置微凹坑内电解微气泡生长行为的两个关键时间点:1)微气泡起始反应时间ts=3 s;2)微气泡充溢微凹坑时间tm=5 s.微气泡起始反应时间ts=3 s,是指电解反应开始后3 s内,可在微凹坑中观测到明显的微气泡生长现象;微气泡充溢微凹坑时间tm=5 s,是指电解反应开始后5 s内,电解微气泡可生长至填满微凹坑(填满凹坑后,根据试验条件差异微气泡仍可能继续增大直至达到稳定直径)。针对普通壁面及疏水壁面两种工况,调节电解电压,通过显微镜观测不同浓度NaCl溶液中微气泡在3 s内凸显的起始反应电压Vs及在5 s内充溢微凹坑的电解电压Vm,并记录微气泡动态生长行为全过程。各试验工况对应Vs及Vm如表1所示,为了减小试验误差,对各工况都进行了5次试验。

表1 微气泡电解电压Tab.1 Microbubble electrolytic voltage

如表2所示为普通壁面条件下微气泡生长行为的4个典型时刻:1)t=0 s.电解起始时,气泡在微凹坑内开始生长,气泡起始生长位置具有较大随机性,倾向于从“形核位点”处发生[15]。2)t≈9 s.微气泡从微凹坑底部与壁面交界处(形核位点)开始生长,有多个小直径微气泡同时产生。3)t≈15 s.随着电解反应的进行,微气泡逐渐向外扩展生长,小直径微气泡增大至相互接触时发生融合。4)t≈40 s.微气泡增大至充溢凹坑时,气膜阻隔NaCl浓液与电极接触,微气泡直径随着电解反应终止而趋于稳定。

表2 微气泡生长行为 (NaCl浓度2.5%,电解电压2.5 V)Tab.2 Microbubble growth behaviors (NaCl concentration:2.5%,electrolytic voltage:2.5 V)

疏水壁面条件下微气泡生长行为的0 s、3 s、12 s、15 s 4个典型时刻:A~B(0~3 s).微凹坑内生成更多的小直径微气泡,说明疏水处理可形成更多的形核位点。C~D(12~15 s).更多的小直径微气泡促进了微气泡间相互融合,促进微气泡生长,加速微气泡充溢。

由电解微气泡试验结果可见,NaCl浓度、电解电压及疏水处理都会影响微气泡生长行为。如图4所示为在不同浓度NaCl溶液中,普通壁面及疏水壁面工况下的微气泡起始反应电压Vs,n、Vs,h变化趋势。由图4可看出:NaCl浓度增大会使得Vs,n、Vs,h减小,NaCl浓度由0.5%增大至3.5%,Vs,n减小约4.43%,Vs,h减小约2.31%,这是由于单位体积内电解质离子随着NaCl浓度的增加而增多,致使电解微气泡反应所需的电势降低,故Vs,n、Vs,h随NaCl浓度增大而降低。在NaCl浓度为2.0%左右所发生的电压波动,是由于微凹坑材质及疏水涂层耗损所致,理想条件下不会出现电压复升情况。疏水壁面表面能远小于普通壁面,能够减小微气泡生长所需做的功[16-17],故疏水壁面工况的微气泡电解电压小于普通壁面。

图4 3 s时刻的微气泡起始反应电压Fig.4 Voltage of starting microbubble electrolysis within 3 s

如图5所示为在不同NaCl浓度溶液中,普通壁面及疏水壁面工况下的充溢微凹坑电压Vm,n、Vm,h变化趋势。由图5可看出:NaCl浓度为0.5%~2.5%时,NaCl浓度增大会使得Vm,n、Vm,h减小;NaCl浓度为2.5%~3.5%时,NaCl浓度增大对Vm的影响减弱,Vm,n、Vm,h趋于稳定值。依据试验结果初步分析其可能原因,针对本试验研究的底面电极微凹坑电解微气泡系统应该存在一个特定的极限电位。电解微气泡试验中,阴极还原反应(2H++2e-=H2↑)电位即氢离子获得电子的电位变化,当获取电子能力达到饱和时,即达到还原反应极限电位,此时再增加NaCl浓度也无法使产生氢气的还原反应获得更多电子,故NaCl浓度为2.5%~3.5%时Vm,n、Vm,h趋于稳定。

图5 5 s时刻的充溢微凹坑电压Fig.5 Voltage of filling micropits within 5 s

3 微气泡驻留稳定性

针对普通壁面及疏水壁面,分别测试典型NaCl浓度及电解电压下的电解微气泡驻留稳定性,进一步研究疏水涂层、NaCl浓度、电解电压及时间对普通及疏水壁面微气泡驻留稳定直径dn、dh的影响机制,各试验工况微气泡稳定直径见表3和表4.试验结果表明:普通及疏水壁面条件下,NaCl浓度一定时,驻留微气泡稳定直径与电解电压呈正比,如NaCl浓度为3.5%时,电解电压由2.1 V增大至2.69 V,直径dn由185 μm增大为319 μm;相同电解电压下,驻留微气泡稳定直径与NaCl浓度呈正比,如电解电压为2.5 V,NaCl浓度由1.5%增大至3.5%时,直径dn由189 μm增大为308 μm,个别数据异点是由于测量误差所致。如前所述,较高的NaCl浓度或电解电压都会促进微气泡生长,达到较大的微气泡驻留稳定直径。疏水壁面能够减小微气泡生长所需做的功,因此相同试验工况下疏水壁面上形成的微气泡驻留稳定直径大于普通壁面,如NaCl浓度为2.5%、电解电压为2.5 V时,dh( 340 μm)大于dn(203 μm).

表3 普通壁面微气泡稳定直径dnTab.3 Microbubble stable diameter dn (normal wall surface) μm

表4 疏水壁面微气泡稳定直径Tab.4 Microbubble stable diameter (hydrophobic wall surface)

图6所示为普通壁面试验工况下的电解微气泡生长历程,微气泡在微凹坑内生长经历两个阶段:生长阶段和稳定阶段。生长阶段:小直径微气泡从各形核位点不断产生、生长,当微气泡相互融合时微气泡直径呈现近似线性快速增长,且电解电压越大,微气泡直径增长越快。稳定阶段:当微气泡充满凹坑时电解反应停止,微气泡在微凹坑内稳定驻留达到稳定直径。如图6(c)所示,NaCl浓度为3.5%、电解电压为2.5 V时,tn为0~40 s为生长阶段,tn>40 s为稳定阶段,dn=308 μm.图7所示为疏水壁面试验工况下的电解微气泡生长历程,其与普通壁面微气泡生长规律相似,同样经历生长阶段和稳定阶段。但疏水壁面有效减小了微气泡生长所需做的功,因此相同试验工况下疏水壁面上达到微气泡驻留稳定直径的时间小于普通壁面,如NaCl浓度为3.5%、电解电压为2.3 V时,普通壁面稳定直径时间tn(160 s)远大于疏水壁面稳定直径时间th(30 s)。

图6 普通壁面微气泡生长历程Fig.6 Microbubble growth process (normal wall surface)

图7 疏水壁面微气泡生长历程Fig.7 Microbubble growth process (hydrophobic wall surface)

此外,针对普通壁面条件,研究不同电解电压和NaCl浓度试验工况下,达到驻留微气泡稳定直径所需的时间,试验数据如图8所示,电解电压为Vm,n时不同NaCl浓度(1.5%、2.5%、3.5%)对应的微气泡稳定直径时间约为2 s、2 s、1 s,可见较高电解电压下电解速率显著提升,致使达到微气泡稳定直径时间十分接近。分别以Vm,n及NaCl浓度为3.5%的微气泡稳定直径时间(tm,n、t3.5%)为基准,设无量纲微气泡稳定直径时间U、N.U=tV/tm,n(tV为不同NaCl浓度时各试验电解电压下达到微气泡稳定直径的时间),N=t%/t3.5%(t%为不同电解电压下各NaCl浓度时达到微气泡稳定直径的时间)。如图9所示:电解电压不变时,NaCl浓度增长将减少达到驻留微气泡稳定直径所需的时间,其中最大无量纲微气泡稳定直径时间N≈6(电解电压2.1 V,NaCl浓度1.5%);NaCl浓度不变时,增大电解电压将显著减少达到驻留微气泡稳定直径所需的时间,其中最大无量纲微气泡稳定直径时间U≈90(电解电压2.1 V,NaCl浓度2.5%)。本文试验研究中,电解电压对于微气泡生长行为及驻留稳定性的影响要大于NaCl浓度(U>N)。初步分析其本质原因,依据法拉第电解定律,电流强度(单位时间内通过导体某一横截面的电荷量)是影响微气泡电解反应速率的主要原因,增大NaCl浓度或电解电压均为增大电流强度的过程。依据能斯特方程,当NaCl浓度增加时,溶液中的氢离子浓度CH+也会相应增加,则电极电势φ应减小,但试验中电解电压由外接电源设置为定值。因此,可从等效电路总阻抗变化角度考虑,当NaCl溶液中浓度增大时,可以理解为溶液中离子与电极电解活性物质接触面积增大使得导电率提升,降低电解反应等效电路总阻抗,从而增大电流强度促进微气泡生长至稳定直径;同理,当电解电压增大时,等效电路总阻抗为定值,依据欧姆定律(I=V/R)电流强度随之增大。由图9分析可知:增大NaCl浓度导致的电流强度增幅要远小于通过提高电解电压直接引起的电流强度增幅;电压为电解反应核心驱动源,增大电解电压直接高效促进氢离子与电子结合,显著加速电解微气泡生长至稳定直径。

图8 达到微气泡稳定直径时间(普通壁面)Fig.8 Time to reach stable microbubble diameter (normal wall surface)

图9 无量纲微气泡稳定直径时间(普通壁面)Fig.9 Dimensionless time to reach stable microbubble diameter (normal wall surface)

电解微气泡在微凹坑内的生长历程充分体现了底面电极微凹坑结构对电解微气泡的自适应启停控制,手动挑破微气泡则电解反应即刻重启直至微气泡再次填满微凹坑达到驻留稳定直径。如图10所示为普通壁面条件下,NaCl浓度为2.5%、电解电压为2.68 V时,微气泡经初期生长历程→挑破气泡→启停生长历程的微气泡自适应启停控制。初期生长历程:电解微气泡反应起始经约10 s达到稳定直径约203 μm;挑破气泡:手动挑破微气泡后,电解微气泡反应在1 s内即刻重启;启停生长历程:电解微气泡反应重启经约10 s恢复到稳定直径约203 μm.试验结果充分验证了底面电极微凹坑结构对电解微气泡自适应启停控制的可行性及有效性。

图10 微气泡自适应启停控制(普通壁面)Fig.10 Microbubble adaptive start-stop control (normal wall surface)

4 驻留微气泡力学分析

驻留微气泡数值计算如图11所示。由(1)式杨氏公式可知,如图11(g)所示,气体与液体(简称气液)界面表面张力γGL、固体与气体界面表面张力γSG、液体与固体界面张力γLS和液体在固体表面的接触角θ的相互关系为

γGLcosθ=γSG-γSL,

(1)

θ愈小表示湿润程度愈好,θ=0°即cosθ=1代表完全湿润,θ=180°即cosθ=-1代表完全不湿润。湿润是指在界面分子力作用下,液体在固体表面上均匀铺展的现象。

由图11(g)以及疏水壁面固体与液体界面表面张力小于普通壁面的特性分析可知,疏水特性越强,则接触角越大。实施不同接触角下的驻留微气泡数值计算,进一步研究各接触角(20°、60°、100°、140°、180°)对微气泡驻留稳定性的影响机制及其力学模型。本文静水电解微气泡观测试验中,普通壁面上形成的微气泡接触角约70°,而疏水壁面上形成的微气泡接触角约100°,试验结果应证了疏水特性越强导致越大接触角的分析结果。采用计算流体力学Fluent软件进行计算,设置流体体积(VOF)方法捕捉微气泡,使用连续表面张力模型和SIMPLE有限体积算法进行瞬态求解[18-19]。数值计算域如图11(a)所示,设置左右边界条件为周期壁面(模拟微凹坑阵列),其余为固定壁面,各接触角下的驻留微气泡典型稳定形态计算结果如图11(b)~图11(f)所示。计算结果表明:接触角越大(疏水特性越强)微气泡在壁面上铺展程度越大;θ=20°,微气泡向微凹坑内收缩,呈球冠状,见图11(b);θ=60°,微气泡两端略微向微凹坑内收缩且时而晃动,收缩趋势显著减小,见图11(c);θ分别为100°、140°,微气泡外形呈现时而小幅晃动变形,再无收缩,见图11(d)~图11(e);θ=180°,微气泡沿微凹坑两侧铺展,呈扁平状,见图11(f)。

图11 驻留微气泡数值计算Fig.11 Resident microbubble numerical calculation

微气泡在微凹坑中驻留形态的变化,源自于接触角变化改变了微气泡表面的力学平衡关系。对单个微凹坑驻留微气泡建立力学分析模型,如图12(a)所示:微气泡在微凹坑稳定驻留时受到浮力Fb、电场力Fe、表面张力Fs共同作用;在微尺度下,表面张力对微气泡的影响最为明显,表面张力Fs为作用在气泡表面单位长度上的力;表面能W为恒温、恒压下增加物体表面积所需的功;单位面积上的表面能称为比表面能G[20-21],如(2)式:

图12 驻留微气泡力学模型Fig.12 Resident microbubble mechanics model

(2)

式中:A为微气泡表面积;T为温度;p为压力。表面积恒定时,表面能W和比表面能G呈正比,比表面能G在数值上等于表面张力Fs.

微气泡在微凹坑中的驻留稳定性是随时间变化的非稳态问题,图11(b)~图11(f)所示为已经达到动平衡状态时不同接触角时典型时刻(数值计算达到动平衡状态大概用时7 μs,本文取0.25 μs为典型时刻)的驻留微气泡动平衡状态数值计算结果。如图12b所示,接触角θ增大时微气泡表面能W减小,故气液界面表面张力Fs减小,使得微气泡沿微凹坑两侧铺展,同时又受微凹坑强制约束,导致气液界面弯曲产生附加压强,从而使得微气泡表面产生了促使其发生形态变化的运动速度[22]。达到动平衡状态时,微气泡在微凹坑中受到较小的表面张力不足以挣脱微凹坑束缚时,则微气泡外形呈现小幅度晃动变形,如图11(c)~图11(e)所示。此时,气液界面呈不稳定状态,并向低表面能的对称界面演化,从而引起微气泡小幅度往复晃动的动态平衡过程。图11(b)所示驻留微气泡形态基本稳定,是由于小接触角使得微气泡完全向微凹坑内收缩,微气泡两侧边界层附近尚未产生滑移速度梯度所致;而图11(f)微气泡形态保持稳定,是由于大接触角致使微气泡沿微凹坑两侧完全铺展,微气泡边界层滑移速度梯度分布较均匀所致。对θ=180°驻留微气泡稳定形态进行三维数值计算,如图12(c)所示,从中可见由于微凹坑约束引起微气泡边界层滑移速度梯度(动态平衡时约0.1~0.2 m/s),进而形成均匀分布涡环,应证上述分析。

5 结论

本文提出一种新型自适应电解微气泡控制技术,研究微凹坑结构、疏水涂层及电解规范对于微气泡生长行为及驻留稳定性的影响及作用机制。主要研究结论如下:

1)表面采用二氧化碳激光器在50 μm聚酰亚胺涂层上加工160 μm微凹坑结构,经剥离后贴于Pt基片表面并做密封处理,成功制备底面电极微凹坑电解试片。

2)微气泡倾向于从形核位点开始生长,有多个小直径微气泡同时产生、生长直至相互接触时发生融合;疏水壁面形成更多的形核位点促进了微气泡生长,加速微气泡充溢微凹坑。

3) NaCl浓度增大会使得Vs,n、Vs,h减小,NaCl浓度从0.5%增大至3.5%,Vs,n减小约4.43%,Vs,h减小约2.31%;NaCl浓度为0.5%~2.5%时,NaCl浓度增大会使得Vm,n、Vm,h减小;NaCl浓度为2.5%~3.5%时,NaCl浓度增大对电解电压的影响减弱,Vm,n、Vm,h趋于稳定值。

4)普通及疏水壁面条件下,增大NaCl浓度或电解电压均可促进微气泡生长,但电解电压对于微气泡生长行为及驻留稳定性的影响要大于NaCl浓度(最大无量纲微气泡稳定直径时间比U/N=90/6=15);相同试验工况下疏水壁面上形成的微气泡驻留稳定直径大于普通壁面,疏水壁面上达到微气泡驻留稳定直径的时间小于普通壁面。

5)接触角θ增大时表面能W减小,故表面张力Fs减小,微气泡边界层附近产生滑移速度梯度,导致微气泡向微凹坑外沿两侧铺展,提升微气泡驻留稳定性。

参考文献(References)

[1] MARIOTTI A,BURESTI G,GAGGINI G,et al.Separation control and drag reduction for boat-tailed axisymmetric bodies through contoured transverse grooves[J].Journal of Fluid Mechanics,2017,832:514-549.

[2] RASTEGARI A,AKHAVAN R.On the mechanism of turbulent drag reduction with super-hydrophobic surfaces[J].Journal of Fluid Mechanics,2015,773:266.

[3] PARK H J,SAITO D,TASAKA Y,et al.Color-coded visualization of microbubble clouds interacting with eddies in a spatially developing turbulent boundary layer[J].Experimental Thermal and Fluid Science,2019,109:109919.

[4] 黄磊,彭雪明,王生捷,等.微孔阵列式绕回转体气泡减阻实验研究[J].兵工学报,2017,38(2):313-318.

HU L,PENG X M,WANG S J,et al.Experimental study of bubble drag reduction with micro-hole array on an axisymmetric model[J].Acta Armamentarii,2017,38(2):313-318.(in Chinese)

[5] ZHAO P,CHEN Y,DONG G,et al.Experimental study on flow control of the turbulent boundary layer with micro-bubbles[J].Acta Mechanica Sinica,2018,34(5):830-838.

[6] DEUTSCH S,FONTAINE A A,MOENT M J,et al.Combined polymer and microbubble drag reduction on a large flat plate[J].Journal of Fluid Mechanics,2006,556:309-327.

[7] MURAI Y.Frictional drag reduction by bubble injection[J].Experiments in Fluids,2014,55(7):1773.

[8] KWON B H,KIM H H,JEON H J,et al.Experimental study on the reduction of skin frictional drag in pipe flow by using convex air bubbles[J].Experiments in Fluids,2014,55(4):1722.

[9] 朱效谷,李勇,李文平.电解水式驻留微气泡减阻技术及其可行性分析[J].船舶力学,2014,18(10):1165-1174.

ZHU X G,LI Y,LI W P.Feasibility analysis of drag reduction using trapped micro-bubbles by water electrolysis[J].Journal of Ship Mechanics,2014,18(10):1165-1174.(in Chinese)

[10] 郭卫.基于大涡模拟的通气微气泡与湍流边界层作用机理研究[D].哈尔滨:哈尔滨工业大学,2017:10-20.

GUO W.Large eddy simulation of the interaction between ventilated micro-bubble and turbulent boundary layer[D].Harbin:Harbin Institute of Technology,2017:10-20.(in Chinese)

[11] SONG W C,WANG C,WEI Y J,et al.The characteristics and mechanism of microbubble drag reduction on the axisymmetric body[J].Modern Physics Letters B,2018,32(18):1850206.

[12] 宋武超,王聪,魏英杰,等.水下航行体俯仰运动微气泡流形态及减阻特性试验研究[J].兵工学报,2019,40(8):1216-1225.

SONG W C,WANG C,WEI Y J,et al.Experimental study of microbubble flow and drag reduction characteristics of underwater vehicle in pitching movement[J].Acta Armamentarii,2019,40(8):1216-1225.(in Chinese)

[13] GUNAWAN Y,WASKITO K T.Determination the optimum location for microbubble drag reduction method in self propelled barge model;an experimental approach[J].Energy Reports,2020,6(Supplement 2):774-783.

[14] TENJIMBAYASHI M,DOI K,NAITO M,et al.Microbubble flows in superwettable fluidic channels[J].RSC Advances,2019,9(37):21220-21224.

[15] HAMMADI Z,MORIN R,OLIVES J.Field nano-localization of gas bubble production from water electrolysis[J].Applied Physics Letters,2013,103(22):223106.

[16] LANGLEY K R,QIANG L E,VAKARELSKI I U,et al.The air entrapment under a drop impacting on a nanorough surface[J].Soft Matter,2018,14(37):7586-7596.

[17] 刘永明,施建宇,鹿芹芹,等.基于杨氏方程的固体表面能计算研究进展[J].材料导报,2013,27(11):123-129.

LIU Y M,SHI J Y,LU Q Q,et al.Research progress on calculation of solid surface tension based on Young’s equation [J].Materials Reports,2013,27(11):123-129.(in Chinese)

[18] 周凯,朱效谷,李勇.基于VOF方法的驻留微气泡形状稳定性仿真研究[J].船舶力学,2016,20(1/2):41-47.

ZHOU K,ZHU X G,LI Y,Simulation research on shape stability of resident microbubbles based on VOF method[J].Journal of Ship Mechanics,2016,20(1/2):41-47.(in Chinese)

[19] ASIAGBE K S,FAIRWEATHER M,NJOBUENWU D O,et al.Large eddy simulation of microbubble transport in a turbulent horizontal channel flow[J].International Journal of Multiphase Flow,2017,94:80-93.

[20] 何寿杰,张钊,李庆,等.针板负直流电晕放电中的脉冲等离子体特性[J].高电压技术,2018,44(3):870-875.

HE S J,ZHANG Z,LI Q,et al.Characteristics of pulsing plasma in needle-plane corona discharge driven by negative direct power source[J].High Voltage Engineering,2018,44(3):870-875.(in Chinese)

[21] 王军锋,胡巍瀚,刘海龙,等.电场作用下气泡分散特性的实验研究[J].高电压技术,2019,45(11):3736-3742.

WANG J F,HU W H,LIU H L,et al.Experimental investigation on bubble dispersion under electric field[J].High Voltage Engineering,2019,45(11):3736-3742.(in Chinese)

[22] 朱效谷,黄伟峰,李勇.微尺度下台阶结构对气泡的约束作用及临界失效体积[J].科学通报,2012,57(18):1697-1702.

ZHU X G,HUANG W F,LI Y.Role of step-shape structures and critical failure bubble volume in microbubble constraint[J].Chinese Science Bullettin,2012,57(18):1697-1702 .(in Chinese)