导弹自动装填技术研究综述

王旭烽,汤日佳,孙棪伊,干兴业,张玉鑫

(上海机电工程研究所,上海 201109)

0 引言

导弹装填是将导弹通过吊臂吊装到防御战车上,并对战车上发射后的空发射筒进行卸载并完成导弹补给的过程,根据自动化程度的不同分为手动装填、半自动装填和自动装填方式。传统的导弹装填方式采用手动装填,借助起重机及吊索完成,操作人员需手扶箱/筒弹或导弹联装模块并通过人眼监视等手段进行装填或卸载。实际作战要求武器装备快速形成战斗力,实现装备自动化,传统的装填方式对操作人员培训要求高、装填时间长,影响战备效率,存在安全隐患,不能满足无人化作战系统的需求。因此将自动装填系统引入到武器装备设计中,对实现快速作战、快速装填具有重大的意义。

本文从导弹装填设备的现状、发展需求及导弹自动装填系统设计关键技术等方面进行详细论述和分析,可为实现复杂环境下导弹快速化、自动化、无人化装填提供技术支撑。

1 国内外武器系统装填系统发展概况

1.1 国外武器系统装填系统发展概况

1.1.1M270火箭炮装填系统

M270 火箭炮是由美国、英国、法国、德国等多个国家联合研制的整体式吊装武器,能够适应对多种目标的打击任务,其装填过程如图1所示[1]。采用对联装模块进行整体式半自动装填方式,通过可伸缩的臂架和绳索控制模块的运动,但装填过程仍需要人工指导。

图1 M270装填方式Fig.1 M270 loading method

1.1.2瑞典“弓箭手”榴弹炮装填系统

“弓箭手”自动装填系统如图2所示,能够实现弹丸和发射药全自动装填。其输弹机左右装有发射药仓和弹丸仓,整套自动装填系统与身管平行,装填过程中一同进行俯仰运动。其装填过程为:弹仓送入弹丸,输弹托盘接收弹丸后转动至与炮膛对正,由输弹机将弹丸送入膛内;药仓的发射药模块进入输药托盘后,托盘转动至与炮膛对正,将发射药送入药室,装填速度不受火炮射角影响[2]。

图2 “弓箭手”自动装填系统Fig.2 “Archer”loading system

1.1.3欧洲中程增程防空系统装填系统

欧洲中程增程防空系统(medium extended air defense systems,MEADS)是一种先进全天候移动型中/远程防空系统[3],其装填系统如图3所示。该系统具备快速启动、自动装填和垂直发射功能,可实现360°发射。其自动装填箱弹模块的方式为:箱弹模块放置在野外地面,发射车行驶至其附近后,首先将带有柔性绳索的挂钩连接到箱弹模块上,通过起竖油缸和臂架的配合动作提拉箱弹模块,使其由竖直状态转变为水平状态;然后,发射车上内置式绞盘可以将箱弹模块自动牵引到发射车上,无需专用的装填车,装填过程大为简化。

图3 MEADS装填系统Fig.3 MEADS loading system

1.1.4“S-300”地空导弹装填系统

该武器系统采用半自动装填方式,发射车车体后上方为起竖臂,左右两侧配置了呈上下层布置的4 发筒弹滑块的配合导轨。其装填设备配有吊机和能实现筒弹水平状态保持的吊具,吊具代替了传统意义上的吊索,可抓取导弹并实现导弹沿轴线方向一定角度的翻转,以满足装填需求。

1.2 国内基于视觉伺服的自动装填系统研究进展

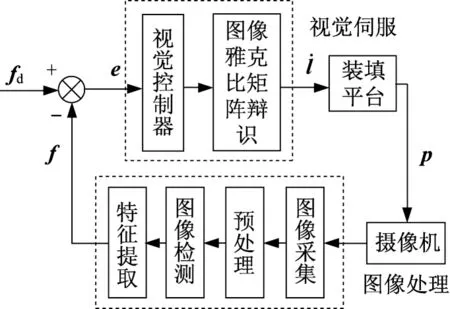

国内已经开始研究引入机器视觉技术的自动装填系统,通过机械臂控制技术及视觉传感器,可以解决导弹装填过程中位姿难以获取的问题。海军航空大学提出了基于视觉伺服的导弹装填平台自动对准方法,其装填装置结构如图4所示[4]。通过视觉伺服技术和并联平台控制精度高的优势,将无标定的图像视觉伺服技术应用在六自由度并联装填平台上,给出了自动对准流程(如图5所示)[4],实现了六自由度并联机构的姿态调整和自动对准。图4~5 中:A1~A6为静平台;B1~B6为动平台;两个平台之间通过液压缸和虎克铰连接,其坐标系分别为OAxAyAzA和OBxByBzB;p为动平台相对静平台的位姿,为各液压支腿伸缩速度构成的矩阵;f为当前位姿摄像机获得图像特征的像素坐标;fd为期望的像素坐标值;e为控制误差。

图4 装填装置结构Fig.4 Structure of loading device

图5 装填系统自动对准流程Fig.5 Automatic alignment flow of loading system

2 自动装填系统关键技术

M270 等国外自动装填系统多应用于装填位置相对固定的情况,而国内研究的“机械臂+柔索并联式吊具”装填模式则结合了机器视觉技术、机械臂控制技术和柔性自适应技术,符合未来智能化、无人化作战的发展方向。本文着重于此种模式下的关键技术及难点分析,其自动装填系统框图如图6所示,将执行机构、控制系统、视觉系统集成于一体;借助机械臂控制技术、机器视觉技术、柔性自适应技术等搭建更加智能化的工作流程(如图7所示)。

图6 自动装填系统框图Fig.6 Block diagram of automatic loading system

图7 工作流程Fig.7 Work flow

2.1 机械臂控制技术

自动装填系统的重点在于如何利用机械臂各关节的控制器来控制末端执行器的位置和姿态[5]。自动装填系统应根据起点和目标点的位置进行路径规划,生成无碰撞的运动路径,并对机械臂的控制器设计合适的控制算法。

2.1.1路径规划

常用的路径规划算法主要有人工势场法、模糊算法、神经网络算法、蚁群算法、遗传算法等,适用于不同的环境。人工势场法结构简单,但存在局部极小值问题,易造成目标点不可达;模糊算法的优势在于容易表达人们的控制经验,但其模糊规则较难掌握;神经网络具有高度并行的特点,能够更好地解决机械臂实时性的问题,但其需要大量的数据和样本才能得到令人满意的控制器;蚁群算法研究的是全局最短路径问题;遗传算法可以实现并行搜索,不依赖于搜索策略,但其运算速度较慢,需要大量的存储空间。

对于未知环境条件下的路径规划,多位学者对基础算法进行了改进[5]:基于遗传算法的越障运动轨迹算法利用加权系数法定义适应度函数,规划出无碰撞、稳定性高的运动序列,适用于多类型截面凸起、凹陷障碍物环境的越障路径规划[6];将全局路径逐步分解为局部路径规划的组合,在栅格法的基础上,采用基于ART-2 神经网络的案例学习方法进行路径规划,可解决机器人避障不确定性问题[7];引用模糊概念表达环境的不确定性,采用模糊综合评价进行动态局部搜索能够解决动态环境机器人避障实时性问题[8]。

对于已知障碍物形态的条件,利用神经网络结构定义能量函数,通过对路径点位于障碍物内外不同位置选取不同动态运动方程的方法,使障碍物之外的路径点按照长度减少的方向移动,可解决局部极小值和无最短路径问题[9]。以某导弹联装模块装填车和发射车为研究对象建立装填车和发射车的矩形障碍物模型[10](如图8所示),引入相对距离的概念,通过改进斥力场函数对引力增益系数和斥力增益系数进行优化,可得到自动装填系统运动的最佳路径[10-11]。

图8 装填车与发射车矩形障碍物模型Fig.8 Rectangle obstacle models of loading vehicle and launching vehicle

2.1.2控制算法

常见的控制算法有鲁棒控制、自适应控制、PID控制及滑模控制等。鲁棒控制即选择线性反馈律使闭环系统稳定性对扰动具有一定的抵抗能力;自适应控制即利用参数线性化的方法设计自适应控制规则辨识机械臂的不确定参数,设计跟踪控制器;PID控制即对误差信号进行加权的比例、积分和微分运算,然后将其运算结果传送给受控对象,完成整个控制过程;滑模控制是一种非连续的反馈控制方法,依据滑模面的到达条件,系统状态在控制律的作用下于有限时间内到达滑模面,向系统平衡点位置趋近[12-13]。

针对末端轨迹控制需要,采用遗传算法对滑模控制进行自适应终端滑模参数调整,可解决常规滑模控制在线性滑模面收敛速度慢的问题,得到快速、无抖振的终端滑模控制[14];基于Kalman 滤波与位置伺服的动态抓取方法,对目标位置进行预测,补偿系统动态抓取的滞后,采用矢量积法构造机械臂的雅克比矩阵,能够有效提高机械臂跟踪精度,使整个抓取过程更加平稳,但控制策略的运动学逆解算快速收敛性需改进[15];采用基于网络同步误差实时计算和动态补偿网络分布的时钟同步控制策略,可使机械臂在关节空间和笛卡尔空间的同步控制精度均得到提高[16];引入预设性能控制,采用机械臂快速无超调拟人运动控制算法,把控制误差收敛到一个预先指定的比较小的区域内,可实现对系统稳态及动态性能的控制,具有响应快、无超调等优点,但需后续进一步扩展应用模型[17];研究含有LuGre 摩擦的机械臂自适应控制方法,从机械臂动力学模型中引入LuGre 摩擦模型来描述伺服关节内部的摩擦行为,构造含有动态摩擦补偿的自适应控制算法,并使用Lyapunov方法证明控制算法的有效性[18],但文献中未对摩擦建模准确性做论述;采用改进型神经网络PID 算法对太阳翼驱动控制技术进行研究,可以更好地抑制齿轮间隙冲击扰动和摩擦扰动,改进后的控制器动态性能及跟随效果好,可实现自适应调节[19]。

2.2 机器视觉技术

自动装填技术应用机器视觉的视觉引导功能,实现对目标的定位[20]。欧美一些机器视觉技术发展较早的国家,装填系统的视觉识别技术应用手段多样,已延伸到火炮与导弹装填领域。采用BP 网络学习图像特征得出机器人关节角变化之间的非线性关系,网络的输入是图像特征的变化,输出是期望的关节角变化;分别用四点特征、傅里叶描述子和几何矩作为神经网络的输入,对六自由度机器人进行定位实验[21]。

我国学者对装填识别及对准问题也开展了诸多研究。为解决舰上摇摆问题,通过电荷耦合元件摄像头以及其他位置传感器获取导弹贮运发射箱的空间信息,应用双目立体视觉处理筒弹自对准问题,利用拍摄的图像计算出三维空间中被测物体的几何参数,并应用一系列经典图像处理技术进行去噪和特征点标识实现自对准[22];采用雅克比矩阵求取图像特征点,通过模糊神经网络有效解决自动装填系统实际出现的故障难题[23];在视觉控制中利用全局图像特征(如几何矩在图像上的直线投影)或用随机变换矩阵、傅里叶描述子等来描述图像特征,由于采集的图像特征各异,该类识别方法的鲁棒性还需提高[24]。

2.3 柔性自适应技术

在自动装填系统中引入柔性环节,可适当补偿吊具与导弹联装模块间姿态变换带来的偏差。唐文献等[25]在导弹自动装填抓取装置研究中引入钢丝绳作为柔性环节,建立了柔索并联式的抓取装置,其示意图如图9所示,通过垂向伸收、径向挠变来补偿吊具卡爪与导弹联装模块吊耳间的相对位姿偏差;针对大尺寸范围、形状复杂的不同种类对象的抓取,采用双步进电机驱动串联双铰链柔性机械手,通过精确控制驱动行程来调节抓取力[26];大型码头集装箱吊具与吊机之间采用全柔性钢丝绳连接,借助机器视觉和吊具导向环节实现集装箱的柔性抓取,可提高自动化水平[27];空间机械臂应用柔性抓捕技术可以满足对在轨飞行器精准抓捕的要求[28];航天中应用的类锥杆式捕获机构采用3段钢丝绳索缠绕空间目标物体锥杆的方式完成抓捕,利用钢丝绳的柔顺特性达到软捕获的目的[29]。

图9 抓取装置示意图Fig.9 Schematic diagram of gripping device

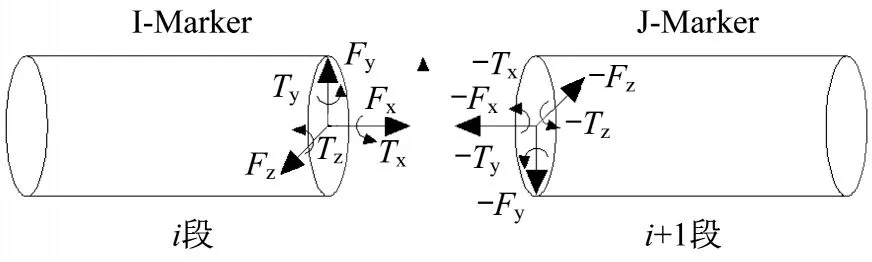

利用柔索动力学分析,将一段绳索离散成若干段通过弹簧阻尼连接的刚性杆件的方法建立多体动力学模型,模拟吊具柔性环节的拉伸、扭转等形变[29],定义两构件间力和力矩的6 个分量,分别为Fx、Fy、Fz、Tx、Ty、Tz,离散模型如图10所示[25]。由此可以验证其对于姿态偏差的自适应对位能力。

图10 钢丝绳离散段模型[25]Fig.10 Discrete model of wire rope[25]

3 结束语

随着装备自动化、智能化水平的不断提升,对于具备全自动操作能力和智能化决策能力的通用化导弹自动装填设备的需求愈发强烈。针对现有的国内外导弹装填系统发展概况,论述了自动装填系统研究的必要性,并对机械臂控制技术、机器视觉技术与柔性自适应技术在自动装填系统上的应用进行了说明,对我国导弹自动装填技术的研制具有一定的启示作用。自动装填技术还有以下关键技术亟待发展:

1)发展多任务作战模式下的自动装填技术,针对多弹混装、共架发射的大趋势,也应针对多弹型导弹模块全自动智能化设计展开研究,实现体系化作战模式下一机多能、一机多用的需求;

2)发展复杂场景环境下的自动装填技术,考虑野外导弹装填工作环境复杂、干扰因素较多等情况,通过合理分配装填流程、分布式定位识别,利用现有硬件的性能实现目标的精准检测,通过改进目标检测算法解决由姿势变化、部分遮挡、环境光照变化所带来的识别困难的问题;

3)发展智能化决策下的自动装填技术,应将野战环境下战车与装填平台的相对位姿以及各自的上装设备状态视作随机障碍物,并根据障碍物的真实几何边界和野战环境下边界可变的问题,研究具有更高精度的路径规划算法。