无动力除尘在钾肥皮带转运站中的应用

叶福春 窦玮 张泽星

(青海盐湖工业股份有限公司 青海格尔木 816000)

0 引言

在钾肥颗粒转运过程中,由于钾肥颗粒粒径普遍较小,粘结性强,在正常温度、湿度环境下,钾肥颗粒会逸散到周围空间中的基本为可呼吸性粉尘,危害程度较其他转运物料高,本文以青海盐湖工业股份有限公司钾肥分公司T5转运站皮带机为例,对使用传统钾肥除尘方案及钾肥输送系统中的产尘原因进行分析归纳,运用空气动力学原理,在没有外加动力除尘装置的情况下采用压力平衡和闭环流通等方式,最大限度的降低物流导管内部空间内空气压力,使得内外空间中的压差尽可能趋于平衡,最终形成一个针对于钾肥颗粒的无动力粉尘治理方案,从根源上抑制粉尘从源头的产生,为钾肥输送系统粉尘治理方案提供参考依据,使现场粉尘浓度有效减小[4-6]。

1 传统钾肥除尘方案概况

青海盐湖工业股份有限公司钾肥分公司T5转运站皮带机上导料槽处粉尘污染情况严重。在现场粉尘输送过程中,传统设备通过简单的隔尘装备对T5皮带机到下皮带机转运过程中产生的粉尘进行控制,通过对现有转载站中头部漏斗、导料槽和落料管等设备的现场应用状况进行分析,获得现有除尘设备中的不足与需要改进之处,作为钾肥专用粉尘治理系统的设计方案的参考依据。

头部漏斗现场状况如图1所示,在原有的转载除尘方案中T5转载站上皮带机头部漏斗部分,头部护罩与其他设备接口处密封性能差,皮带头部设置的清扫器对物料的清扫功能失效,头部护罩处于完全开放的状态。

图1 头部漏斗现场状况

在导料槽部分尾部密封性能低,与皮带形成2~3 cm的缝隙。由于周围空间中的粉尘积累,导料槽内部为整体贯通式,皮带机运行过程中,粉尘在皮带与物料的带动下,从导料槽出口溢出,造成粉尘污染。现场皮带机回程带料严重,皮带上粘附的物料在滚筒处、托辊处堆积扬尘;导料槽高度较低,导料槽容积小,由于诱导风流等因素的影响,会造成大量粉尘由于压差的原因溢出,关于导料槽处的具体状况如图2所示。

图2 导料槽现场状况

落料管在设计过程转弯角度过大,在落料管下落过程中,钾肥可能在转落料管转折处产生堵料现象,另一方面一部分落料管与竖直方向上的夹角小于30°的设计标准,因而在下落过程中会由于产生的诱导风流过大而形成大量粉尘,具体情况如图3所示。

图3 落料管现场状况

2 钾肥粉尘无动力除尘技术方案

2.1 钾肥颗粒接触模型分析

转载站运动过程中,钾肥颗粒之间的接触力作用包括:切向阻尼力、切向弹力、法向阻尼力、法向弹力,法向弹力可以有效表示颗粒之间的粘弹性特征,其物理模型如图4所示。

针对这种现状,我们认为可以通过对弹幕的管理,“打卡”,提高趣味性以及扩大授课范围等手段进一步改善日语网络直播课程。

图4 钾肥颗粒接触力模型

基于赫兹模型的理论,粒子之间相互作用的力学分析如下[7-8]:

(1)接触模型的切向弹力为

Fτ=Sτδτ

(1)

切向力和摩擦力有关,摩擦力一般被表示为μsFN,FN是颗粒间的法向接触力,μs为静摩擦系数。

滚动摩擦系数对于数值模拟很重要,也是决定切向力的重要参数,颗粒接触面上扭矩可以表示为

Ti=-μrFnRiωi

(2)

μr表示滚动摩擦系数;Ri是颗粒质心到接触点之间的距离;ωi是接触点的单位角速度矢量。

(2)接触模型的法向弹力为

(3)

式中,F粘性力为法向弹性接触力,γ为表面能。

2.2 转运站产尘机理分析

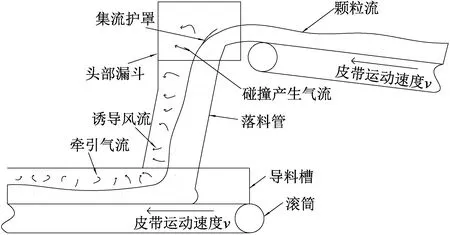

钾肥在转载站进行密集颗粒流动过程中,由于钾肥颗粒在运动过程中颗粒粒径普遍较小,因此在产尘过程中容易受到各种气流的影响而产生大量的微小颗粒逸散到空气中,极大增加了周边环境可呼吸性粉尘的粉尘浓度。因而需要对钾肥产尘原因进行分析,如图5所示,将包括碰撞产生气流、牵引气流、诱导风流在内的引起粉尘产生的原因进行归纳总结,以便针对性的找到钾肥颗粒的产尘解决方案。

图5 转运站产尘过程

2.3 无动力除尘改造原则

基于对钾肥粉尘来源机理的认知与传统钾肥除尘方案概述,针对现场环境,提出针对于头部漏斗、导料槽与落料管处无动力除尘设备的设计原则:

(1)设计产品应针对与钾肥物料本身所具有的颗粒粒径普遍较小、密度低等特性进行改进。

(2)头部漏斗改造应考虑密封性,密封材料与现场物料特性紧密结合,减少物料在头部漏斗处的撞击强度。设计针对于钾盐材料的专用头部漏斗、头部护罩,头部漏斗抑尘帘采用特殊材质。

(3)导料槽设计同样要注重密封性与抑尘帘材质问题,采用各种手段降低导料槽内部风速与压强,减小粉尘外溢浓度。

(4)对于落料管的设计,应减少钾肥在落料管接触点的撞击强度,曲线的法线角度与水平夹角不低于60°,落料管截面积与输送量、带速、带宽匹配。

2.4 头部漏斗改造方案

头部漏斗除了原有的金属外壳外,内部设计有钾盐专用弧形头部漏斗、头部护罩以及专用于钾肥材料的密封挡帘,头部漏斗的设计要尽量贴合,针对氯化钾物料的落料曲线特性,头部漏斗、头部护罩装置贴合氯化钾物料落料曲线,减小物料与头部漏斗的冲击扬尘,头部护罩与皮带工作面间布置动态毛细密封抑尘帘,防止粉尘从头部护罩处外溢,具体设计方案如图6所示。

(a)设计三维模型

T5转运站皮带机输送的物料为较高温度的氯化钾物料,氯化钾物料又具有易潮解的特性,潮解后极易粘附在设备表面。这就要求选用的挡帘材质具备耐高温、不粘料、耐磨、强度高等特性。同时,针对氯化钾物料属于粉状颗粒物,选用的密封材料直径不宜过大,避免自重击打物料造成的扬尘。

2.5 流线型落料管装置改造特点

在落料管中钾肥下落过程中小颗粒受到大颗粒下落过程中所产生诱导风流的影响,而诱导风流来源于密集颗粒流在转载站中的下落过程中由于高速下落的速度使得周围空间产生巨大压差。诱导风流一方面导致钾肥密集颗粒流外部与颗粒流内部的压差不一致使得流体粘性力作用颗粒流外层,使其由于旋转、逸散等原因而产生粉尘;在另一方面,在颗粒流到达下皮带时诱导风流会产生湍流,带动钾肥粉尘逸出造成周围空间扬尘,如若没有良好的粉尘控制手段,该部分粉尘是造成周围空间存在大量粉尘产生的罪魁祸首[9]。

同时考虑到下落过程中因颗粒滚动、碰撞等原因使得颗粒破碎产生的粉尘,该产尘原因由两部分组成,一部分是颗粒流在下落过程中不断与落料管碰撞接触所产生的粉尘,另一部分是由于下落过程中钾肥颗粒流对转载站下级皮带产生了较大的冲击。

对于落料管装置进行无动力除尘改造属于对粉尘产生的根本性治理,通过控制头部漏斗到下级皮带之间的钾肥料流运动状态,从根本上减少粉尘产生量与落料管中的风速,减少导料槽中的除尘量和下皮带上的产尘量。

落料管系统主要由3部分组成:头部漏斗、中间的曲线落料管及落料管衬板、落料管尾部。流线型入口处整体采用合理的异型截面形式设计方案,入口处设计考虑头部漏斗尺寸。中间曲线落料管的设计应控制曲线的法线角度与水平夹角不低于60°,杜绝堵料现象,减少物料在落料管处的撞击次数,尽量使得物料与落料管之间充分接触。落料管出口处具有前倾、收口、扩容、对中的设计特点,落料管模型如图7所示,落料管下落到下皮带机的速度约为2 m/s[10-11]。落料管的设计方案一方面起到汇集料流的作用,约束颗粒的流动,减少粉尘的发散,避免料流在落料管中的堆积,预防出现堵料现象,另一方面控制料流的运动速度,使得料流从落料管传递到输送带的瞬间物料速度与带速持平,减小钾肥散料对皮带的冲击力,有利于加速钾肥粉尘的沉降。

(a)钾肥转运站落料管仿真

2.6 皮带机钾盐专用密闭式抑尘导料槽

皮带机皮带在输送过程中的运动速度能够达到2~3 m/s,其产生的牵引气流也可能会造成堆积在皮带上的微小的钾肥颗粒逸散到空气中。对于牵引气流引起的粉尘,需要采用专门针对于钾盐的密闭式抑尘导料槽。

钾盐专用密闭式抑尘导料槽设计系统由全密闭式导料侧板与盖板、材质密封挡尘帘、尾部密封箱、内部挡帘等设备组成,如图8所示。内部挡帘仍为阻燃、防粘附、大密度材料,尽可能的隔绝钾肥颗粒所产生的的粉尘,全密封式导料槽为扩容、全封闭式导料槽,采用标准化、模块化设计。

导料槽设计高度较同型号普通导料槽的高度有所增加,以增大导料槽容积,缓解导料槽正压,降低导料槽内部的诱导风速,从而达到降低粉尘外溢的现象。导料槽内布置多道动态特殊结构和材质密封抑尘帘,有效降低导料槽内部风速,同时吸附粉尘,达到抑尘的目的[12-13]。

针对于钾肥颗粒的粉尘粒径小的特点,导料槽侧板与皮带结合处缝隙导料槽侧部采取两层密封,第一层密封设置动态特殊结构和材质密封件,动态特殊结构和材质密封件动态填补导料槽侧板与胶带结合处缝隙,减少粉尘外溢现象;第二层密封采用Y型防溢裙板,防溢裙板配带手柄螺杆式夹持器、圆头固定角铝进行安装。Y型密封结构分为裙板和裙耳两层结构。内外两层结构均为高分子聚氨酯+天然橡胶一体硫化而成。裙板处与皮带接触部分聚氨酯为“J”型结构,保证裙板与皮带以不同角度接触的耐磨性能。导料槽侧边皮带下部支撑采用UHMW-PE托板装置的对皮带的连续支撑形式,防止皮带承载物料时出现的“波浪形”而引起密封效果不佳,特别是针对与物料撞击时引起的皮带纵向振动现象。密封材质需要具备耐高温、不粘料、耐磨、强度高等特性。同时,针对氯化钾物料属于粉状颗粒物,选用的密封材料直径不宜过大,避免自重击打物料造成的扬尘。导料槽尾部装置采用内层阻燃海绵隔板与外层橡胶密封板的设计,提供两道密封,能有效防止粉尘气体及物料从尾部导料槽处外溢。

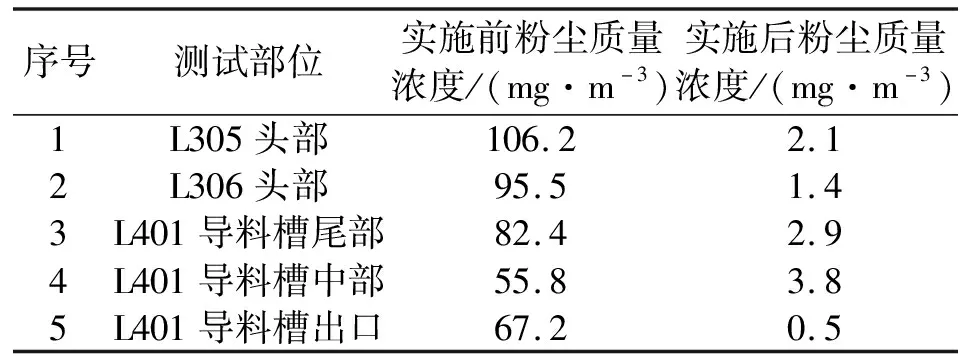

3 钾肥无动力除尘设备改造前后运行结果对比

本文以青海盐湖工业股份有限公司钾肥分公司T5转运站皮带机为例,对L305和L306皮带机头部、L401皮带机尾部导料槽及上下皮带机之间的落料管进行改造,改造后无动力除尘设备运行稳定、密封性较好,无外部溢尘现象,根据相关机构检测,各部位粉尘质量浓度均下降到4 mg/m3以下,测试不同部位的改造前后粉尘浓度对比情况如表1所示。

表1 改造前后粉尘浓度对比情况

图9为除尘改造前后对比,如图9所示,现场钾肥粉尘堆积状况有着明显的改善,设备所需维护时间和清扫量大大减少,改造后外部空间粉尘浓度符合国家标准,现场环境有着巨大的改善。

(a)改造前现场状况

4 结语

对比传统的钾肥除尘方案中除尘设备密封性差、外部空间粉尘浓度过大、现场维护困难等现象,本文设计的钾肥无动力转载站除尘设备具有能耗小、维护量小等特点,同时通过加强设备密封性、对落料管中控制料流速度以及减小粉尘产生量,结合导料槽内部的一系列除尘措施,有效治理了现场粉尘的大量逸散并堆积在周围空间中的情况,使得现场环境得到了巨大的改善,改造后的转载站符合国家的环保节能要求。