车削奥氏体不锈钢时冷却参数对刀具振动和表面粗糙度的影响

刘念聪 吴圣红 谢京良 杨程文 刘保林 蒋 浩 陈 云

1. 成都理工大学核技术与自动化工程学院,成都,610059 2. 成都工具研究所有限公司,成都,610051

0 引言

最小量润滑(minimum quantity lubrication, MQL)就是使用最小量的切削液达到最佳的切削效果,是一种金属加工的润滑方式,即半干式切削。与干切削、湿切削相比,MQL作为一种绿色制造技术,能够显著降低切削区域的温度,减少工件与刀具之间的摩擦,提高刀具寿命和表面质量,受到学术界的广泛关注。MQL技术为干切削和常规冷却润滑的结合,融合了两种方法的优点,能降低生产成本,减少环境污染[1-5]。文献[6]的研究表明,MQL刀具寿命比干切削和湿切削更长,工件表面质量更好。然而MQL技术在冷却效果方面的局限性使其难以用于硬质切削材料,如钛合金、奥氏体不锈钢[7-8]。

最小量冷却润滑(minimum quantity cooling lubrication,MQCL)技术是在MQL基础上发展起来的一种新型技术,它有利于提高冷却效果和发挥润滑作用。很多研究人员研究了在MQCL条件下低温冷却对刀具磨损、切削温度和摩擦力的影响[9-13]。为了进一步考察不同冷却方式的冷却效果,PENG等[14]比较了低温气体(CG)、MQL、CG + MQL三种冷却方式对钛合金切削的冷却效果,发现在CG+MQL冷却条件下获得了最小的表面粗糙度。MUAZ等[15]将基于低温冷却和MQL的组合技术与干燥的冷却剂效果进行了比较,发现这种组合技术可以提高刀具寿命。LIU等[16]研究了MQCL条件下切削参数对刀具磨损的影响,并与MQL条件下的刀具磨损进行了比较,结果表明,在优化切削参数条件下,MQCL获得了比MQL和干式切削条件下更高的表面质量和更低的刀具磨损。ISKANDAR等[17]报道了MQL冷却参数对流动特性的影响,他们认为空气流量、油液流量和喷嘴距离等冷却参数对切削液的流动特性有显著影响。CAROU等[18]认为在干切削条件下表面粗糙度和振动之间的关系是清楚的,但如果切削是在MQL条件下进行,结果是相反的。PHAM等[19]研究了MQCL条件下二硫化钼纳米流体对SKD11工具钢硬磨性能的影响,得出纳米流体对表面粗糙度和工具磨损有很大影响的结论。有研究人员认为,虽然MQCL系统的优势是多方面的,但还没有得到广泛的探索[20]。从上述文献中可知,目前的研究主要侧重于MQL条件下对冷却参数的研究,而在MQCL条件下油液流量、冷风温度、风速、喷射面类型等冷却参数对刀具振动和表面质量的影响研究仍是空白,有必要进一步探索。

鉴于上述分析,本文重点研究在MQCL条件下车削奥氏体不锈钢时冷却参数对刀具振动和表面质量的影响。在实验中,主要输入参数是冷却参数,即冷风温度、风速、油液流量和喷射面类型。评价指标为刀具轴向、径向振动的均方根值和表面粗糙度。正交试验基于田口设计方法,重点分析冷却参数对表面粗糙度的作用机理。最后,采用改进的遗传算法优化支持向量回归(SVR)模型对冷却参数进行优化,得出冷却参数最优值。

1 试验方案

1.1 试验装置与测量

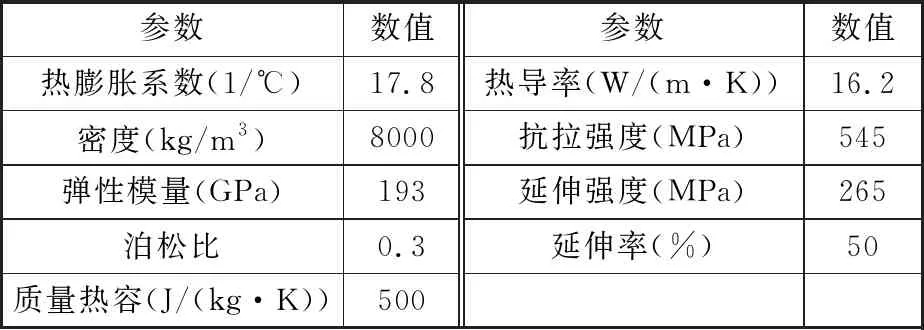

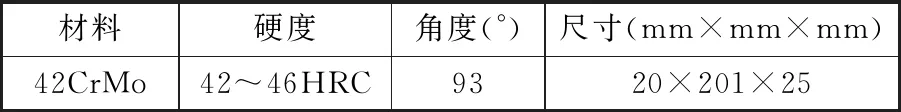

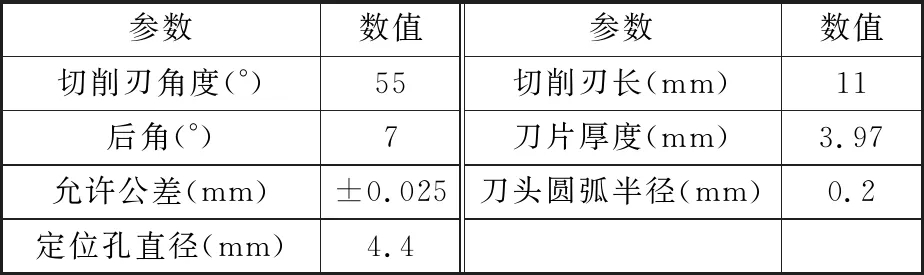

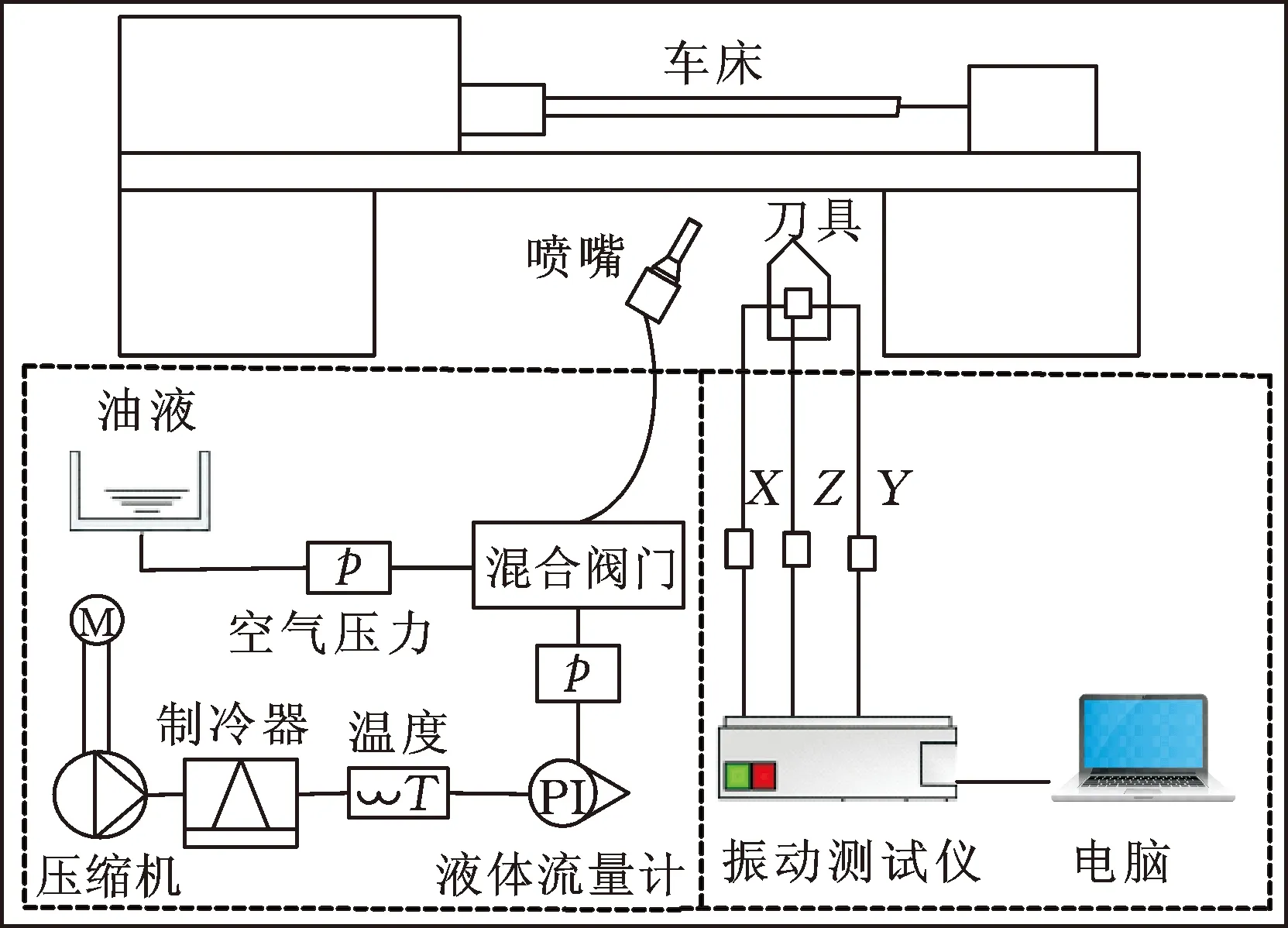

试验材料采用AISI304不锈钢棒材,尺寸为φ100 mm×400 mm,化学成分和力学性能分别见表1和表2。刀柄型号为SDJCR2020K11,如图1a所示。刀柄的参数如表3所示,刀具如图1b所示,刀具尺寸参数见表4。基体材料为ZGM156(M型硬质合金),PVD涂层硬质合金型号为PR930。以植物基础油和乙醇为原料,按1∶1体积比混合,制备出一种新型切削液。高压气体由DW-30型空气压缩机提供。采用CK6136i型数控车床进行车削试验,试验设备如图2所示,切削参数(切削深度ap=0.25 mm,进给速度f=0.1 mm/r,切削速度v=250 m/min)为行业推荐值。MQCL系统如图3所示。采用TR2000型测试仪测量表面粗糙度,分辨力为0.01 μm,采样长度为0.8 mm。为了减小试验误差,对表面粗糙度测量9次取平均值,并记录表面粗糙度Ra的值。刀具振动信号由DH5922N型测试系统进行采集,采样频率为10 kHz。使用DH311型三向加速度传感器测量刀具轴向(Ax)、径向(Ay)、切向(Az)振动加速度,其测量安装方式如图4所示。

表1 AISI304化学组成(质量分数)

表2 AISI304奥氏体不锈钢的材料性质

(a) 刀柄

表3 刀柄参数

表4 刀具尺寸参数

(a) 机床

图3 最小量冷却润滑系统

图4 振动传感器的布置

1.2 试验方法

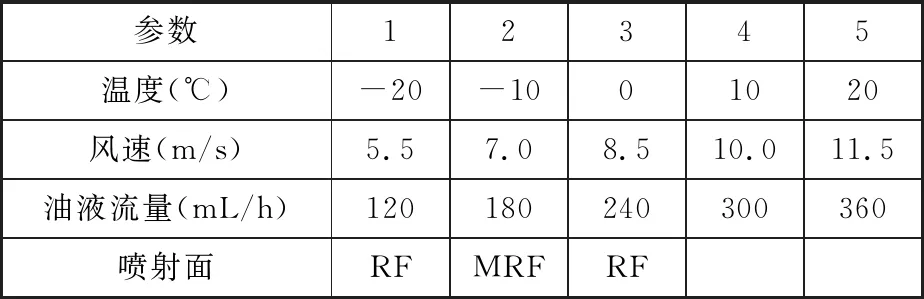

基于田口法的试验方案将3个冷却参数(风速、冷空气温度和油液流量)分为5个等级,将喷射面分为3种类型,分别是前刀面(RF)、主后刀面(MRF)和副后刀面(MF)。各因素与等级的对应关系见表5。

表5 因素与参数设计

2 试验结果讨论

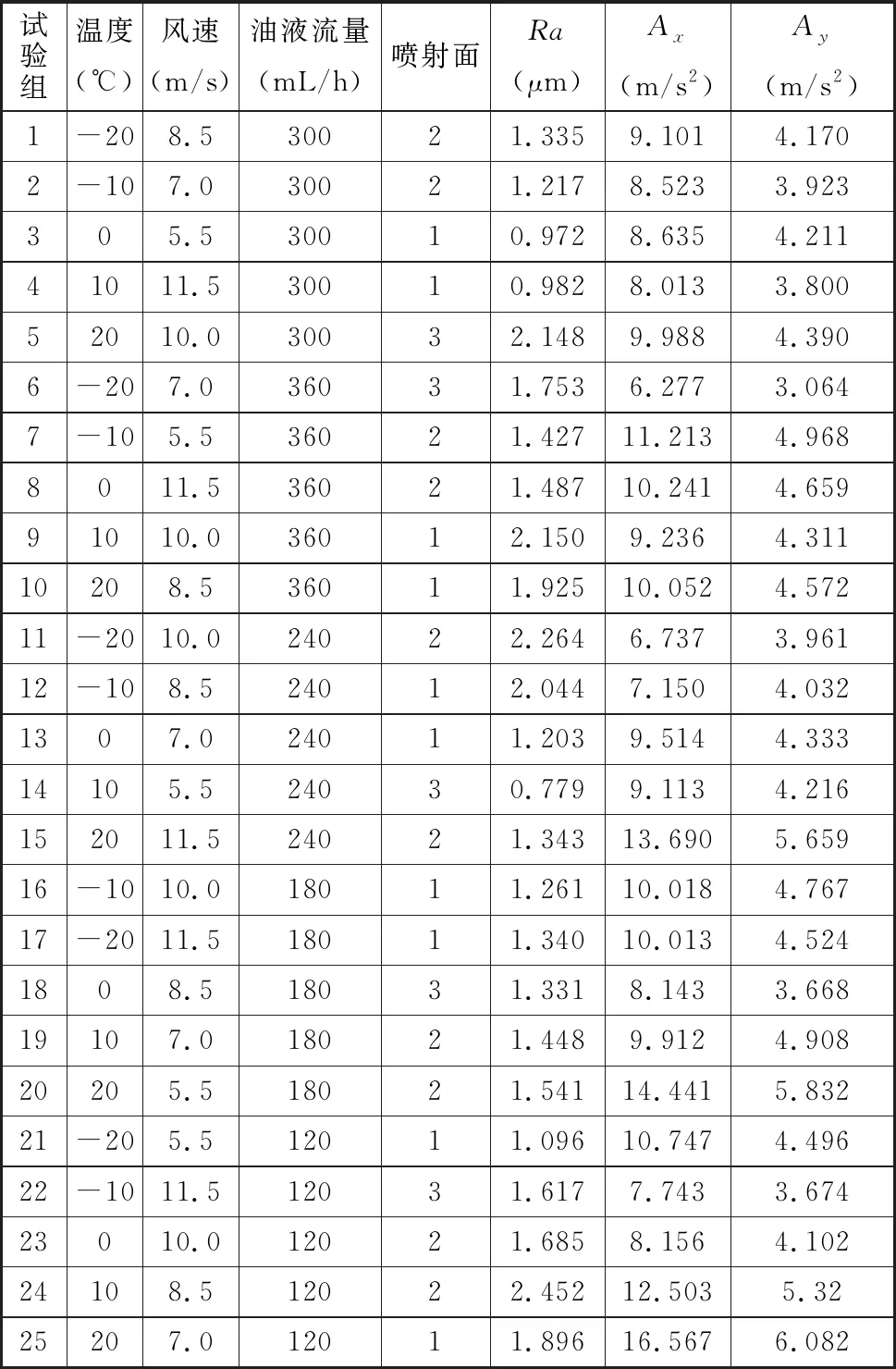

为了便于分析试验结果,将RF、MRF、MF分别编码为1、2、3,试验结果见表6。

表6 微量润滑试验结果

2.1 方差分析

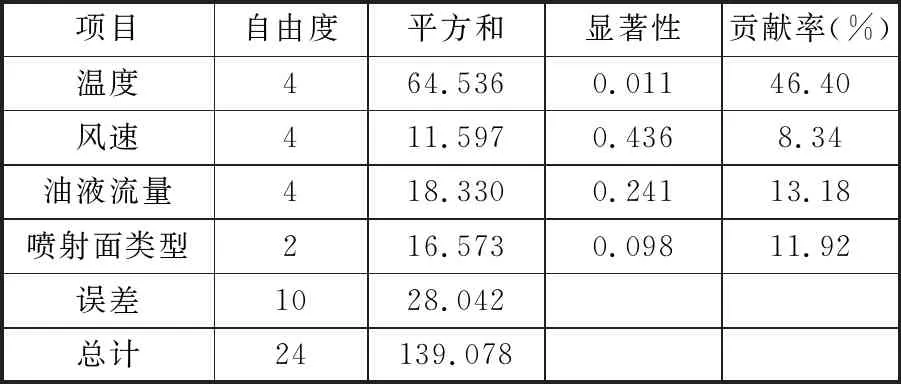

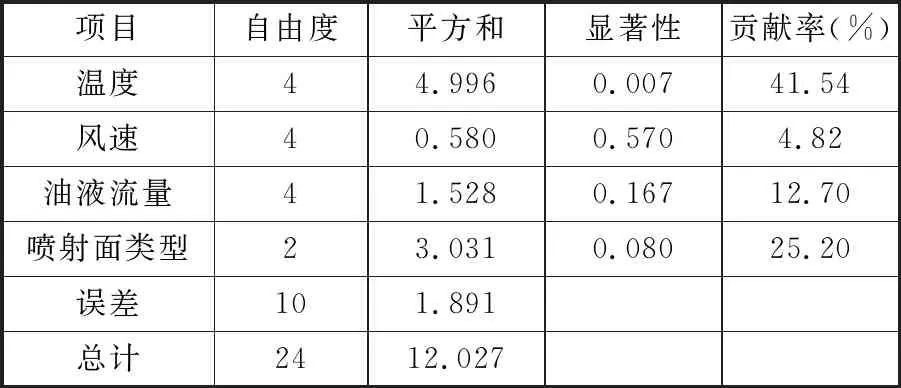

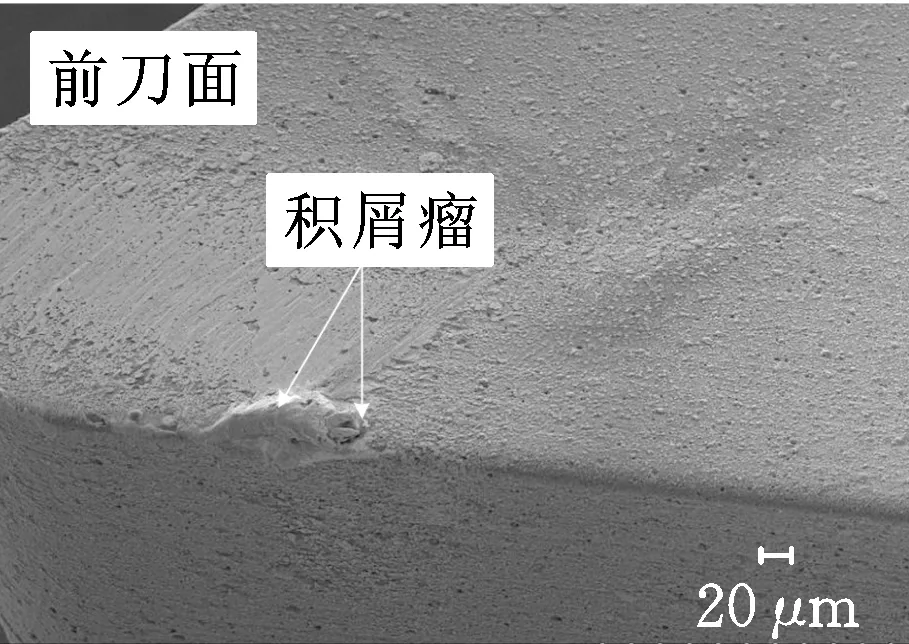

采用方差分析法,分别分析了各冷却参数对刀具振动和表面粗糙度的贡献率。表7所示为刀具轴向振动的方差分析结果,冷风温度、风速、油液流量和喷射面类型的贡献率分别为46.40%、8.34%、13.18%、11.92%。刀具径向振动的方差分析结果如表8所示,冷风温度、风速、油液流量和喷射面类型对刀具径向振动的贡献率分别为

表7 轴向振动信号均方根的方差分析结果

表8 径向振动信号均方根的方差分析结果

41.54%、4.82%、12.70%、25.20%。由此可见,温度对刀具振动影响最大。由表9可知,冷风温度、风速、油液流量和喷射面类型对表面粗糙度的贡献率分别为3.30%、47.80%、23.50%、5.45%,可见,风速对表面粗糙度影响最大,温度对表面粗糙度影响最小。

表9 表面粗糙度方差分析结果

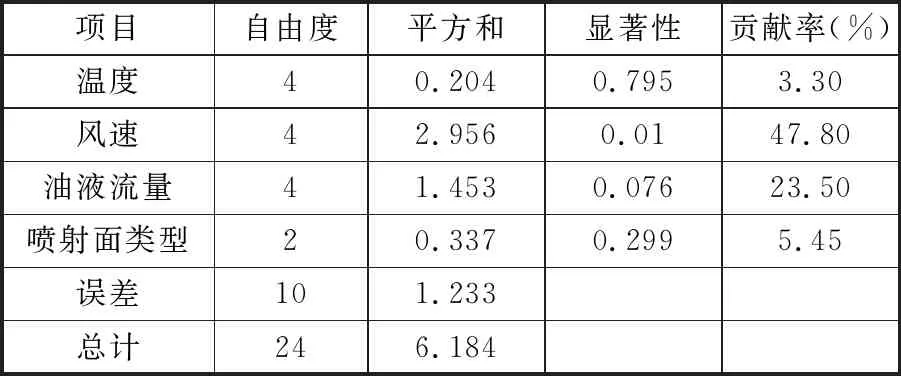

2.2 主效应图

轴向和径向振动的主效应图见图5。可见,当温度在-20~10 ℃之间时,轴向和径向振动均方根值随温度的升高呈明显的上升趋势。植物油运动黏度与温度的关系为

(a) Ax主效应图

式中,A、B分别为各基团贡献值;η为流体黏度;ρ为20 ℃时的流体密度,g/cm3;M为相对分子量;T为热力学温度,K。

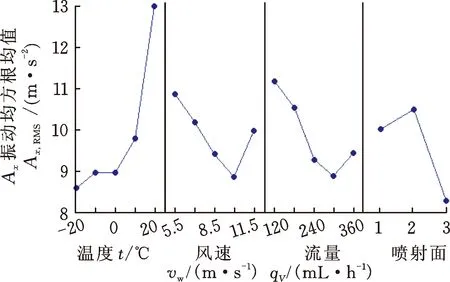

由式(1)可知,随着冷风温度升高,植物油的运动黏度降低,导致摩擦力增大,振动增大[21]。冷风温度在-10~0℃时,振动有减小趋势。一般情况下,MQCL可以迅速降低切削区温度,使得切削液流动速度下降,从而减小切削接触区摩擦力,振动随之减小。冷风温度为-10 ℃时,振动反而比冷风温度为0 ℃时更大。图6为-10 ℃下刀具磨损SEM图。由图6可知,此时刀具前刀面形成积屑瘤,导致润滑性能变差。可见,MQCL温度越低,刀具振动越小;当刀具出现积屑瘤时,振动会增大。

图6 刀具磨损SEM图

风速在5.5 ~10.0 m/s时,随着风速增大, 振动减小。这是由于风速越大,刀具、工件与润滑油间的接触面积越大,这有利于产生油膜,使得摩擦力及振动减小。当风速大于10.0 m/s后,油液和切削表面接触会减少,使得摩擦力增大,进而振动增大[22]。尤其是风速在10~11.5 m/s时,表面粗糙度降低。油液流量在120~300 mL/h之间时,振动呈现下降趋势。这是因为单分子层油膜内张力达到最小,厚度接近最大,油膜内出现“拥挤”现象,工件表面切削阻力不均匀,造成振动增大。油液流量超过300 mL/h时,振动增大,表面粗糙度增大。喷射面为副后刀面时,刀具振动最小。从主效应图中可知,振动较小时,冷却参数最优值为:冷风温度-20 ℃,风速10 m/s,油液流量300 mL/h,喷射面为副后刀面。

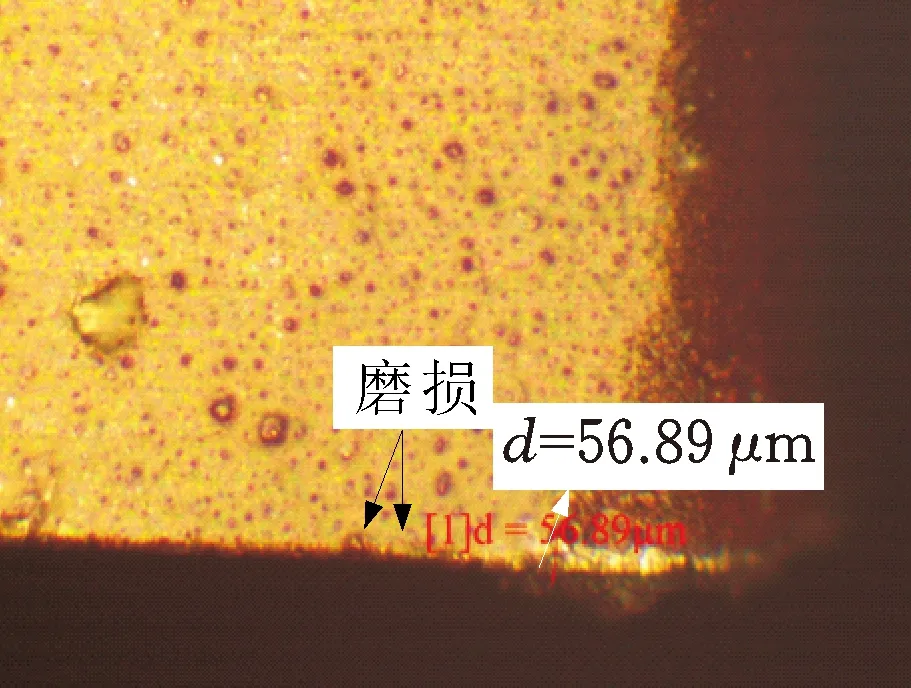

由图5c可以看出,温度在-20 ~-10 ℃之间时,表面粗糙度减小;温度在-10 ~20 ℃之间时,表面粗糙度增大,但是总体上表面粗糙度变化很小,这表明温度对表面粗糙度的影响很小。由金属切削机理可知,表面粗糙度与刀具磨损相关性很大。采用4XC-W型显微镜观察发现,前刀面磨损量随着温度变化而变化很小,如图7所示。第1组试验,当温度为-20 ℃、风速为8.5 m/s、油液流量为300 mL/h时,前刀面磨损值d为56.89 μm;第7组试验,当温度为-10 ℃、风速为5.5 m/s、油液流量为360 mL/h时,前刀面磨损值为58.06 μm,说明温度对刀具磨损的影响很小,即对表面粗糙度影响很小[16]。风速为5.5 ~10 m/s时,表面粗糙度增大。当风速超过10 m/s时,表面粗糙度突然减小。油液流量在120 ~180 mL/h时,随着油液流量的增大,粗糙度减小,油液流量超过180 mL/h时表面粗糙度先增大后减小。在确保表面粗糙度较小的情况下,冷却参数最优值为:温度-10 ℃,风速5.5 m/s,油液流量300 mL/h,喷射面为副后刀面。

(a) 第1组试验刀具磨损图

2.3 响应面图

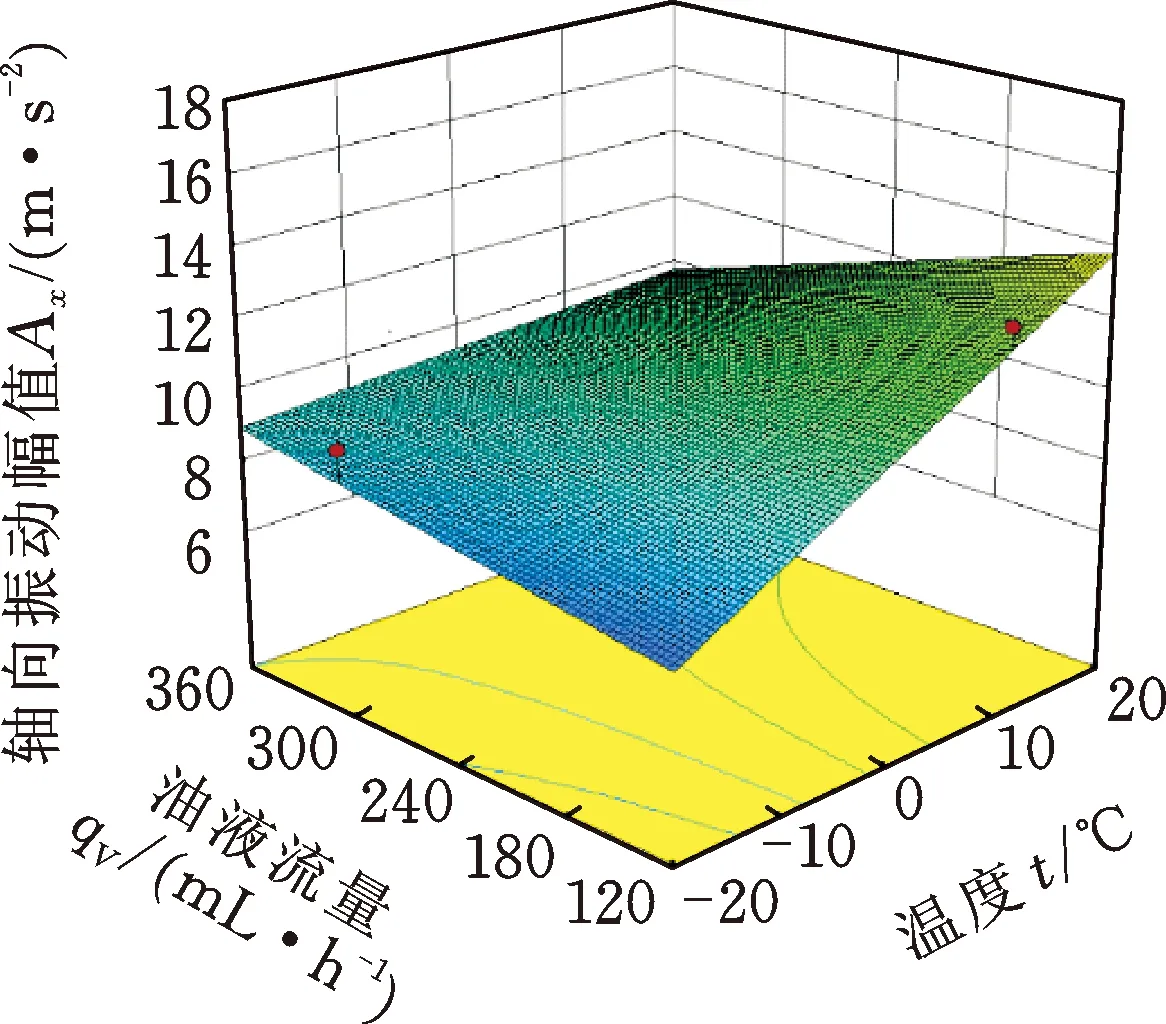

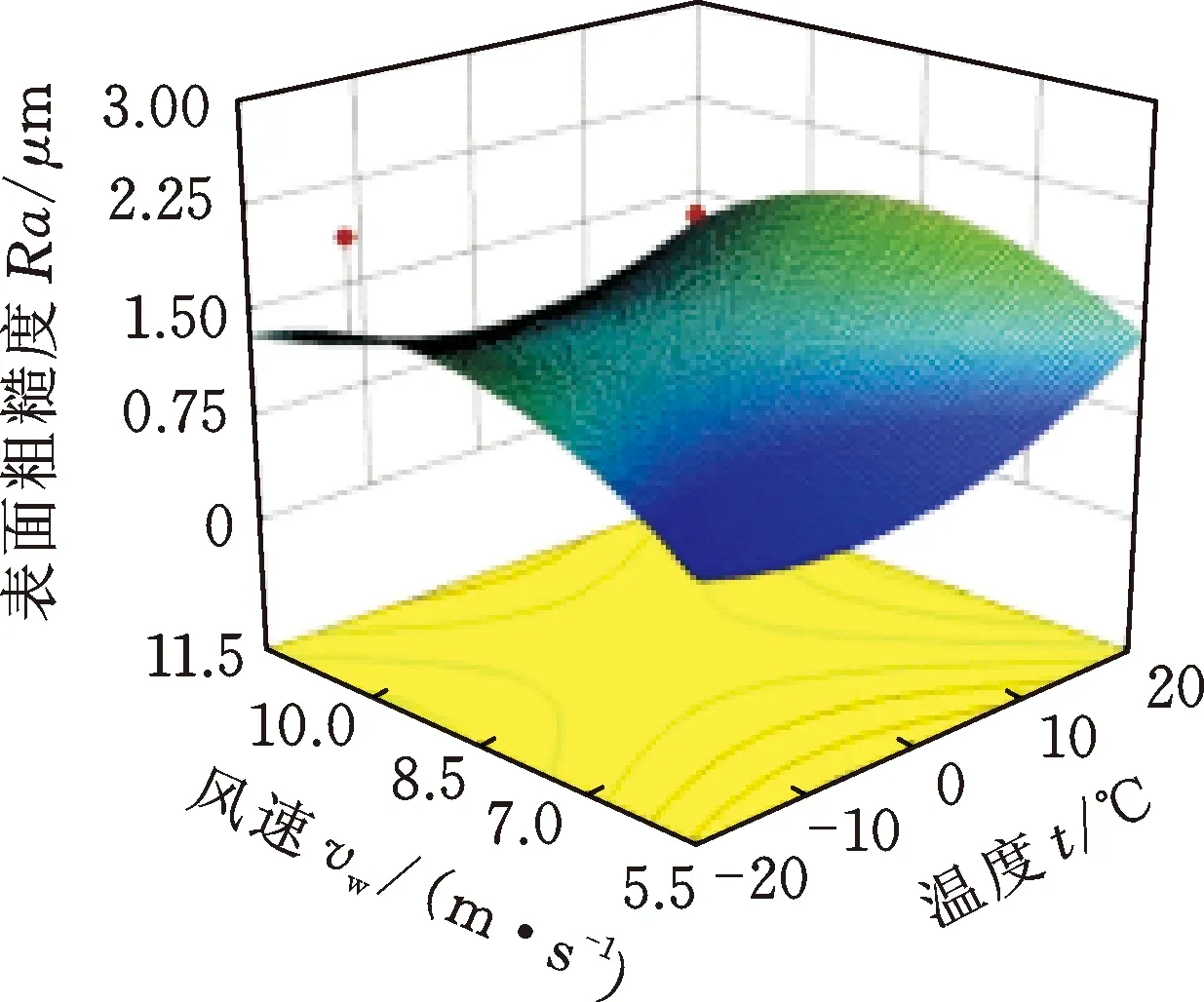

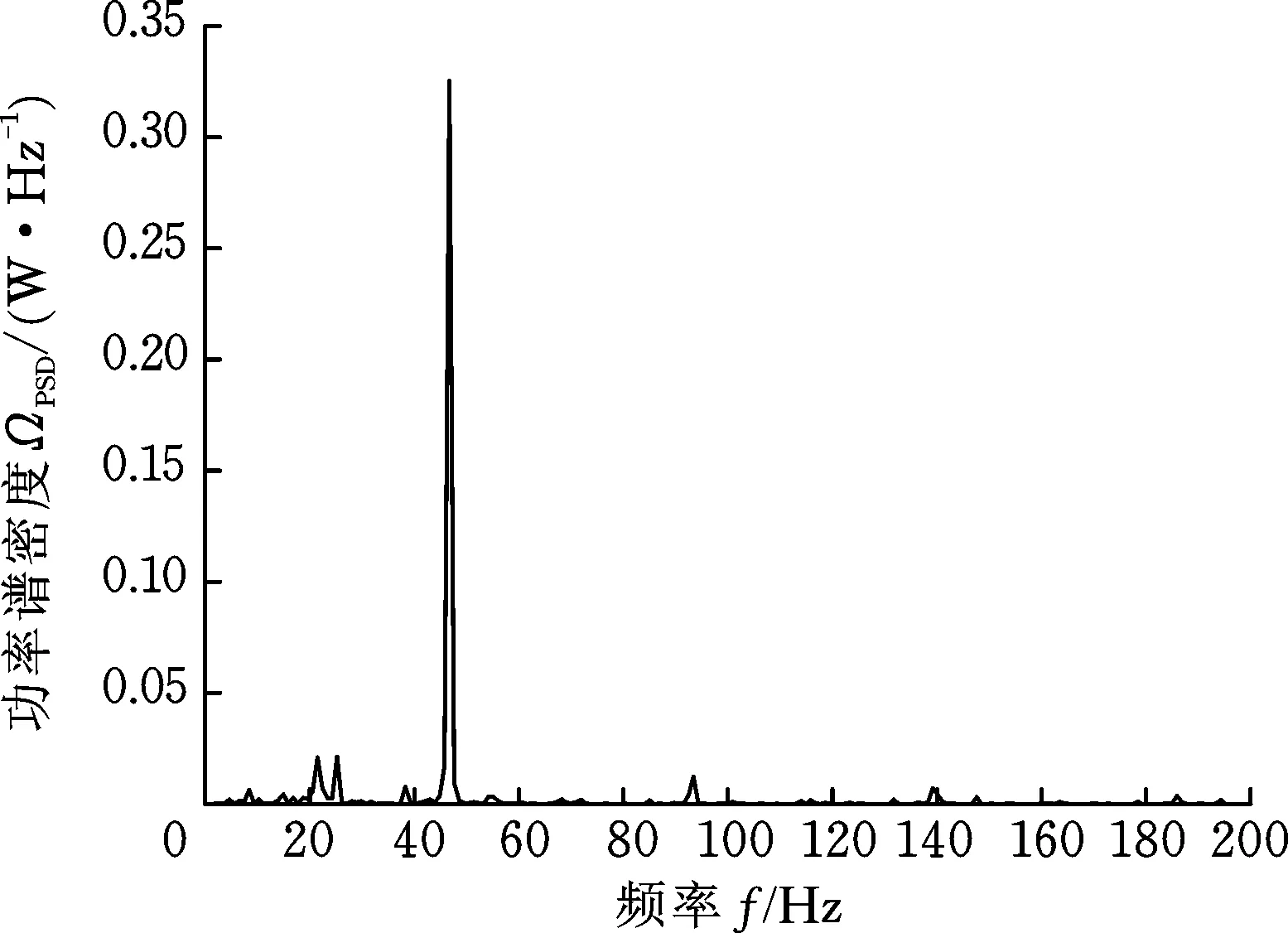

根据表6建立刀具振动和表面粗糙度的多重响应面。温度、油液流量对刀具振动影响的响应面如图8a、图8b所示,较低的温度和较低的油液流量相结合可减少刀具振动,这是由于随着温度降低,植物油的运动黏度增大,摩擦力减小,进而振动减小。风速、温度对刀具振动影响的响应面如图8c、图8d所示,较高的温度和风速会导致较大的刀具振动,这是由于温度对刀具振动的影响最大。较高的油液流量和风速相结合,刀具振动较小,如图8e、图8f所示。这是由于高风速和高油液流量会导致较大的流体膜出现,使得摩擦力减小,进而振动减小。由图9可知,随着风速增大,表面粗糙度呈现增大趋势,且变化最大,这进一步验证了风速对表面粗糙度的影响最大。然而油液流量并不是越大越好,当油液流量达到一定值后,表面粗糙度反而增大。为进一步说明温度和风速对表面粗糙度的影响,进行了表面粗糙度功率谱密度(PSD)分析。当喷射面为前刀面,温度为0 ℃、风速为5.5 m/s、油液流量为300 mL/h时,其PSD如图10a所示;当温度为10 ℃、风速为11.5 m/s时,PSD如图10b所示。对比图10a、图10b可知,随着温度、风速增大,频率大幅度增大,说明风速和温度同时发生改变,对表面粗糙度影响很大。

(a) 油液流量-温度轴向振动响应面图

(a) 风速-温度的Ra响应面图

(a) 第3组试验Ra功率谱密度图

3 冷却参数预测与优化及实验研究

3.1 支持向量回归预测模型

支持向量机(SVM)以统计学习理论为基础,基于结构风险最小化原则,样本泛化性能极强,可以避免对样本数据的高度依赖,使得预测的效果更加接近实际值[23]。给定训练集训练函数Y={f(x1,x2,x3,x4)},预测训练的适用范围为:-20 ℃≤t≤20 ℃,5.5 m/s≤vw≤11.5 m/s,120≤qV≤300 mL/h,喷射面类型A=1,2,3。由于轴向振动和径向振动的变化趋势几乎是一致的,这里仅考虑轴向和径向振动均方根的加权平均数,故加权方法为

W=0.5w1+0.5w2

(2)

式中,W为总权重;w1为轴向振动的加速度权重;w2为径向振动的加速度权重。

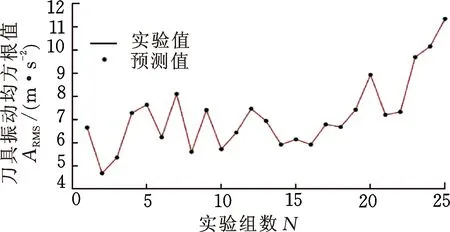

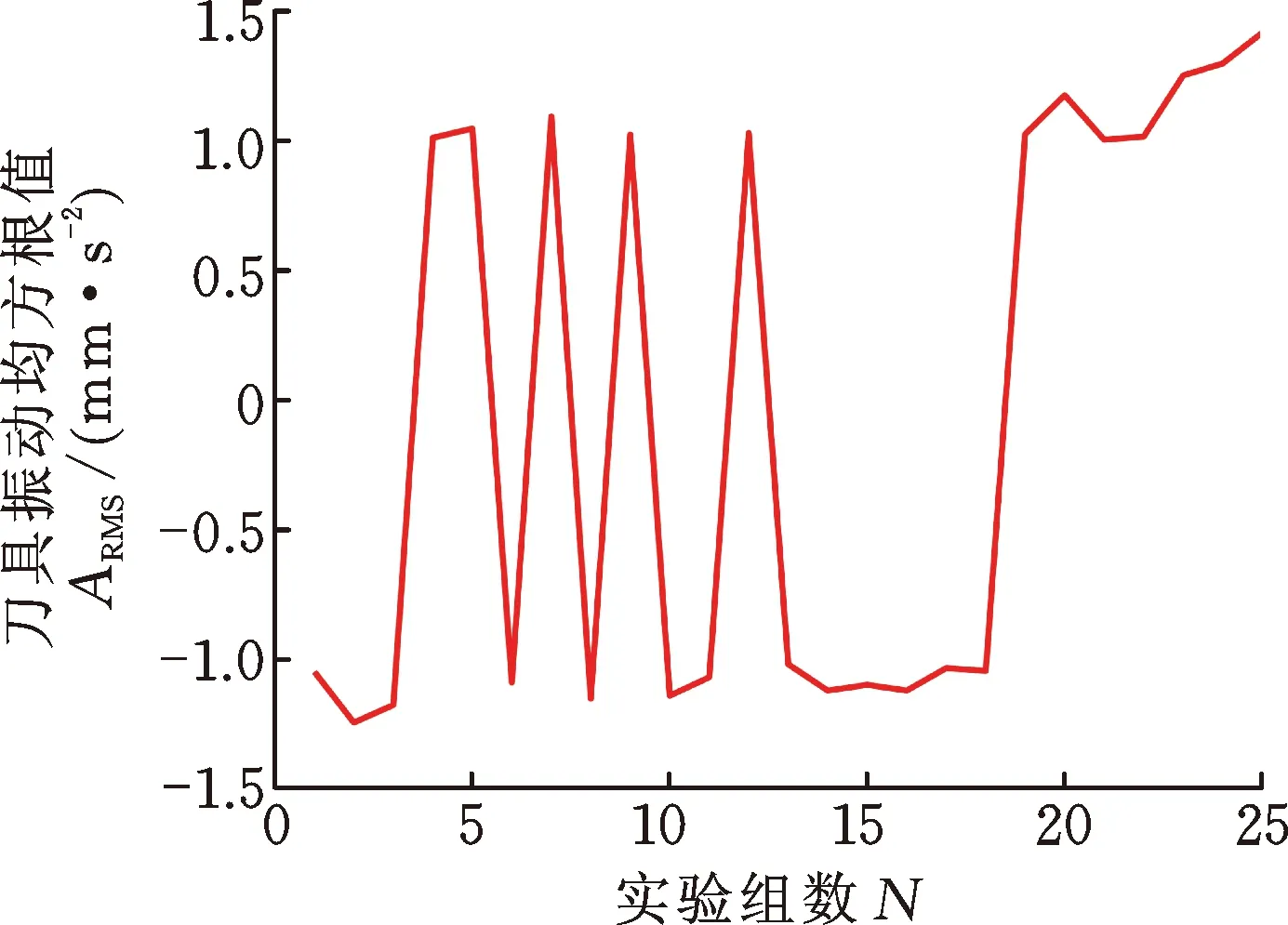

通过回归预测分别得到加权后的振动均方根预测值与实际值,两者对比如图11a所示, 表面粗糙度预测值与实际值的对比如图11b所示,预测误差如图12所示。由图12可见,SVR的预测误差非常小,仅为0.001。

(a) 刀具振动预测值与实验值对比图

(a) 振动

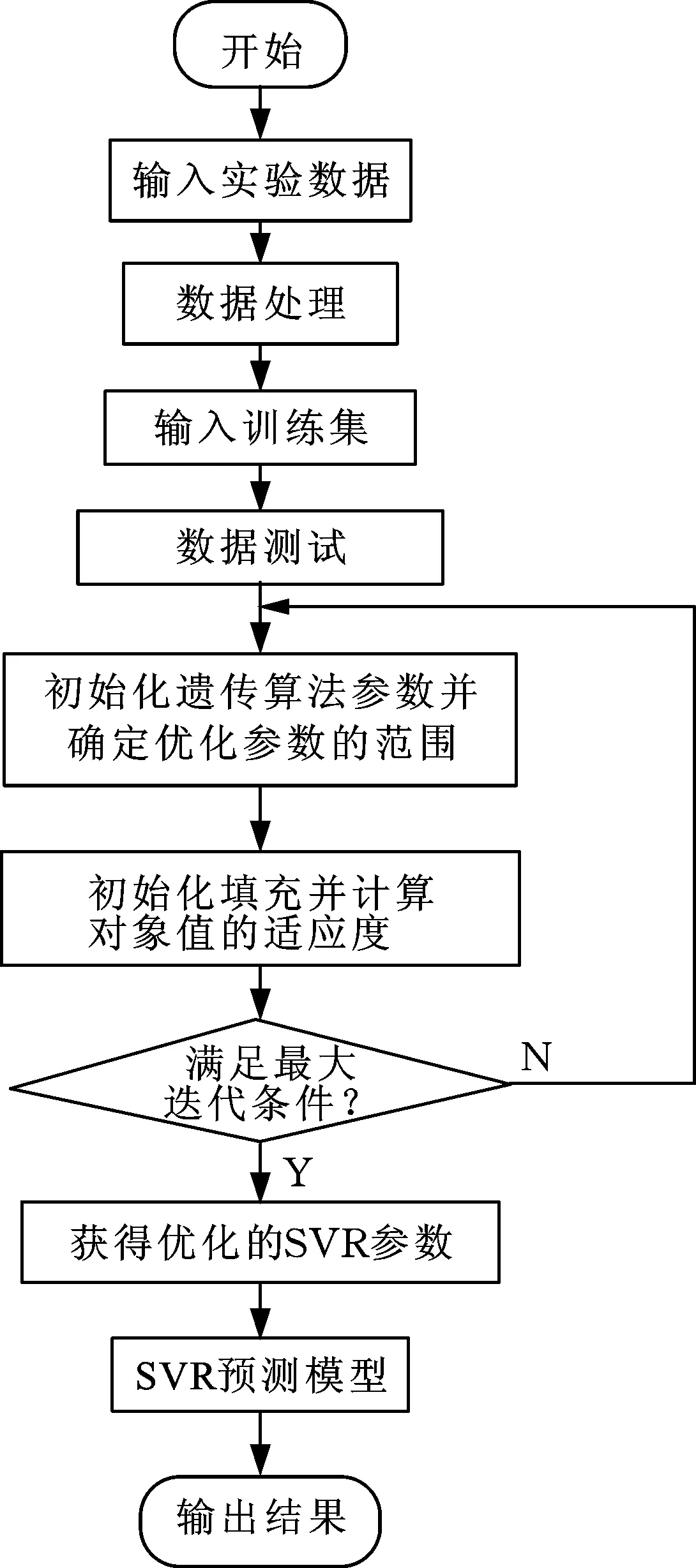

3.2 遗传算法优化SVR

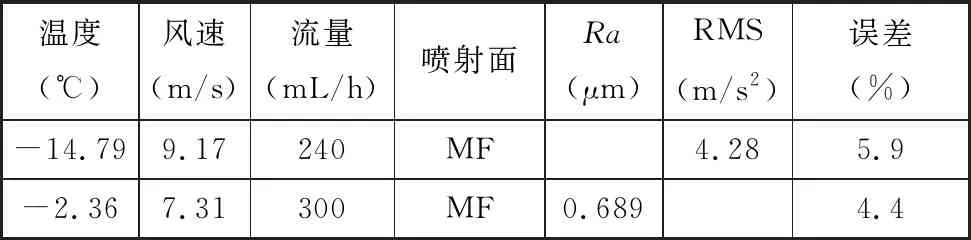

由于实验结果的数据具有非线性,且样本量有限,因此本研究利用遗传算法得到4个冷却参数的最优组合。在此基础上,建立误差较小的 SVR 预测模型。遗传算法预测优化SVR的流程如图13所示。优化结果为:温度-2.36 ℃,风速7.31 m/s,油液流量300 mL/h,喷射面为副后刀面时,达到表面粗糙度最优值0.4058 μm。当温度为-14.79 ℃,风速为9.17 m/s,油液流量为240 mL/h,喷射面为副后刀面时,振动均方根最优值为4.024 m/s2。

图13 GA-SVR操作流程图

3.3 验证实验

为了检验优化参数(温度-2.36 ℃,风速7.31 m/s,油液流量300 mL/h,喷射面为副后刀面)的有效性,在MQCL条件下选择优化切削条件进行验证实验。实验结果如表10所示,表面粗糙度和刀具振动的实验结果与预测结果的误差分别为4.4%和5.9%。可见,优化方法是可靠的。

表10 实验验证结果

4 结论

(1)低温微量润滑参数对刀具振动的影响从大到小依次为:冷风温度、喷射面、油液流量、风速。风速对表面粗糙度的影响最大,温度对表面粗糙度的影响较小。

(2)通过响应面法分析可知,各因素对刀具轴向振动和径向振动的影响规律为:低油液流量和较高温度的组合使得刀具振动更加剧烈;油液流量越大,风速越大,振动越小。

(3)用遗传算法对SVR进行优化,预测误差为0.001。优化结果为:当温度为-2.36 ℃、风速为7.31 m/s、油液流量为300 mL/h、喷射面为副后刀面时,最优表面粗糙度为0.6588 μm。在温度为-14.79 ℃、风速为9.17 m/s、油液流量为240 mL/h、喷射面为副后刀面时,最小振动值为4.024 m/s2。实验验证了优化参数的可靠性。