自密实混凝土与外包角钢联合加固混凝土柱抗震性能试验研究*

胡 强, 贾松林, 况哲阳, 吴辉琴, 张 俊, 杨唤威

(广西科技大学土木建筑工程学院, 柳州 545006)

0 引言

增大截面法和外包钢法是加固混凝土柱常用方法,能有效提高混凝土柱的受压承载力,且对其抗震性能也有一定的改善。黄建锋等[1]对4榀增大截面法加固的两层双跨震损钢筋混凝土框架进行了抗震性能试验研究,结果表明:增大截面法可较大程度提高结构的承载力,加固后结构具有良好的延性和耗能性能,震损程度对其刚度、强度退化及耗能性能未产生明显影响。陆超超等[2]对6根不同形式的加固试件进行了低周反复荷载试验研究,结果表明:不同增大截面加固形式能不同程度地改善混凝土柱的抗震性能。许陆洋[3]采用增大截面法加固震损无粘结预应力混凝土矩形截面柱,进行低周反复荷载试验,研究其抗震性能并提出抗震设计建议。刘春阳等[4]对增大截面法单侧加固混凝土柱的抗震性能进行了试验研究和有限元分析,并探讨了使用预应力技术加固对其抗震性能的影响,结果表明:加固柱的抗震性能得到明显改善,预应力技术可减小新旧材料间的初始应力差和二阶效应产生的附加弯矩的不利影响。权少华等[5]采用有限元模型研究了轴压比、新增纵筋配筋率、新增箍筋直径及间距对增大截面法加固混凝土柱抗震性能进行了研究,结果表明:轴压比增大会降低试件的耗能能力,新增纵筋可大幅提高柱的水平承载力和刚度,加大箍筋直径和减小箍筋间距均能显著提高柱的延性。殷杰等[6]对采用外包钢套加固的4榀两层双跨钢筋混凝土框架模型进行了低周反复荷载试验,比较了震损加固和无震损加固模型的抗震性能,试验结果表明:外包钢套法可有效加固震损和未震损的钢筋混凝土框架,加固结构具有良好的塑性变形和耗能能力,震损程度对加固后的抗震性能无显著影响。Yen等[7]采用外包钢加固梁柱节点并进行循环加载试验,并通过建立有限元模型估计梁的抗弯强度,提出了指标SRI和DRI估计震后构件的强度和延性,并验证了其适用性。张丹阳[8]采用有限元法研究了增大截面法和外包型钢法加固角柱、中柱和边柱的力学性能,结果表明两种加固方法均能提高柱的抗震性能,但增大截面法优于外包钢法。

由此可见,增大截面法和外包钢法均能在一定程度上提高混凝土柱的抗震性能[9],但外包钢法加固的混凝土柱加固效率不如增大截面法[8],且增大截面法的加固形式和构造对抗震性能影响较大[2]。而自密实混凝土与外包钢联合加固法由于角钢与新增混凝土不但可对原混凝土柱提供有效约束,还可直接承受较大的竖向荷载,因而可大幅提高混凝土柱的受压承载力[10],其加固效果比增大截面法和外包钢法更具优势,然而该加固方法抗震性能尚不明确。

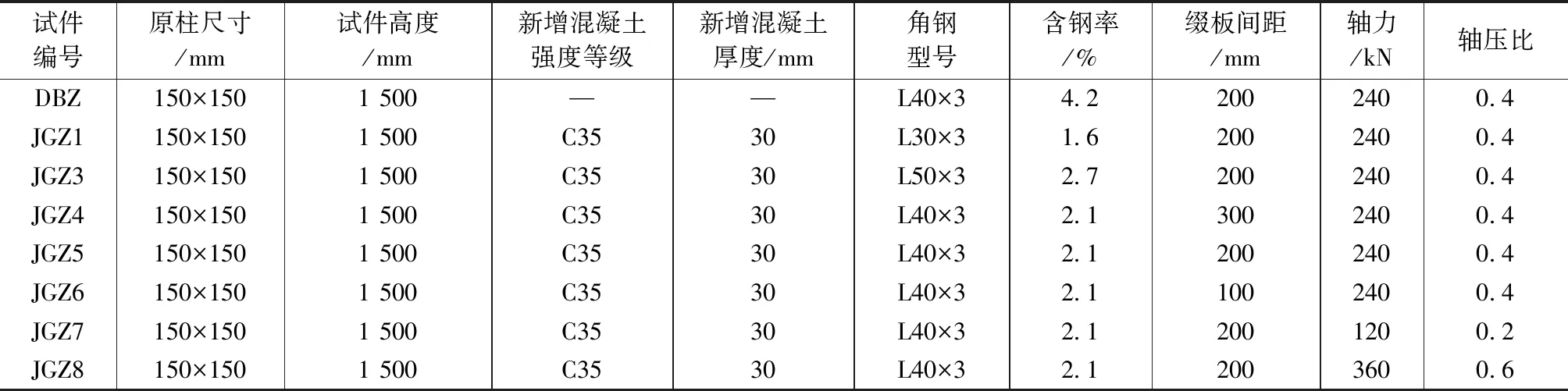

试件参数 表1

本文通过8根加固试件的低周反复荷载试验,对比了联合加固和外包角钢加固混凝土柱的抗震性能,研究了角钢尺寸、缀板间距与轴压比对联合加固混凝土柱抗震性能的影响。

1 试验概况

1.1 试件设计

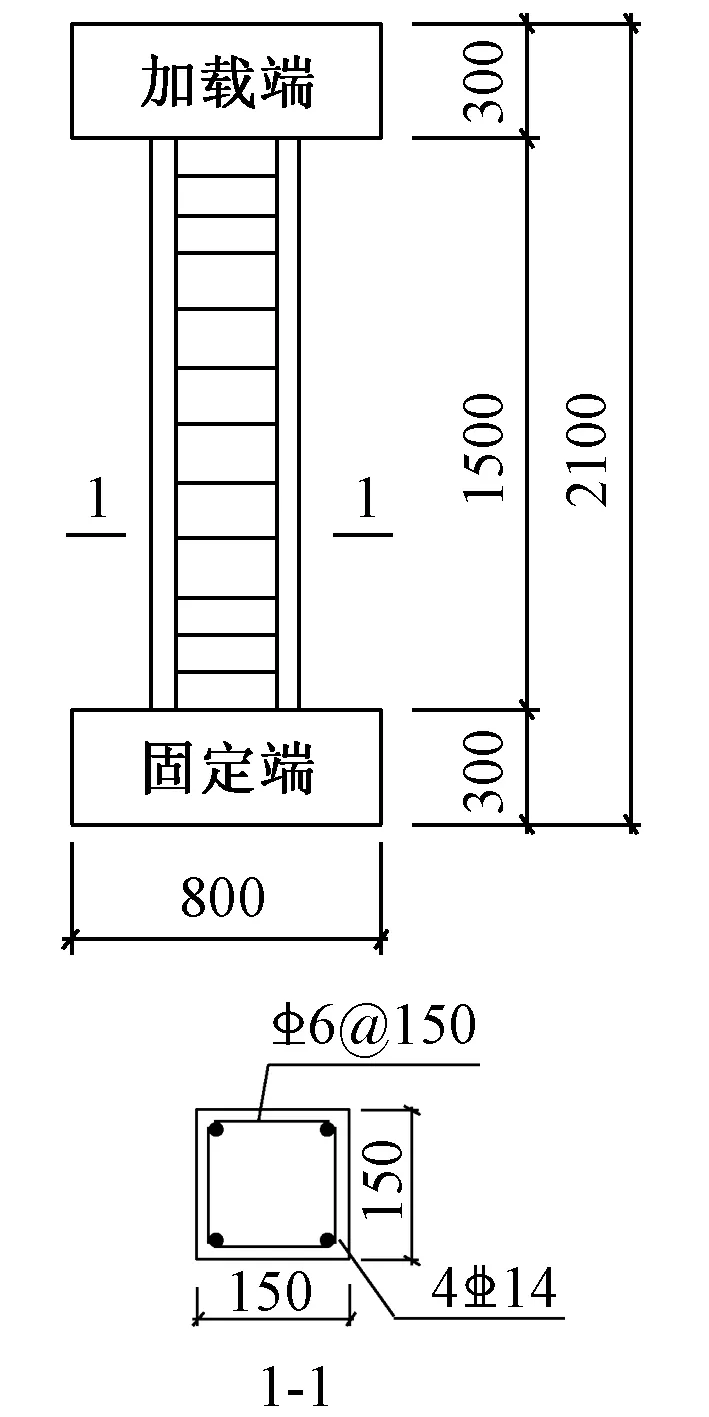

为了研究自密实混凝土与外包角钢加固混凝土柱的抗震性能,设计了8根钢筋混凝土加固柱试件,原钢筋混凝土柱尺寸和配筋见图1,柱截面尺寸为150mm×150mm,柱高1.5m。设计的8根加固柱试件中1根为传统湿式外包角钢加固柱对比试件DBZ,7根为联合加固混凝土柱试件JGZ1与JGZ3~JGZ8(统称为JGZ),见图2,加固厚度为30mm,四面同时加固。因试件JGZ2在加载时作动器力传感器出现故障故不考虑该试件。选取角钢型号、缀板间距、轴压比作为设计的影响参数,角钢型号分别为L30×3,L40×3,L50×3,缀板间距分别为100,200,300mm,轴压比为0.2,0.4,0.6。各试件参数见表1。为方便加载,试件底部固定端及顶部加载端各设置尺寸为800mm×400mm× 300mm的混凝土端块。

图1 原柱尺寸和配筋

图2 加固柱尺寸及构造

1.2 材料性能

(1)混凝土的力学性能

混凝土的力学性能按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[11]与《混凝土结构工程施工质量验收规范》(GB 50204—2002)[12]制作同批混凝土立方体标准试块,如图3所示。采用图4所示的TYE-A系列数显式电液压力试验机加载,混凝土的力学性能参数如表2所示。

混凝土力学性能参数 表2

图5 试件制作流程

图3 混凝土试块

图4 压力试验机

(2)钢材的力学性能

根据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[13]的规定,测定钢筋、角钢及缀板的材料特性,用于材料试验的3个试件中钢筋的材料参数如表3所示,角钢及缀板的材料特性如表4所示。

1.3 试件制作

原混凝土柱试件于广西建工集团某建筑工地完成,养护28d后运至广西科技大学结构实验中心,加固后进行低周反复荷载试验。试件的制作及加固过程见图5,试件的具体制作流程和施工措施如下:

钢筋材料特性 表3

角钢及缀板材料特性 表4

(1)钢筋笼的绑扎、应变片的粘贴及浇筑混凝土。绑扎钢筋笼,测点用打磨机除锈,再用粗砂纸打磨,用工业酒精清洁测点表面,贴片用涂环氧树脂和纱布裹紧以保护应变片,然后浇筑混凝土。

(2)原柱混凝土表面凿毛处理。试件表面用湿抹布清洗,然后使用气动手持凿毛机凿毛处理,凿毛深度为5~10mm,凿毛间距为30mm左右,柱身凿毛率达90%以上。

(3)角钢骨架焊接与安装。先将4根角钢与相应的缀板焊接成拥有3个面的钢骨架,见图5(e);然后将钢骨架套入试件,就位后进行最后一面的焊接;最后支模,准备浇筑自密实混凝土。

(4)自密实混凝土的浇筑。为防止混凝土产生空洞,对角钢内侧进行适当振捣,确保角钢间隙内的混凝土流入角钢底部。

(5)湿式外包钢加固试件制作与养护。环氧树脂按照1∶1比例配胶,使用脚踏泵将胶液灌入角钢与混凝土之间缝隙,同时用木锤敲击角钢,使胶液分布均匀,通过听声音及视线观察确保粘结面积在90%以上。翻转试件按相同步骤完成另一面注胶,静置2h后观察是否有流胶现象,对脱胶处进行补胶。

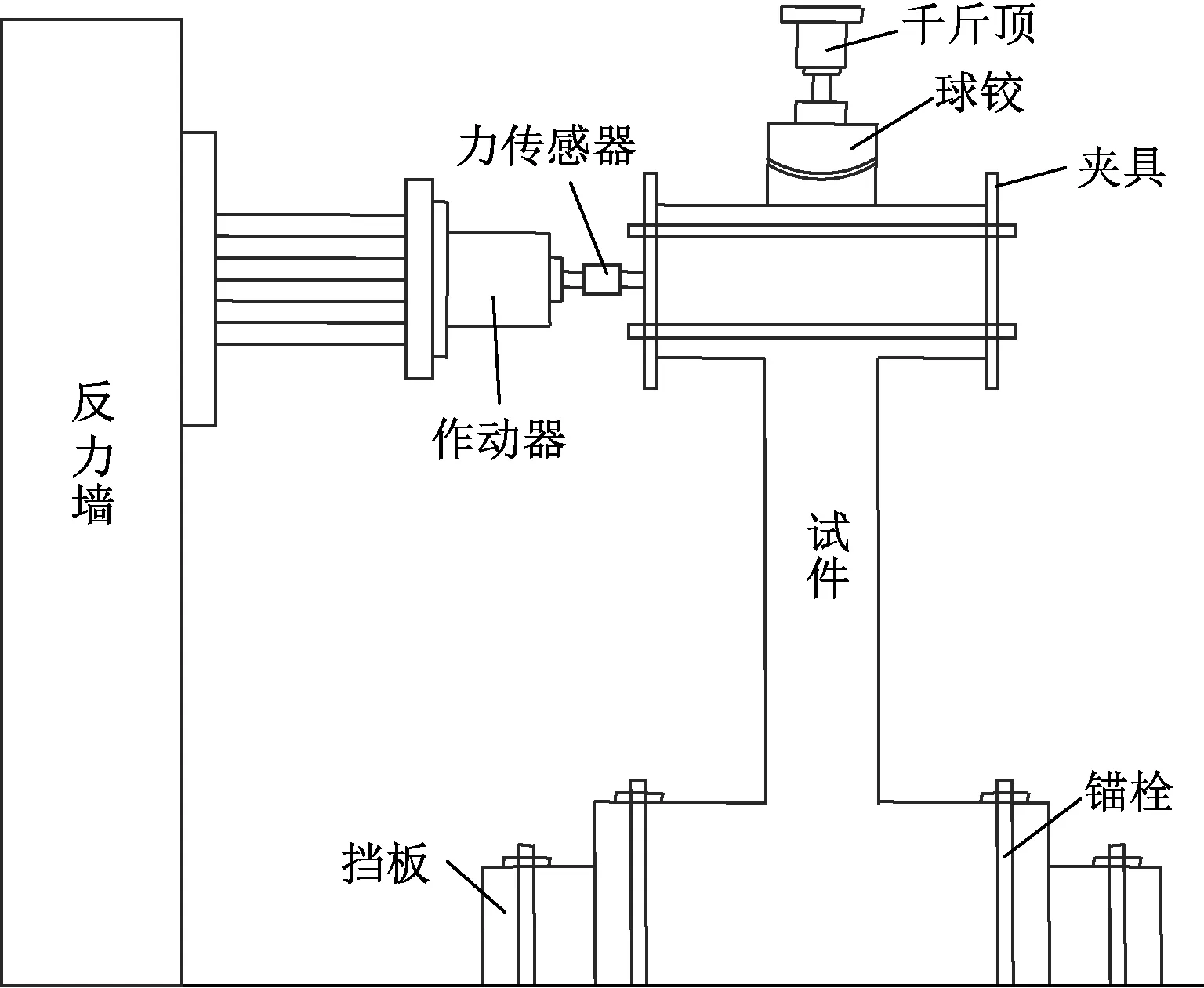

1.4 试验装置及加载方案

(1)试验设备仪器

加载设备为某组合式承载框架(SYJD-2000),试验的数据采集用某静态数据采集系统,如图6所示。

图6 试验仪器设备

(2)测点布置

试验需观测数据包括角钢和缀板应变、纵向钢筋及箍筋应变、混凝土横向应变、柱端位移、千斤顶施加的竖向轴力以及作动器对试件的水平作用力,同时测定固定端位移以监控加载过程中试件与地面是否产生滑动。

应变片布置:1)角钢应变片位于试件中下部,共4个测点,正反面对称布置,见图7(a)中测点1,2,8,9;2)缀板应变片位于试件下部,共4个测点,正反面对称布置,见图7(a)中测点4,6,11,13;3)混凝土应变片位于试件下部,共6个测点,正反两面分别布置,测点分别为3,5,7,10,12,14;4)纵筋及箍筋应变片沿原钢筋混凝土柱通长布置,共14个测点,见图7(b)的测点15~28。

位移计布置如图7(c)所示,分别在试件两端布置,位移计1用于测量柱顶的水平位移,位移计2用于监控试件与地面是否滑动。

图7 测点布置

(3)加载方式

试验按照《建筑抗震试验规程》(JGJ/T 101—2015)[14]的有关规定进行,采用先荷载后变形的分级加载方式,加载装置如图8所示。加载流程为:1)先施加轴向荷载,例如轴压比为0.4时竖向荷载为240kN,并在试验过程中保持稳定。2)为让试件与设备贴合紧密,同时检验设备是否能正常运行,对试件进行预加载,预加载水平荷载值为1.5kN,反复两次,同时将螺丝再次拧紧。3)反复加载,每级加载3次,荷载级差为4kN,接近屈服荷载时级差减小到2kN;在加载过程中,试件顶部位移持续增大而作动器的压力传感器数据变化不明显时,检查此时纵向钢筋应变数据,如果纵筋达到屈服应变或者采集系统绘出的荷载-位移曲线出现拐点则认为试件屈服。4)试件屈服后采用位移控制,取屈服位移值的整倍数进行加载,每级位移荷载往复3次直至试件的荷载值下降到峰值荷载的85%,认为试件已破坏。

图8 加载装置示意图

2 试验结果与分析

2.1 试验现象

(1)对比试件DBZ

先按轴压比0.4施加轴向荷载,再施加水平荷载。水平荷载加载初期,水平位移小于2mm时(水平力3.44kN),试件基本处于弹性工作状态,卸载几乎无残余变形;水平位移为3.02mm时(水平力3.64kN)试件屈服;水平位移为3.2mm时(水平力3.72kN)听到第一声清脆的响声;水平位移达到加载基准位移Δ=4mm时(水平力3.84kN),试件底部角钢处一直发出劈裂的声响;水平位移达到5.6mm时(水平力达到最大值5.03kN),柱底并未观察到裂缝,角钢及缀板也无明显变形;水平位移达到+3Δ(水平力2.1kN,以开始加载的方向为正,+和-号分别表示正向和反向加载)时,试件承载力已经明显下降,此时角钢与混凝土粘贴处部分环氧树脂破裂并持续发出劈裂的响声,但角钢及缀板没有明显变形;水平位移达到+4Δ时(水平力1kN),随着啪的一声响,试件底部突然出现一条宽1.3mm的竖向裂缝;水平位移达到-4Δ时,听见柱底有沙沙声,混凝土被压碎;水平位移达到+5Δ时,水平力早已小于峰值荷载的85%,试件再次发出了一次沉闷的声响,缀板内部混凝土破裂掉出,试件偏转明显,各测点应变迅速增加,承载力持续降低,试件进入极限状态而破坏,试验终止。

(2)联合加固试件JGZ

各试件加载过程类似,首先加载的是试件JGZ1,因而其基准位移取其屈服位移;其次加载试件JGZ2,加载时作动器力传感器故障,为防止故障再次发生,试件JGZ3~JGZ8及对比试件DBZ加载时直接采用位移控制且基准位移均取Δ=4mm,该值略大于屈服位移。

总的来说,各试件加载过程基本表现为:屈服前试件均保持弹性;水平位移达到1Δ时,除试件JGZ3外均在柱底附近出现宽0.2mm左右的弯曲裂缝;水平位移达到2Δ时,试件JGZ3开始出现宽度较大约为0.8mm的弯曲裂缝,试件JGZ6和JGZ7原有裂缝宽度增大到0.4mm,其余加固试件原有裂缝宽度增大到约0.8mm以上,但同时试件JGZ1柱底出现45°裂缝,试件JGZ5出现新弯曲裂缝;水平位移达到3Δ时,各试件均达到最大水平荷载,且裂缝继续发展,试件JGZ1裂缝宽度达1.5mm,试件JGZ1,JGZ3~JGZ6柱底产生新的弯曲裂缝,试件JGZ7和JGZ8柱底出现超过1mm宽度的纵向裂缝;水平位移达到4Δ时,各试件柱底出现不同程度的局部混凝土压碎,且试件JGZ3裂缝宽度增大到1.5mm,试件JGZ5~JGZ8裂缝宽度增大到2mm;水平位移达到5Δ时,试件侧向变形十分显著,柱底混凝土压碎现象加重,出现混凝土小碎块掉落现象;水平位移达到6Δ时,试件柱底均先后出现大量混凝土压碎、剥落,荷载降至峰值的70%左右而达到破坏。但整个过程角钢大多仍保持为弹性。

其中试件JGZ1的角钢尺寸最小,因而极限变形相对较小;试件JGZ4的缀板间距最大,因而其最大水平荷载和极限水平位移均最小;轴压比最小的试件JGZ7和轴压比最大的试件JGZ8在加载过程中柱底均出现纵向裂缝,就其位置看乃是角钢边缘处,表明轴压力过小或过大均可能导致水平荷载作用下柱端混凝土与角钢剥离。

图9 试件破坏形态

2.2 破坏模式

从各试件试验现象可知,各试件均以弯曲变形为主,变形集中在柱底,柱底出现横向或者斜向裂缝,混凝土压碎,纵向受压钢筋屈服且经历较大塑性变形,从而在柱底形成塑性铰以消耗输入能量,因而均为弯曲延性破坏,如图9所示。

对比传统湿式外包角钢加固柱对比试件DBZ与联合加固试件JGZ破坏形态可知:对比试件DBZ柱底出现混凝土酥脆现象,并且产生较大弯曲裂缝,清理破碎混凝土后暴露出内部钢筋;而联合加固试件JGZ,柱底裂缝数量较少,裂缝宽度较小。表明联合加固试件,原柱混凝土和自密实混凝土均受到较大约束,柱底塑性铰区混凝土破坏程度得到减小。

2.3 滞回曲线

各试件滞回曲线见图10。不同加固方法的试件,其滞回曲线有显著不同:外包角钢加固的试件由于含钢率大,滞回曲线非常饱满,主要呈梭形,但其承载力小;联合加固的试件由于含钢率较小,滞回曲线具有明显的捏拢现象,加载前期滞回环呈弓形,后期呈反S形,表现出滑移影响,但其承载力较大。

如图10(a)所示,对比试件DBZ在第2级荷载循环加载以后,角钢进入塑性变形,试件刚度有所降低,在其第4级荷载循环加载时发生较大塑性变形,而第5,6级荷载循环加载时试件产生较大侧向残余位移,表明节点钢筋已粘结破坏,柱底部混凝土被压碎,极限位移较小。

如图10(b)~(h)所示,联合加固试件的极限荷载和极限位移均有较大提高,第2,3级荷载循环加载时滞回曲线基本呈弓形,由于受拉区裂缝开展导致部分混凝土粘结破坏及少量的钢筋滑移而出现“捏拢”现象,总体表现出较好的耗能能力和延性。而到了第4,5级荷载循环加载以后,滞回曲线接近反S形,试件内部钢筋产生粘结破坏同时角钢出现相对滑移,使滞回曲线的坡度越来越平,出现滑移段,试件的变形增大但刚度降低较为缓慢。联合加固试件的滞回曲线在水平和竖直方向上均有扩展,其滞回曲线基本可以将试件DBZ的滞回曲线包围覆盖,表明加固效果良好。

对比试件JGZ1,JGZ5,JGZ3(角钢分别为L30×3,L40×3,L50×3)滞回曲线如图10(b),(e),(c)所示。随着角钢尺寸增大,试件承载力显著增大,但由于试件JGZ1角钢较小,试件JGZ3角钢较大,导致加载后期滞回曲线出现较大的滑移段。对比试件JGZ4,JGZ5,JGZ6(缀板间距分别为300,200,100mm)滞回曲线如图10(d),(e),(f)所示。随着缀板间距减小,试件承载力随之增大,滞回曲线面积也有所增大,变形能力、耗能能力及延性均有所提高。对比试件JGZ7,JGZ5,JGZ8(轴压比分别为0.2,0.4,0.6)滞回曲线如图10(g),(e),(h)所示。随着轴压比的增大,试件的承载力越大,滞回环更加饱满,但试件刚度下降得越快。

2.4 骨架曲线及承载力

各试件骨架曲线如图11所示。试件屈服之前,两种加固方法的试件骨架曲线均为直线,表现为弹性,且随角钢尺寸和轴压比增大试件初始刚度略有增大(图11(a),(c)),而缀板间距对试件的初始刚度影响不大(图11(b))。随着荷载增大,联合加固试件的承载力远大于传统外包角钢加固试件,且角钢尺寸增大和缀板间距减小均使试件承载力先快速增加然后增幅趋缓(图11(a),(b)),试件JGZ1,JGZ5,JGZ3较DBZ的承载力提高幅度分别由178.8%增加到217%及238.5%,试件JGZ4,JGZ5,JGZ6较DBZ的承载力提高幅度分别由169%增加到217%及227.3%(表5);轴压比增大试件承载力也随之增大(图11(c)),试件JGZ7,JGZ5,JGZ8较DBZ的承载力提高幅度由173.9%增加到217%及326.5%(表5)。荷载最大值后,角钢除自身抵抗荷载外,同时限制了核心混凝土的变形,使得试件下降段较为平缓,试件承载力退化较慢,且产生较大变形后才破环,表现出较好的延性;但轴压比最大的试件JGZ8骨架曲线下降较其他试件快,表明增大轴压比虽可提高水平承载力但会加速试件承载力退化(图11(c))。

图11 试件骨架曲线

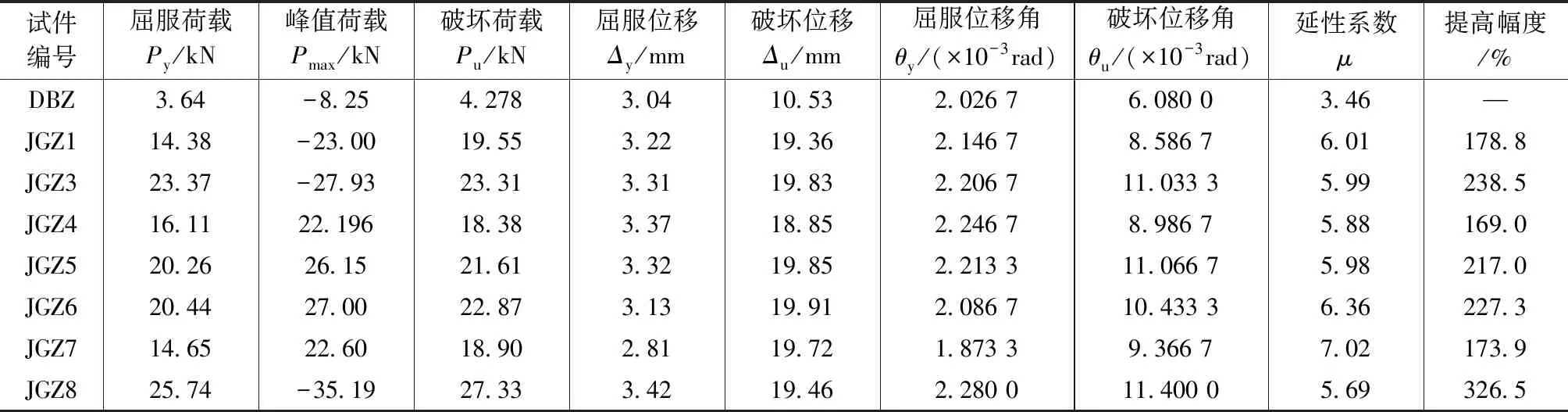

试验结果表5

2.5 变形能力

延性系数与位移角反映了试件的变形能力。延性系数和位移角越大变形能力越强,各试件的位移延性系数、屈服位移角和破坏位移角如表5所示。

表5中破坏位移为试验荷载值下降到峰值荷载的85%时对应的水平位移。联合加固试件的延性系数约为外包角钢加固试件的1.6~2倍。随着角钢尺寸增大,试件JGZ1,JGZ5和JGZ3的延性系数分别为6.01,5.98和5.99,相比于试件DBZ的延性系数3.46,提高了73.7%,72.8%和73.1%;随着缀板间距减小,试件JGZ4,JGZ5,JGZ6的延性系数相比于试件DBZ分别增加了69.9%,72.8%,83.8%,减小缀板间距对延性系数的影响更为显著;随着轴压比的增大,试件JGZ7,JGZ5,JGZ8的延性系数相比试件DBZ分别提升了102.9%,72.8%和64.4%,表明延性系数随轴压比增大而减小。

联合加固试件的屈服位移角和破坏位移角分别为外包角钢加固试件的1.03~1.12倍与1.41~1.88倍,表明联合加固试件的变形能力明显好于外包角钢加固试件。随着角钢尺寸增大,试件JGZ1,JGZ5和JGZ3的屈服位移角相比于试件DBZ,分别提高了5.92%,9.21%和8.88%,破坏位移角分别提高了41.2%,82.0%和81.5%,即随角钢含钢率增大,试件的变形能力出现了峰值,表明加固试件具有最优含钢率,使加固试件变形能力达到最优;随着缀板间距减小,试件JGZ4,JGZ5,JGZ6的屈服位移角相比于试件DBZ分别增加了10.8%,9.2%,3.0%,破坏位移角提高了47.8%,82.0%,71.6%;随着轴压比的增大,试件JGZ7,JGZ5,JGZ8的屈服位移角相比试件DBZ分别提升了-7.6%,9.2%和12.5%,破坏位移角提高了54.0%,82.0%,87.5%,屈服位移角随轴压比增大而增大,但增幅明显减小。

试验结果表明,联合加固法比外包角钢加固法更能有效地提高混凝土柱的变形能力。

2.6 耗能能力

图12 等效黏滞阻尼系数he计算简图

(1)等效黏滞阻尼系数

图13 等效黏滞阻尼系数he

(1)

式中三角形OBE面积SΔOBE表示假想的弹性结构达到相同位移OE时所吸收的能量。

各试件的等效黏滞阻尼系数如图13所示。从图13可以看出,试件DBZ的等效黏滞阻尼系数大于联合加固试件,约为联合加固试件的2倍,这是由于试件DBZ含钢率比联合加固试件大很多,例如试件DBZ的含钢率为4.2%,相同角钢尺寸的联合加固试件JGZ5的含钢率为2.1%,如表1所示。

联合加固试件的等效粘滞阻尼系数整体相差不大,第1级荷载循环加载时的滞回环所包围的面积较小,等效黏滞阻尼系数为0.1左右,此阶段试件基本不具备耗能能力;随着水平位移增大,滞回环包围的面积增加,能量耗散系数逐渐提高,该系数值一般能达到0.15~0.2。

随着角钢尺寸增大,等效黏滞阻尼系数也随之增大,但增幅有限。缀板间距较大时(如试件JGZ4为300mm,JGZ5为200mm),等效黏滞阻尼系数变化不大,当缀板间距较小时(如试件JGZ6为100mm),等效黏滞阻尼系数有较大的增加。另外,该系数随轴压比的增大而增大。

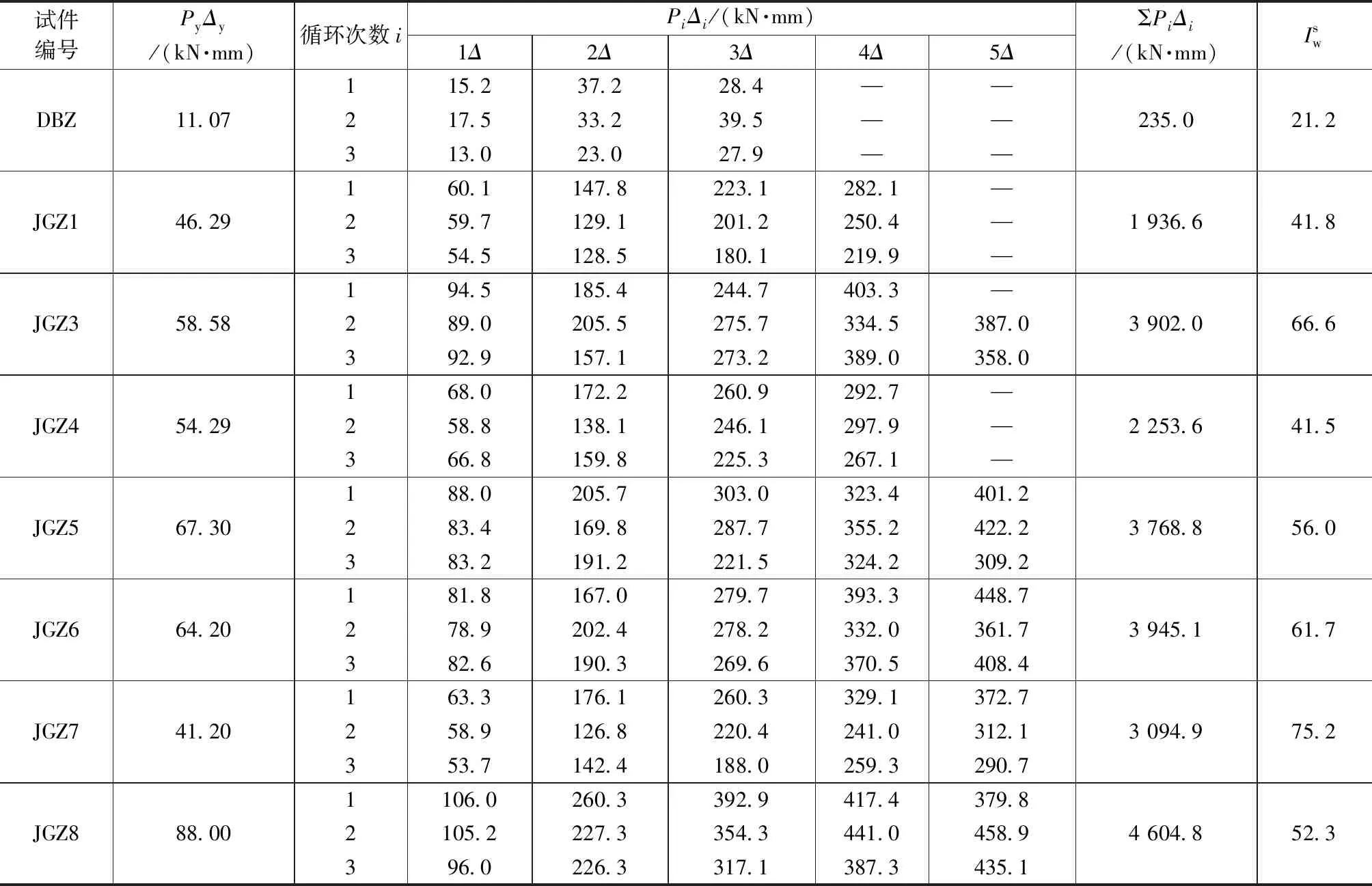

(2)功比指数

结构的耗能能力主要与荷载的大小、极限位移、破坏时所经历的循环次数以及滞回曲线的丰满程度等有关,可采用功比指数来衡量试件的耗能能力。如图14所示,功比指数定义为:

(2)

式中:Δi,Pi分别为第i次循环的位移幅值及对应的荷载;Δy,Py分别为试件的屈服位移和屈服荷载。

功比指数的数值越大表明试件的耗能能力越好。各试件的功比指数如表6所示。联合加固试件的总耗能和功比指数均大于外包角钢加固试件DBZ,例如试件JGZ5和DBZ的功比指数分别为56.0和21.2,试件JGZ5的功比指数约为试件DBZ的2.6倍,而总的耗能前者更是后者的16倍。

图14 功比指数

随角钢尺寸增大,试件JGZ1,JGZ5,JGZ3的功比指数分别为41.8,56,61.49,试件JGZ5比JGZ1的功比指数提升了33.9%,而试件JGZ3比JGZ5提升了9.8%,表明功比指数随角钢尺寸增大而增加,但增大幅度逐渐减小。试件JGZ1,JGZ5,JGZ3的总耗能分别为1 936.62,3 768.8,3 902.4kN·mm,试件JGZ5的总耗能比试件JGZ1提升了94%,JGZ3的总消耗能比JGZ5提升了3.5%,表明总耗能随角钢尺寸增大而增加,但增大幅度逐渐减小。

随缀板间距减小,试件JGZ4,JGZ5,JGZ6的功比指数分别为41.51,56,61.7,总耗能分别为2 253.55,3 768.8,3 945.1kN·mm,试件JGZ5的功比指数和总耗能相比JGZ4分别提升了34.9%和67.2%,试件JGZ6相比JGZ5提升了10.2%和4.6%,表明功比指数和总耗能随缀板间距减小而增大,但增长幅度逐渐减小。

随轴压比增大,试件JGZ7,JGZ5,JGZ8的功比指数分别为75.2,56,52.3,总消耗能分别为3 094.9,3 768.8,4 604.8kN·mm,表明随轴压比增大功比指数减小,但总耗能随之增加。

各试件功比指数 表6

图15 累积耗能随位移角变化

各试件累积耗能随位移角变化如表7、图15所示。总体来说,联合加固试件的耗能显著优于外包角钢加固的试件。角钢尺寸增大,联合加固试件累积耗能明显增大,但角钢尺寸大于某个值时累积耗能增长不再明显;随缀板间距减小,试件的累积耗能明显增大;轴压比为0.2和0.4时,两者的累积耗能相别不大,当轴压比增大到0.6时试件JGZ8累积耗能明显增大。

各试件位移角 表7

2.7 刚度退化

各试件滞回曲线表明,抗震性能的下降与试件刚度随循环次数增加而降低有关,常用环线刚度表示结构在低周反复荷载作用下刚度退化特性,环线刚度定义为:

(3)

试件在各级荷载下的环线刚度如表8所示,刚度退化情况如图16所示。试件的刚度退化规律基本一致,均随循环次数增加刚度逐渐增小。如图16(b)所示为归一化刚度退化曲线,显然试件DBZ的归一化刚度退化曲线成为所有试件的下包络线,表明联合加固试件相对于外包角钢加固试件,其刚度退化性能得到了改善。

若取残余刚度比为破坏时环线刚度与初始环线刚度的比值,如表8所示,可知外包角钢加固的试件DBZ的残余刚度仅为初始环线刚度的5%,而联合加固试件的残余刚度均为初始环线刚度的14%~20%。其中试件JGZ1,JGZ4和JGZ8的残余刚度较小,表明较小的角钢尺寸、过大的缀板间距和较大的轴压比对试件的刚度退化是不利的。

环线刚度Ki 表8

图16 刚度退化曲线

图17 强度退化曲线

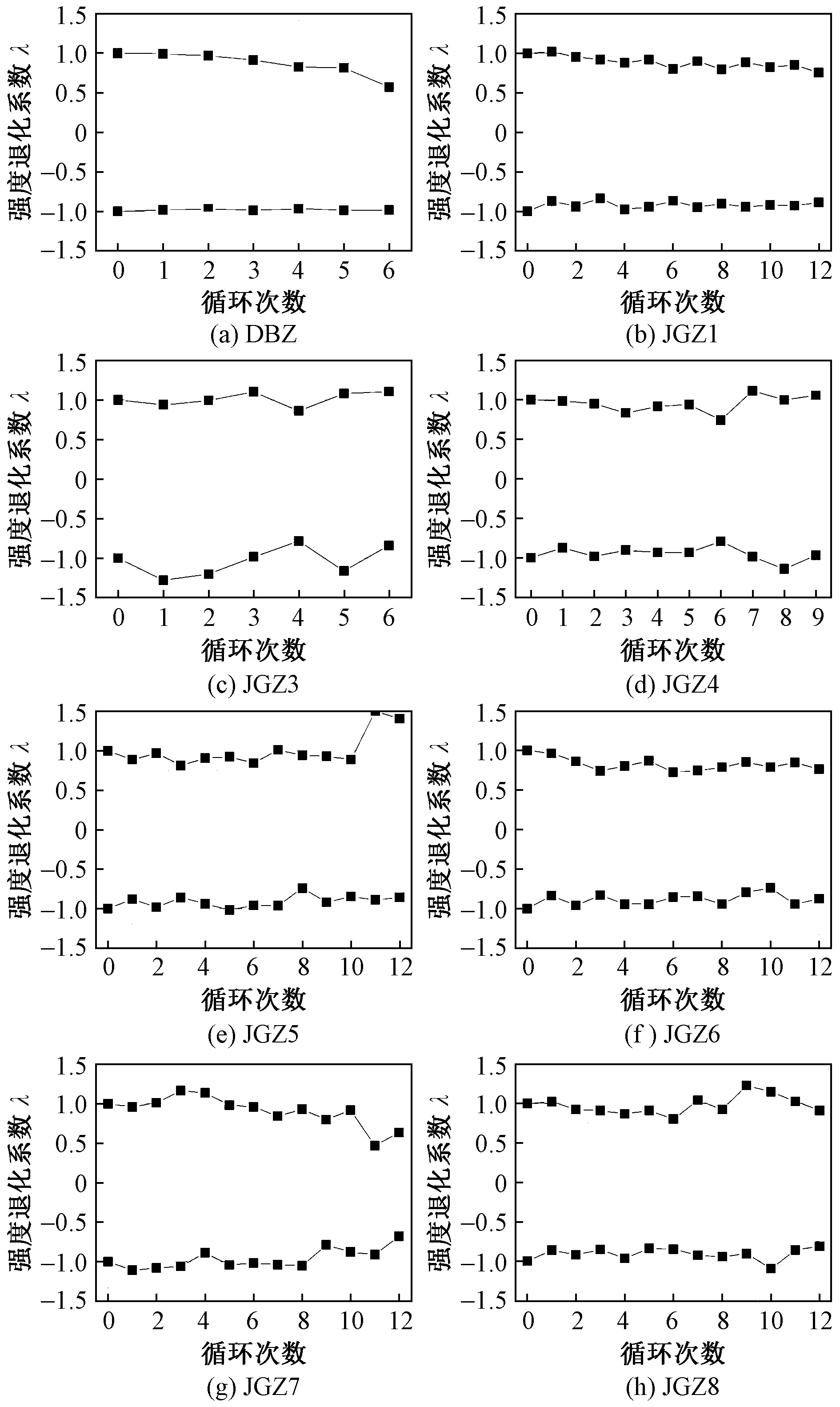

2.8 强度退化

强度退化或承载力退化是试件在位移一定的情况下随着循环次数的增加承载力不断降低的一种现象。以强度退化系数λji来表示,λji定义为同一级各次循环所得峰值荷载与该级第一次循环所得峰值荷载的比值,λji可按下式计算:

(4)

式中:Pji为第j级加载第i次循环所对应的峰值荷载;Pj1为第j级加载第1次循环所对应的峰值荷载。

各试件强度退化曲线如图17所示。由于安装时试件中轴线与加载千斤顶中轴线存在一定的安装误差,导致试件DBZ正向强度下降较快,而负向强度基本持平,如图17(a)所示。加载前期,各加固试件强度退化较小,强度退化系数基本保持在0.9以上;加载中期,除试件DBZ和JGZ7的强度退化系数小于0.9外,其余全部在0.9以上;加载后期,试件强度退化系数基本呈降低趋势,除试件DBZ,JGZ7强度退化系数降到0.5左右外,其他试件强度退化系数基本保持在0.75以上。表明,联合加固试件整体抵抗地震作用的能力较好,在地震作用下能保持较高的承载力。

图18 角钢峰值应变-位移曲线

图19 缀板峰值应变-位移曲线

2.9 应变分析

由于各试件均在柱底出现塑性铰,选取试件底部角钢和缀板各荷载循环的实测峰值应变,并绘制峰值应变-位移曲线如图18与图19所示。图18中正值为拉应变,负值为压应变;由于缀板基本处于受拉状态,故图19中分别绘出正向加载和反向加载时各荷载循环的峰值应变。试件DBZ的角钢应变整体较小,而缀板应变前期较小后期骤增,表明加载过程中荷载主要由混凝土承受,角钢承担的荷载相对很小,加载后期混凝土横向变形骤增使得缀板应力飞速增长。而联合加固试件角钢与缀板的峰值应变基本相近,且均呈缓慢增长,未出现应变骤增的情况,表明加载过程中角钢与混凝土分担的荷载较为均匀,具有较好的协同工作能力。

对于联合加固试件,如图18(a)所示,当角钢尺寸较小或较大时,角钢峰值应变均较大;如图19(a)所示,缀板峰值应变变化不大。但角钢与缀板均未屈服。

如图18(b)所示,当缀板间距较小时,角钢拉应变峰值较大;当缀板间距较大时,角钢压应变峰值较大。如图19(b)所示,当缀板间距较大时,缀板应变变化不大,当缀板间距较小时(试件JGZ6缀板间距为100mm),缀板应变明显增大,且缀板进入塑性,表明缀板对混凝土产生了有效的约束。

如图18(c)所示,当轴压比较小时,角钢峰值应变均较小且变化不大;当轴压比增大到0.6时(试件JGZ8),角钢拉应变峰值随之增大但未屈服,压应变峰值显著增大且进入塑性。如图19(c)所示,轴压比对缀板应变影响不大,但当轴压比较大时缀板的应变变得很低,表明轴压比较大时,角钢很早就参与受力,缀板对混凝土约束作用有限。

3 结论

通过对8根加固柱试件的低周反复荷载试验,对比了联合加固和外包角钢加固的混凝土柱的抗震性能,研究了角钢尺寸、缀板间距和轴压比对联合加固混凝土柱的抗震性能的影响,主要结论如下:

(1)自密实混凝土与外包角钢联合加固法能显著提高混凝土柱的变形能力和抗震性能。相比外包角钢加固法,联合加固的混凝土柱的延性和耗能能力大幅度提升,刚度退化和强度退化性能得到较大改善。

(2)与外包角钢加固试件相比,联合加固试件刚度退化性能得到较大改善。试件DBZ的残余刚度仅为初始环线刚度的5%,而联合加固试件的残余刚度为初始环线刚度的14%~20%。但较小的角钢尺寸、过大的缀板间距和较大的轴压比对试件的刚度变化是不利的。

(3)联合加固试件的强度退化性能明显优于外包角钢加固试件,其整体抵抗地震作用的能力较好,在地震作用下能保持较高的承载力。

(4)随角钢尺寸增大,联合加固试件水平承载力和耗能能力均增大,但对延性的影响不显著。随缀板间距减小,联合加固试件水平承载力和耗能能力均增大,延性显著增大。随轴压比增大,联合加固试件水平承载力大幅增大,但延性明显减小,耗能能力有所降低。

(5)相对外包角钢加固试件,联合加固试件的角钢与混凝土应变较为均匀,整个加载过程角钢和缀板均未出现应变骤增的情况,角钢和混凝土之间具有较好的协同工作能力。