碳纳米管-氧化铝复合载钯催化剂制备及性能研究

张尚强,孙冠华,孙彦民,朱金剑,南 军,肖 寒,张景成,宋国良

(1.中海油天津化工研究设计院有限公司,天津300131;2.航天长征化学工程股份有限公司兰州分公司)

在中国国务院发布的《中国制造2025》国家行动纲领中,对中国未来制造业的重点发展领域做了整体部署,新材料的研发与应用作为制造业发展中越发关键的组成部分,也成为该纲领中重点支持的十大领域之一[1]。碳纳米管(CNTs)作为近年来被广泛研究的一种新型材料,在特种涂层[2-3]、电池材料[4-6]、催 化 剂 载 体[7-8]等 多 个 领 域 均 取 得 了 大 量 的应用研究成果。Ning等[9]采用原位还原法制备了多种CNTs负载的Pd基催化剂,当用于乙醇的电氧化反应时,与工业Pd/C催化剂相比,其表现出更高的催化活性和更长的使用寿命。李军芳等[10]将功能化处理后的CNTs用作载体负载活性组分NiMoP,考察了其在煤直接液化油加氢中的应用,结果表明其加氢脱氮性能明显优于NiMoP/γ-Al2O3催化剂。

一般来说,在开发固定床选择性加氢催化剂时,要求催化剂具有良好的机械强度、较适宜的比表面积和孔容、活性组分高度分散,以提高加氢活性中心的数量和产品选择性。为克服Pd/CNTs催化剂成型性和强度不足的问题,笔者研究了将碳纳米管与氧化铝做成复合载体制成载钯催化剂,并对其用于异丙叉丙酮(简称MO)选择性加氢制甲基异丁基酮(简称MIBK)的性能进行了考察。

1 实验过程

1.1 催化剂的制备

采用中海油天津化工研究设计院有限公司现有300 kg/a中试流化床制备的CNTs,将粗CNTs经过粉碎、超声剥离、酸洗、干燥等过程纯化。称取500 g自主合成的拟薄水铝石、21.7 g纯CNTs、8.5 g田菁粉、8.3 g质量分数为65%的硝酸、460 g去离子水混匀,经养生酸化、挤条成型、120℃干燥、450℃保护焙烧,制成长度、粒径均匀的CNTs-Al2O3复合载体[CNTs添加量为5%(以质量分数计,下同),其他添加量的载体制备方法同理]。

取CNTs添加量为5%的复合载体样品,测定其吸水率为64%。称取纯度大于99%的乙酸钯约1.05 g加入100 mL烧杯中,加入3.4 g柠檬酸(与乙酸钯物质的量比为3∶1),加入50 mL去离子水,加热煮沸至溶液澄清,冷却后定容至64 mL。采用等体积浸渍法用乙酸钯溶液浸渍99.5 g载体,常温晾置4 h、120℃干燥4 h、380℃保护焙烧3 h,制成Pd负载量为0.5%(以质量分数计,下同)的催化剂(其他金属负载量催化剂的制备方法同理)。

1.2 催化剂表征

采用ASAP2020C型全自动物理吸附分析仪测定样品的比表面积和孔结构;采用ZQJ-Ⅱ型智能颗粒强度测定仪测定样品的强度;采用D/MAX1200型X射线衍射仪(XRD)测定样品的物相;采用STA449C型热重-差热分析仪(TG-DTA)分析样品的热失重特性;采用S-4800型扫描电子显微镜(SEM)及JEM-2100F型场发射透射电子显微镜(TEM)分析样品的形貌。

1.3 催化剂性能评价

催化剂评价以MO为反应原料,采用30 mL小型固定床加氢装置,催化剂装填量为30 mL,所用氢气为工业钢瓶氢气,纯度为99.9%(体积分数)。催化剂装填后,先进行气密性试验和2.0 MPa压力试验,试压合格后以20℃/h的速率程序升温至240℃,稳定6 h,该过程保持氢气进气量为20 L/h,活化结束后降温至所需反应温度,开始进料。评价过程中所控制的参数主要包括反应压力、反应温度、进料空速等,主要分析MO的转化率和MIBK的选择性。

2 结果与讨论

2.1 复合载体的形貌及组成分析

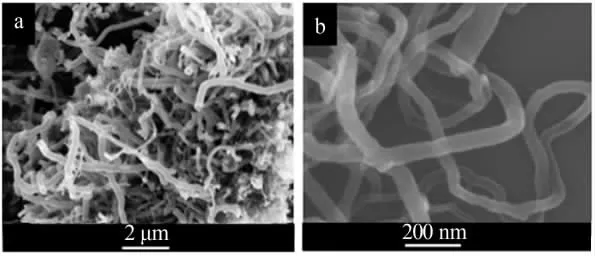

图1为CNTs纯化处理前后的SEM照片。由图1a可知,新制备的粗CNTs虽然可以观察到明显的管状结构,但是有些位置的管状结构和残留的催化剂混在一起,不宜直接用于复合载体的制备。由图1b可知,经过超声剥离、酸洗等过程纯化处理的CNTs,可以观察到催化剂颗粒基本完全除去,纯品呈不规则分布的柱状,且管径较为均匀,外径为30~50 nm。

图1 CNTs纯化处理前后的SEM照片Fig.1 SEM images of CNTs before and after purified

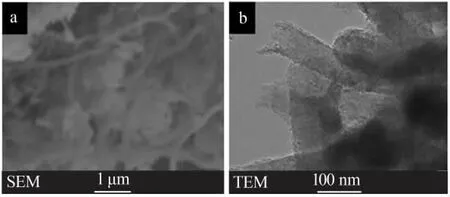

将纯化处理的CNTs与拟薄水铝石等混匀、成型制成CNTs-Al2O3复合载体,样品的SEM和TEM照片见图2。SEM表征结果表明,复合载体中的CNTs与Al2O3纵横交错在一起。TEM表征结果表明,复合载体中的CNTs基本保留了原有结构,碳管的端口呈打开状态,有利于活性金属组分的进入及负载。

图2 CNTs-Al2O3复合载体的SEM及TEM照片Fig.2 SEM and TEM images of CNTs-Al2O3 carriers

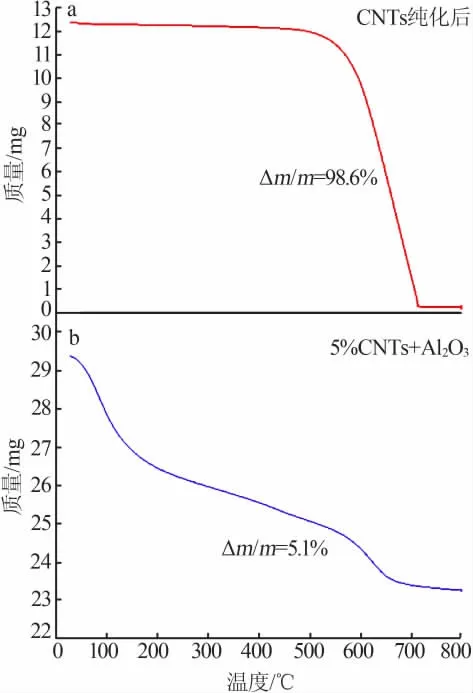

图3为纯化后的CNTs及CNTs-Al2O3复合载体的TG曲线。采用热重分析法测定了纯化后的CNTs在100~800℃的质量损失特性,重点分析了其在400~650℃的质量损失率关联曲线(图3a)。由计算结果可得,纯化后的CNTs中碳元素质量分数为98.6%,表明碳管中的大部分催化剂杂质已经除去。选择干基中CNTs质量分数为5%的复合载体进行了热重分析(图3b),计算可得样品在400~650℃的质量损失率为5.1%,表明5%的CNTs添加量较为准确,且焙烧过程中对CNTs的保护控制措施可行有效。

图3 CNTs及CNTs-Al2O3复合载体的TG曲线Fig.3 TG curve of CNTs and CNTS-Al2O3 carriers

2.2 材料配比对载体及催化剂性能的影响

通过添加不同量的CNTs制成4种不同的载体,CNTs添加量分别占载体干基质量的0、5%、10%、20%,编号分别记为T-1、T-2、T-3、T-4。对成型载体进行了XRD分析(见图4)和BET孔结构分析(见表1),研究了不同CNTs添加比例对复合载体特性的影响。从图4看出,随着CNTs添加量增大,2θ≈26°的CNTs衍射峰逐渐增强。由表1看出,随着CNTs添加量增大载体的机械强度逐渐变小,T-4强度不能满足工业催化剂载体强度的要求(不低于120 N/cm);随着CNTs添加量增大,复合载体的比表面积增大,孔容也有所提高。

图4 不同CNTs添加量载体的XRD谱图Fig.4 XRDdiagramof carriers with different adding ratios of CNTs

表1 不同CNTs添加量载体的孔结构分析Table 1 Pore structure analysis of carriers with different adding ratios of CNTs

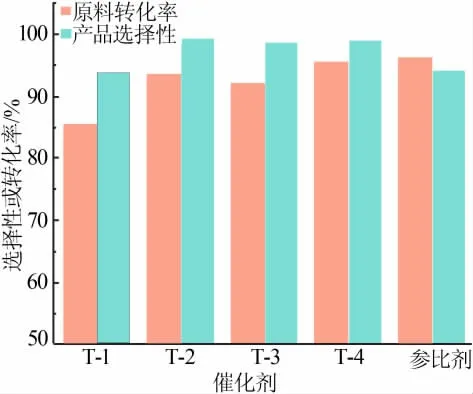

将4种载体浸渍Pd盐溶液制成Pd质量分数为0.5%的催化剂,以同等钯含量的某工业钯炭催化剂作为参比剂,在反应温度为100℃、反应压力为1.2 MPa、反应空速为1.2 h-1、氢酮体积比为200∶1条件下,对比了其对MO的选择性加氢性能,结果见图5。评价结果表明,采用T-2、T-3、T-4载体制成的催化剂,原料转化率及产品选择性均大于T-1,表明CNTs的添加对催化MO选择性加氢具有正向促进功能。当CNTs添加量为20%时,MIBK的收率最高,但是载体强度难以满足工业应用的要求;当CNTs添加量为5%~10%时,MIBK的选择性>98%,产品收率>90%,均比单纯氧化铝载体制成的催化剂活性更强;与同金属含量的工业钯炭催化剂相比,添加5%~10%CNTs的复合载体催化剂虽然转化率略低,但是表现出更优的产品选择性。笔者分析认为,一方面CNTs的引入使得催化剂载体产生更丰富的孔道网状结构,提高了载体的比表面积,活性金属组分的团聚更少、分散性更强,更有利于反应物的加氢转化;另一方面由于CNTs具有较高的热导率,其加入有利于使加氢反应产生的局部热量快速分散[11-12],抑制了局部温升导致的副反应的发生,提高了产品选择性。

图5 不同CNTs添加量催化剂的性能对比Fig.5 Performance comparison of catalysts with different adding ratios of CNTs

2.3 不同酸性络合剂对催化剂性能的影响

在配制Pd浸渍液时,需要选择阴离子配体溶液溶解乙酸钯。选用同样的载体和0.5%Pd负载量,对比了盐酸(HCl)、乙酸(HAc)、柠檬酸(CA)、乙二胺四乙酸(EDTA)4种酸作为Pd组分的络合溶剂对催化剂性能的影响,标记4种催化剂依次为T-HCl、T-HAc、T-CA、T-EDTA,4种催化剂的孔结构特征见表2。从表2看出,采用不同的络合剂阴离子配体,尽管浸渍金属后催化剂的比表面积及孔容相比载体均有所降低,但是采用CA、EDTA比采用HCl、HAc作为酸溶剂时,催化剂的比表面积及孔容损失更小。

表2 不同酸性络合剂制备催化剂的孔结构特征Table 2 Pore structure characteristics of catalysts prepared by different acidic complexing agents

图6为T-CA、T-HCl催化剂的TEM照片。由图6看出,T-CA上的Pd活性组分颗粒大小较为接近,金属粒子在CNTs的管口与管壁上呈现较均匀的分布;而T-HCl上的Pd组分则出现许多较大的团簇,金属粒子在一些CNTs的管口位置出现了堆积分布,未能完全分散。这表明添加适量的CA络合剂可以抑制金属活性组分的聚集,提高其在载体上的分散性。

图6 催化剂T-CA(a)与T-HCl(b)的TEM照片Fig.6 TEM images of T-CA(a)and T-HCl(b)catalysts

在反应温度为100℃、反应压力为1.2 MPa、反应空速为1.2 h-1、氢酮体积比为200∶1条件下,对比了4种催化剂的活性差别,结果见图7。由图7可知,采用CA、EDTA比采用HCl、HAc作为络合剂时原料的转化率和产物的选择性更高。如前所述,CA、EDTA的加入更能降低因负载金属造成的载体比表面积及有效孔道的损失,抑制活性金属聚集,提高催化活性。

图7 不同酸性络合剂制备催化剂的性能Fig.7 Performance of catalysts prepared by different acidic complexing agents

2.4 反应条件对催化剂性能的影响

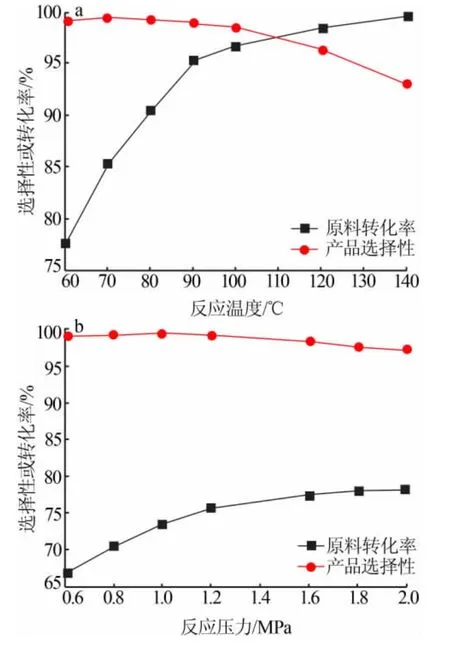

采用T-2载体浸渍Pd的柠檬酸溶液制成Pd质量分数为0.5%的催化剂,保持反应空速为1.0 h-1、氢酮体积比为200∶1不变,考察了不同反应温度和氢气压力对催化剂性能的影响,结果见图8。由图8看出,反应物MO中的C=C键选择性加氢反应在热力学上属于放热反应,热力学上低温有利于反应正向进行。随着温度升高,传质速率增加,反应速率加快,但是过高的温度容易使得加氢深度变大,产品选择性降低,故认为90~110℃为较适宜的反应温度。从理论上讲,增大氢气压力时可以提高氢气在液相中的溶解度,有利于氢气在催化剂表面的吸附和活化,从而提高反应速率,但是过高的压力会导致部分C=O键加氢,不利于目标产物的选择性。综合来看,选择1.2~1.6 MPa为适宜的氢气压力。

图8 反应条件对催化剂性能的影响Fig.8 Influence of reaction conditions on the activity of catalysts

3 结论

1)将提纯后的CNTs与Al2O3做成复合载体材料,表征结果显示CNTs与Al2O3混合均匀,CNTs基本保留了原有管状结构,碳管的端口呈打开状态。

2)添加CNTs制备的复合载体比单纯Al2O3载体制成的催化剂活性更强,当CNTs添加量为5%~10%时,MIBK的选择性>98%,产品收率>90%;与HCl和HAc相比,以有机酸CA和EDTA作为Pd的酸性络合剂时,更能降低载体比表面积和孔容的损失,提高活性组分的分散性。

3)条件实验结果表明,在该催化体系下,当反应温度为90~110℃、氢气压力为1.2~1.6 MPa时,可获得更高的目标产物选择性和收率。