倒装法更换钢制烟囱施工工艺

赵兴武,于建华,王 军,钟 博,胡昊鹏

中国石油天然气第七建设有限公司,山东青岛 266300

在石油化工改扩建工程中,涉及烟囱、排放筒更换施工相对较少。以往施工中,此类工程多采用大型吊车吊装、卷扬机吊装等施工方法,存在高处作业多、施工周期长、施工成本高、准备工作繁琐等一些不利因素。本文结合某石化公司硫磺回收装置中一座80 m钢制烟囱更换施工,介绍了一种烟囱拆除、安装的倒装施工工艺,可以减少高处作业,无需大型吊车,对作业面要求较低,节约施工成本。

1 工程概况

2020年7月,某石化公司实施炼油厂检修技改工程,工期为一个月。其中,包括对一套硫磺回收装置进行技术改造,涉及一座钢制烟囱更换施工,将原有Q235B材质烟囱(见图1)拆除,更换为一座S30408材质烟囱,烟囱塔架保持不变。烟囱规格为D1000/600 mm×80 m,钢板厚度δ为10 mm/8 mm,金属质量13 t,保温、衬里等非金属质量 3.8 t。

图1 待更换烟囱

2 施工准备

2.1 作业面准备

2.1.1 清理施工作业现场

清除临时堆放的施工用料、多余的施工机具等,留出畅通的作业面,并在作业点周围拉设警戒线,与施工无关人员不得入内,并派专人监护。

2.1.2 烟囱隔离

断开与烟囱连接的所有管道、电气、仪表等线路,将影响烟囱拆除的接管、仪表设备全部拆除。

2.1.3 烟囱清污

打开烟囱筒体底部人孔,清除筒体内残留积液、污垢等,以防止后续动火作业发生燃烧、爆炸等危险。

2.2 人员准备

对施工人员进行安全培训、施工技术交底。特种作业人员要求持证上岗,并进行岗前考核,合格后方可上岗作业。本烟囱更换施工设总指挥一名,全面负责施工过程中的指挥协调工作。

2.3 材料准备

2.3.1 工程用料

因现场焊接作业条件受限,烟囱筒体焊接成型与工厂化预制产品差距较大,所以项目部没有采用现场预制钢板,而是采购了钢管厂家成品钢管。每段钢管定尺长度5~6 m,共15段,一端开60°坡口,现场只进行环焊缝焊接,可以较好地保证烟囱成型质量。

2.3.2 手段用料

制做吊装工装一套。准备手段用料型钢:HW200mm×200mm,长50m,HW150mm×150mm,长10 m。准备钢板:δ=20 mm,材质Q235B,面积1 m2(柱脚板);δ=12 mm,材质Q245R,面积3 m2(吊耳)。

2.4 施工机具准备

25t吊车1台,10t电动倒链4台(行程5.6m),2 t手动倒链4台[1],10 t卡扣4只,2 t卡扣4只,2 t钢丝绳2对,电焊机2套,割炬1套。

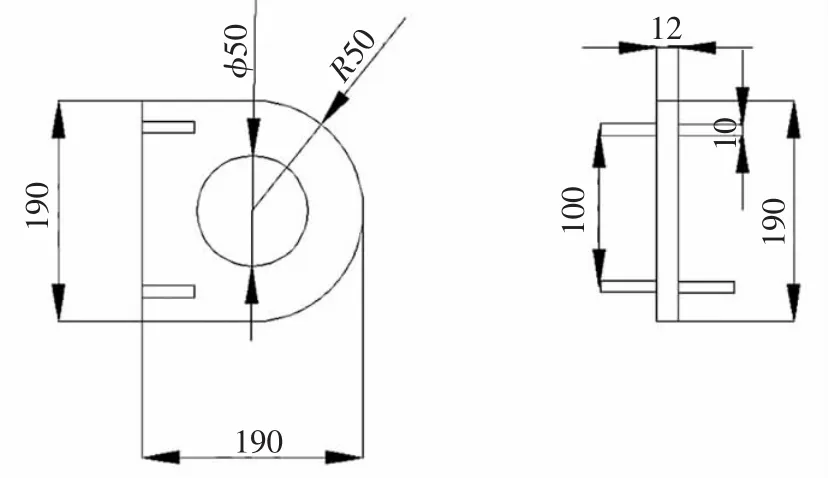

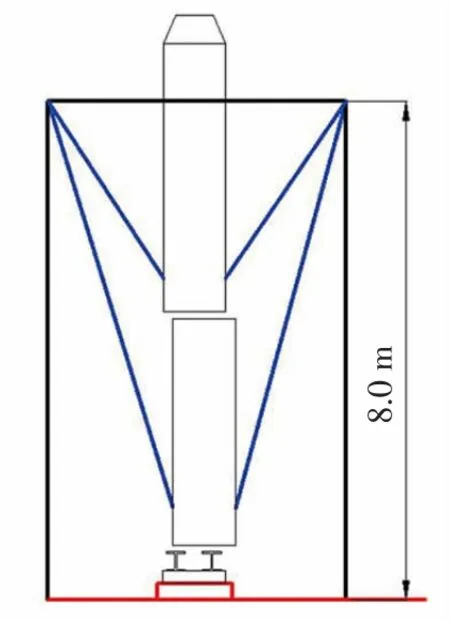

2.5 提升工装制做

根据型钢性能[2],选用HW200 mm×200 mm型钢作为立柱、横梁,制作一套烟囱提升工装。工装规格为2 m×2 m×8 m长方体构架,4个柱脚焊接于400 mm×400 mm×20 mm柱脚板上,在工装顶部4根横梁中间位置各焊一只10 t吊耳。将烟囱筒体定位在提升工装中间,如图2所示。

图2 烟囱吊装工装

2.6 吊耳设计

2.6.1 板式吊耳强度校核[3]

以该规格吊耳吊装最大重量的主吊吊耳为例进行核算,吊耳形状如图3所示。

图3 吊耳形状

吊耳为4个板式吊耳,δ=12 mm,材质为Q245R,许用应力[σ]=127 MPa;烟囱总质量m=16.8 t,根据规范要求,吊耳设计系数取K1=1.5,吊耳向心设置,倒链与竖直方向最大夹角为24°;单个吊耳受力方向承受载荷为P1=Gj/4=K1·m·9.8/4=61.74(kN);倒链方向承受载荷为P2=P1/cos24°=67.846(kN)。

吊耳受力面积A=(2R-φ)δ,式中:R为吊耳外圆半径,取50 mm;φ为吊耳孔直径,取50 mm;δ为吊耳板厚度,取12 mm;A=6 cm2。

吊耳孔截面拉应力 σ=P1/A=103 MPa<[σ](127 MPa),吊耳强度满足要求。

2.6.2 板式吊耳焊缝强度校核[4]

焊缝厚度a=K+P=12 mm+6 mm=18 mm;焊缝正应力 τ=P1/al=18 MPa≤[σ](412 MPa),吊耳板焊缝强度满足要求。

结论:板式吊耳(δ=12 mm) 满足设计要求,采用该规格吊耳可行。

2.7 电动倒链控制柜设置

本工程由4台10 t电动倒链作为主提升工具,现场设手动控制柜1台。控制柜安装在便于观察倒链运行状态、视线良好的位置。每台倒链由单独一个开关控制,4台倒链设置一个总开关,用独立开关调整倒链初始拉力,总开关控制倒链运行。这样可以保证倒链运行同步,如果过程中出现异常情况,也可以立即切断电源,同时停止4台倒链动作。

3 主要施工方法

因烟囱筒体与各层塔架平台板间隙为1~2 cm,可将各层塔架平台板看作导向支架,利用安装在地面上的一套提升工装,采用倒装施工法将烟囱逐段拆除/安装,完成更换施工。

3.1 旧烟囱拆除

3.1.1 流程

旧烟囱拆除流程见图4。

图4 旧烟囱拆除流程

3.1.2 施工步骤

(1)吊耳焊接。在距烟囱底部5 m处,沿圆周均布、焊接4只10 t吊耳,每只吊耳位置与工装横梁吊耳相对应,此4只吊耳为烟囱提升主吊耳。在距烟囱底部4 m处对称焊接2只2 t吊耳,此2只吊耳为下段筒体拆除用吊耳。

(2)施加预拉力。在工装横梁上各安装1台10 t电动倒链,下端分别挂在烟囱筒体的4只主吊耳上。倒链上行行程保留约500 mm,通电张紧倒链,每台倒链施加预拉力约20 kN。

(3)烟囱底部切割。在距烟囱地脚螺栓顶部约50 mm处沿圆周划线,用气焊割把将烟囱割断。注意采用分段切割,防止烟囱筒体应力突然释放造成人员受伤。

(4)烟囱提升。4台倒链缓慢均匀施加拉力,将烟囱筒体提升20 mm,静置10 min[5],同时检查倒链、工装、烟囱塔架等有无异常。确认工况正常后继续提升200 mm,在空隙处插入H150 mm×150 mm型钢2根,作为烟囱后续施工底座。

(5) 第1段筒体切割拆除(见图5)。把提前安装好的2台2 t倒链挂在下段筒体吊耳上,并把倒链张紧。在主吊耳下方200 mm处划线,用气割将烟囱底部第1段割断,用2 t倒链与吊车配合,将此段筒体拆除运至指定地点,完成第1段烟囱筒体切割。

图5 烟囱底部筒体切割拆除

(6) 烟囱下放(见图6)。同步缓慢下放4台10 t倒链,派专人操作控制柜。同时,烟囱塔架各层平台派专人监护,观察有无卡塞现象,如无异常,直接将烟囱下放到底部放置的型钢上,摘除倒链挂钩。

图6 拆除底部筒体后烟囱下放

(7)后续拆除施工。按上述方法继续焊接吊耳、烟囱提升、下段筒体拆除、烟囱下放……,循环施工,直至将整座烟囱拆除完成。

3.2 新建烟囱安装

3.2.1 安装流程

新建烟囱安装流程见图7。

图7 新建烟囱安装流程

3.2.2 施工步骤

(1)烟囱基础处理。凿除烟囱基础上的二次灌浆层,并清扫干净。在基础上放置2根H200 mm×200 mm型钢,型钢上表面高出地脚螺栓5 cm。

(2) 新建烟囱分15段到货,每一段为长度5~6 m的成品筒体,下端开60°坡口。

(3)新建烟囱安装同样采用倒装法,从顶部第1段筒体开始安装。在距筒体顶部、底部200 mm处各对称焊接2只吊耳,先用吊车将其吊装至烟囱基础旁,利用安装在烟囱塔架、提升工装上的倒链相互配合,将第一段筒体移至基础中心位置(见图8),再利用工装提升至6 m高度。

图8 烟囱顶部第1段筒体就位

(4)用上述方法将顶部第2段筒体移至基础中心位置上,再将顶部第1段筒体缓慢下落,完成两段筒体间环焊缝组对、焊接,见图9。

图9 烟囱顶部第二段筒体就位、组焊

(5) 将提升倒链移至第2段筒体底部吊耳处,再将两段筒体整体提升6 m。

(6)用上述相同方法,完成后续所有筒体安装、焊接、提升。

(7)完成烟囱底座组对、焊接后,将烟囱提升100 mm;撤出基础上的H200 mm×200 mm型钢,按规范要求安装垫铁,并将烟囱下落至垫铁上;调整烟囱垂直度;基础灌浆;完成新建烟囱安装。

4 注意事项

(1)要保证烟囱在工装的中心位置,且倒链与烟囱筒体夹角保持一致,这样烟囱提升/下放过程平稳,不会发生左右偏移现象。

(2)旧烟囱拆除作业时,开始先使用4台10 t倒链配合下放拆除。当烟囱拆除至40 m以下时,因重量减轻,可用对称2台10 t倒链配合,即可完成烟囱拆除作业。

(3)新烟囱安装作业时,开始先使用2台10 t倒链配合提升。当烟囱安装超过50 m后,采用4台10 t倒链提升。

(4)旧烟囱拆除作业时,当烟囱拆除至30 m时,因导向平台板支撑减少,如不增加限位措施,烟囱筒体会出现较大幅度摆动。所以,要提前在烟囱上端焊接1只吊耳,并在上层平台梁上安装1台2 t倒链,在烟囱顶部施加适当拉力,使烟囱下放过程始保持平稳状态。

(5)新烟囱安装作业时,在前30 m烟囱提升过程中,因上部缺少导向支撑,需要在筒体顶部吊耳上安装2台倒链,施加适当拉力,防止筒体倾倒。

5 施工效果

(1) 本项工程给定工期为20 d。采用上述施工方法后,实际工装制做安装3d,旧烟囱拆除4d,新建烟囱安装焊接5 d,实际总工期12 d,远小于20 d给定工期。

(2)采用倒装法更换施工不需要对烟囱塔架进行改动,不需要使用大型吊车,节约此项施工费用约30万元。

(3)倒装法施工作业条件好,施工质量受控。

(4)采用倒装法对烟囱进行更换,可减少大量脚手架搭设、焊接等高处作业,降低安全风险。

(5)倒装法施工对作业面要求低,适合在装置区内等场地受限环境下施工。

6 结束语

通过本工程施工,可以发现类似钢制烟囱、排放筒等设备更换采用倒装法可以大大降低安全风险、缩短施工周期、减少施工费用,同时因作业条件较好,施工质量也容易保证。倒装法是一种较为理想的钢制烟囱更换施工方法。