过渡期采空区充填优化与承压矿柱协同开采技术应用

何晓武,韦 峰,毛建华

(1.广西华锡矿业公司铜坑矿业分公司,广西河池 547207;2.长沙矿山研究院有限责任公司,湖南长沙 410012)

锡多金属矿是国家战略资源,由于历史原因造成前期开发过度,许多矿山空区处理滞后,资源消耗过快,余下资源显得非常宝贵。鉴于我国现阶段矿山实际情况,只有在安全环保的前提下,进行资源高效回收和综合利用,才能实现可持续发展。尤其在有中国“锡都”之称的广西大厂矿区,因多年开采环境影响,复杂采空区治理与承压矿柱安全回采是资源全面回收与实现矿山稳定发展的技术关键。其中,作为铜坑矿主要生产资源的92号矿体,为缓倾斜特别厚大的锡铅锌等多金属矿,已开采20余年,目前保留的矿柱矿石资源达千多万吨。由于前期采用“组合式崩落法”进行大规模开采,形成复杂的采空区,其中部分与上部91号矿体及细脉带矿体采区连通,崩落至地表,形成较大范围塌陷坑。由于前期采空区地压活动,积压矿柱矿量难以开采[1],为考虑地表保护和资源全面回收,近年逐步将崩落法转为充填法开采。在充填法转换的过渡期,需实行空区治理优化与矿柱协同开采,以维持生产的稳定。

相关研究表明,当矿山开采后期或转入深部开采,在采空区长期未充填的情况下,常导致地压危害加剧,并有突发较大范围冲击地压的可能,造成对矿山安全和可持续发展的严重影响。因此,国内外矿山为提高矿石资源回采率,防止采空区垮塌冲击和地表塌陷引起进一步破坏,将无底柱或有底柱分段崩落法转换为分段空场嗣后充填法,或将分段空场法和房柱法等转变为上向水平分层充填法或进路充填法等。特别是针对我国矿山普遍存在前期开采中形成的采空区群,采用合理的空区治理方案,对采空区实行胶结充填,可以有效维护矿柱及围岩稳定性,实现安全回采。

为了实现矿山可持续发展,并保护矿区生态环境,需对多年来形成复杂的空区采取充填治理。近年来,国内外对充填法开采相关研究已取得长足进展,其中主要的关键技术体现在合理的回采方案、充填结构和充填顺序的优化、有效的地压控制和地压监测预警等方面。20世纪80、90年代以来,国内外学者对上述问题进行了普遍探索。为了有效地通过充填采空区消除地压危害,同时对矿柱实行支撑和保护,实现矿石资源的优化回采,近年来,国内外众多学者进行了不断探索和深入研究,包括:胡伟等采用极限分析法和顶板初次来压计算法,推导出不同条件下回采顶柱时的顶板安全厚度计算公式[2];吴伟东等采用物质描述增量有限元方法,模拟分析不同条件下岩体内所出现的最大拉应力,为安全采矿提供技术依据。国外学者也对回采中顶板控制进行了相关研究,如采用Passaris等数值方法对顶板变形进行模拟。国内长沙矿山研究院等科研院所针对复杂矿体充填法开采和地压监控研究,在众多矿山进行了技术开发和应用。针对92号矿体开采后期开采安全条件差的情况,对余下资源的回采逐渐过渡为充填法,由充填体支撑采场围岩,通过优化充填和矿柱回采方案,可在有效控制井下地压活动的同时,抑制地表下沉,为矿山绿色发展创造安全技术条件。

1 工程概况

铜坑矿三大主要矿体细脉带、91号和92号矿体呈立体重叠分布,上部为倾角较陡的细脉带矿体,中部为缓倾斜91号矿体,下部为缓倾斜92号矿体。细脉带矿体和91号矿体已开采完毕,92号矿体为铜坑矿目前的主采矿体。92号矿体主要为似层状网脉浸染型矿体,其近南北倾向及东西方向分布均接近1 km,属世界罕见的巨型锡矿体,围岩主要为宽条带灰岩、泥灰岩及部分硅质岩,开采技术条件非常复杂。

92号矿体前期开采主要采取崩落法,崩落一定范围的覆盖岩层,其余大部分为分段空场法嗣后废石充填,大规模开采时其地压问题将变得更加突出,继续采用崩落法难以维持目前生产规模,而且可能造成环境的影响。由于前期采空区充填物大多为废石充填料和覆岩崩落后形成的松散体,矿柱受压非常破碎,如果不对空区进行治理,回采难以继续。92号矿体后期开采现存主要问题:(1)井下大范围开采引起地压活动频繁,地压危害日趋严重,采矿技术条件恶化,安全风险大增;(2)崩落法采矿损失、贫化高,资源浪费严重,原初步设计部分采用崩落法和留连续矿柱空场法,在开采后期承压矿柱矿石资源严重积压,三级矿量不足,采矿生产组织困难;(3)大范围采动引起岩层移动危及地表,前期在92号矿体一、二、三盘区采用崩落法回采形成塌陷坑,引起地表硫化矿局部发火和冒烟,影响环境治理和矿区稳定。

解决上述问题的技术关键在于如何实现采矿方法由崩落法向充填法转变。因此进行92号矿体崩落转充填法研究,优化充填和矿柱回采方案具有重要意义。在充填法逐步实施的过渡期,进行采空区优化充填与矿柱协同开采,不仅可以有效解决92号矿体开采引起的地压灾害隐患问题,而且将解决矿柱回采中遇到的损失贫化偏高和三级矿量不足等技术难题。

2 崩落转充填的协同采矿方法

过渡期采空区治理与矿柱协同回采的主要技术思路在于:通过对92号分盘区开采的单元矿块和矿柱有序回采,在前期相关研究[3~5]的基础上,采取空区充填与矿柱回采协同开采[6]的方法,优化充填顺序,从矿山生产实际条件出发,采取最佳的充填和回采方案,提高回采率,避免事故灾害,实现采矿作业的本质安全,从而顺利实施资源全面回收。通过相关技术研究,制定了优化充填和开采顺序的安全回采基本方案:

1.采场布置。按照前期初步设计,92号矿体已形成分盘区开采的格局:盘区矿柱沿南北方向勘探线布置,间隔为90~100 m,盘区内矿块划分为矿房矿柱,沿走向布置。前期对于91号矿体和92号矿体重叠区采用组合式崩落法,即采用空场法和崩落法两种相结合的采矿方法,先空场后崩落;对于92号矿体边部的非重叠区域采用留连续矿柱空场法。根据初步设计及后来技术改造设计,参照铜坑矿91号矿体开采的实际经验,及国内同类矿山类比,确定92号矿块回采布置:矿房宽25 m、矿房长度70~80 m,矿房高度为10~60 m,盘区矿柱宽度为20~25 m。

2.采矿方法改进。目前按照矿山开采技术条件将92号矿体主要采矿方法转换为充填法:无底柱(有底柱)分段崩落法转换为分段空场嗣后充填法、上向水平分层充填法或上向水平进路充填法。

分段凿岩阶段出矿嗣后充填法的典型剖面如图1所示。

图1 分段凿岩阶段出矿嗣后充填法示意图

分段凿岩阶段出矿嗣后充填法和分段空场嗣后充填法,其主要优点是采矿成本较低,生产能力大,目前可以继续在较完整矿段实施回采;对于破碎矿柱回采,要求周边充填体强度高,因此需要先对周围空区胶结充填。鉴于充填能力的匹配问题,需要根据矿山条件优化充填顺序,加强对关键区域的地压控制,逐步过渡到以机械化盘区上向水平分层充填法或进路充填法等采矿方法。

3.采空区处理。基于92号矿体崩落转充填法区域存在大量采空区中主要为垮落散体的实际情况,采空区处理的基本方法为:关键地段实行充填和废石回填;部分实行强制崩落围岩或诱导自然崩落,再根据需要实施胶结充填。现场试验结果表明,在过渡期,对以前只进行采空区嗣后充填废石的采场,重要地段采用全尾砂胶结充填,可实现破碎矿体及承压矿柱安全回采。

4.顶板管理。相关研究表明,开采期间92号矿体上方与老采区的顶板围岩在当隔离层厚度为15~20 m时是比较安全且合理的,当厚度小于15 m时,需采取较小跨度分步开采充填或进路充填回采。

5.回采顺序。对崩落转充填法研究范围矿段的开采顺序进行了分析研究。研究结果表明:充填法开采的矿段在水平方向上的开采顺序以由西往东回采最优,从中间往两端回采次之;而垂直方向上则从下往上开采更为合适。

6.优化充填开采与地压监控。由于92号矿体多年来采用划分矿房、房间矿柱和盘区矿柱三步骤开采方式,形成了大量复杂采空区,大量矿柱受高应力破坏变得相当破碎。对破碎矿柱的回采以及采空区附近残留矿石资源回采,需要先进行空区充填治理。鉴于崩落转充填法矿段开采地压特点,针对过渡期开采可能存在的地压问题,针对大面积开采后顶板和高大空区可能造成的危险隐患,通过数值模拟等手段对可能的开展各种回采方案的安全风险进行充分预计,对92号矿体崩落转充填法开采后地压活动进行监控预警,并采取防患措施。

3 关键区段充填顺序优化

92号矿体从东往西划分七个盘区,西侧有一、三、五、七盘区,东部有二、四、六盘区。其中,四、六盘区前期部分采场进行了充填,主要为废石充填和部分崩落回填。由于前期采矿留下的采空区非常复杂,开采承压矿柱时,边部应力集中地段可能因压力增大带来矿柱破碎等、顶板突发性垮落冲击等危害。对此,开展回采方案的数值模拟分析,对92号矿体崩落转充填法开采后的围岩应力和位移进行预测,以此提出优化的开采与充填方案。首先针对关键区域回采与充填进行模拟分析,采用三维有限元3D-σ等软件对五盘区北及二、四、六盘区不同开采顺序模拟效果分析比较结果,优选方案为先充填四盘区与五盘区采空区,然后再回采二、四、六盘区北部矿体。

在上述基础上,对四盘区等关键区域进行充填方案优化。至2018年,由于四盘区T411-T412、T413等采场未充填引起地压活动,在四盘区及周边盘区有较多采空未充填接顶的情况下,影响采场及盘区矿柱回采。

根据相关研究成果,前期未进行胶结充填的采空区附近矿柱严重破坏,部分地段影响到地表移动。由于92号矿体东部对应地表有水塘,需要采用胶结充填法,严格控制岩层移动的影响;在西南区采用崩落法,但因地表崩落可能引起有硫化矿自燃产生烟气危害,需要限制崩落范围。

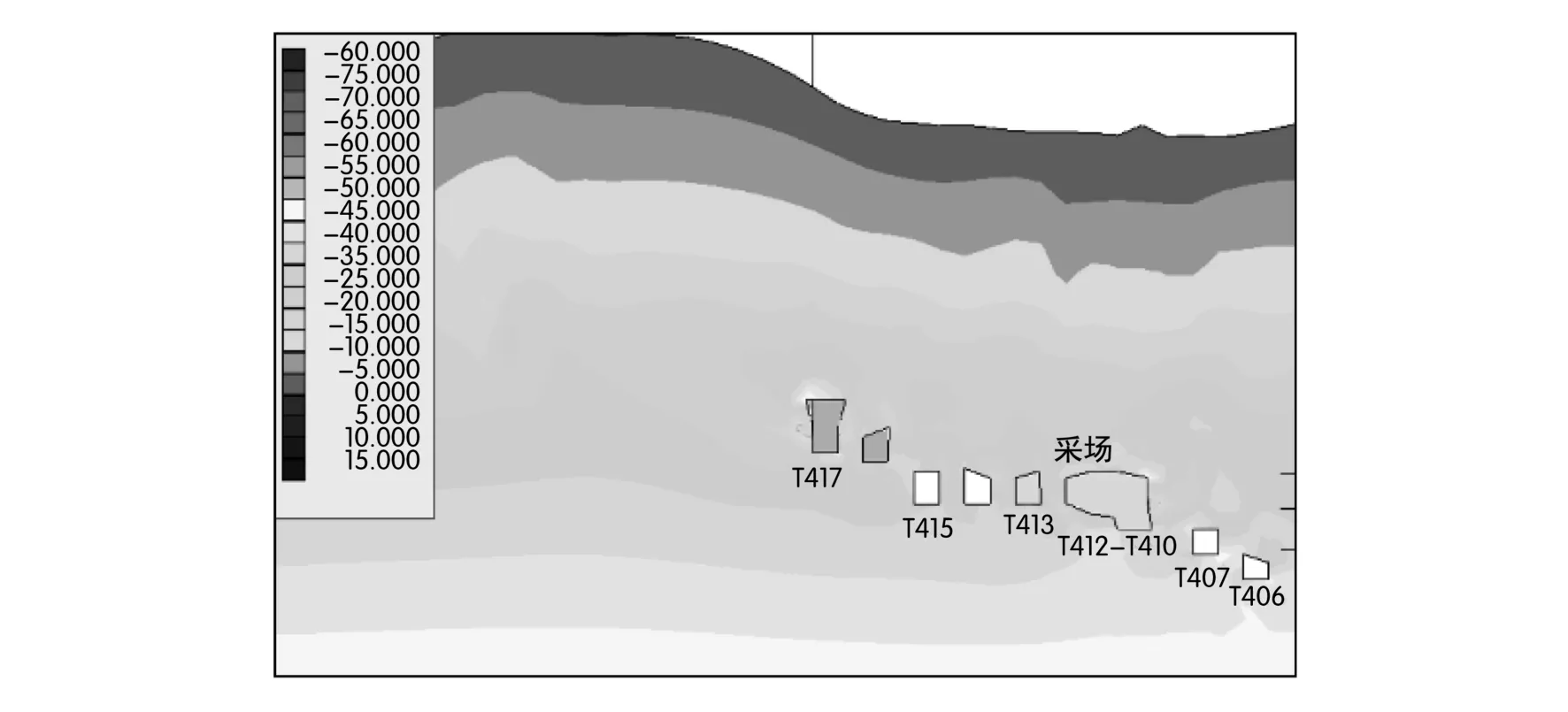

对各充填方案的模拟分析结果表明,由于充填顺序的不同,所显现的应力变化、沉降位移的量值等都有所不同,例如:在未充填的情况下208#线T608位移达3.5 cm;若采取四盘区中心区域继续进行胶结充填方案,充填后最大位移值比不充填有所减少,应力状况得到改善,缓解了围岩高应力集中破坏的现象,说明充填体对控制岩层的移动起到了很大作用,如图2所示。

根据充填顺序的模拟结果,提出了关键区域的充填优化方案:优先采用尾砂胶结充填四盘区T414、T415、T406、T407、T417,以及六盘区北部等采场,并对204#线、201#线盘区柱附近的采空区进行充填处理。

按照优化充填方案,2018年以来加强了对关键区域采空区充填治理,2019年至2020年的胶结充填量达到53万m3,并且对地表塌陷坑进行了相应的回填治理。由于对四、六盘区等关键地段进行了尾砂胶结充填,大大减少了地压活动危害,为盘区矿柱的回采提供了稳定的环境。

4 充填优化与矿柱协同开采效果

铜坑矿92号矿体主要开采区域采取全尾砂胶结充填,生产实际中最大效率地利用目前充填系统,根据充填实施情况布局回采单元,实行空区治理与矿柱协同开采。通过优化充填顺序与充填体结构,应力状态得到有效改善,并有效抑制了岩体位移,实行矿山环境的保护。

图2 优化充填的四盘区南北剖面最大主应力云图

为了利于充填体稳定性和周围矿柱回采,除了优化充填和回采顺序,对具体采区充填设计合理的充填体结构。基于充填体承载机理研究成果,对充填顺序及充填体结构强度进行参数优化。当采用分段空场嗣后充填采矿法,以及回采矿房充填后需要对矿柱进行回采,因此四、六盘区等采场充填体强度设计要求达到2.0~2.5 MPa。

根据采空区由下往上,对充填体的强度要求也不同,通过合理分配充填体强度要求,从而满足采空区充填体整体的强度要求。工业试验结果显示,灰砂比1∶6、浓度 72% 时,充填体强度值较高。为了便于顶底柱的回收,空区底部和最上方的充填体灰砂比设计为1∶4;为节约成本,厚大的充填体中间部分灰砂比降低至1∶8,可以满足充填体自立和矿柱回采的要求。各分层灰砂比、分层高度如图3所示。

近年来,通过优化充填顺序,有效实现了地压控制。对充填治理前后岩移和地压活动的监测结果表明,采取优化方案进行采空区充填后,地压活动趋向缓和,实际效果与理论分析基本一致。

对地表沉降监测结果表明,至2020年地表塌陷区“三带”范围在缓慢向外发展。位于崩落区边部的自北向南布置测点1#~8#点的位移变化情况如图4所示,结果显示,通过在井下关键区域采取胶结充填,同时在地表结合烟气治理工程用废石等对塌陷坑进行回填后,采区地压活动情况得到了缓和,2020年以来整体上相关区域趋向稳定。

图3 采空区分层充填结构示意图

图4 地表沉降监测1#~8#测点下沉曲线图

铜坑矿近年来加强了全尾砂胶结系统建设,进行了全尾砂充填相关研究[7],完善了胶结充填系统,年充填能力达30万m3以上[8],从而为实施充填顺序优化和矿柱协同开采创造了条件。在此基础上,针对前期未充分充填的采空区,利用块石胶结和全尾砂胶结充填,对采空区实施有序治理。92号矿体后期逐渐过渡到充填法开采,在回采四、六盘区北部矿块及201#线等矿柱过程中,取得良好的地压控制效果,实现了大量矿石资源的安全高效回收。

5 结 论

鉴于崩落转充填过渡期矿山开采条件的复杂性,为确保生产正常进行,铜坑矿对采空区进行优化充填治理。通过对关键区段回采与充填步骤进行模拟分析,研究合理的回采顺序与最优充填方案,对92号矿体关键区段优先采用胶结充填,并采取优化的充填体结构,提高了盘区矿柱整体稳定性,有效抑制大范围顶板岩层的位移。基于矿山实际条件,将矿块回采布局与充填能力匹配,实施优化充填与高应力矿柱协同开采,在充填能力有限的情况下,解决了承压矿柱开采的技术难题,大大降低了矿山胶结充填成本,为矿山可持续发展提供保障。通过该项技术研究和矿山实践与应用,实现了多金属矿石资源的科学合理开发利用,取得了良好的经济效益与安全环保效果。