超高水材料充填开采覆岩活动规律分析与应用

周 睿

(1.煤矿安全技术国家重点实验室,辽宁 抚顺113122;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122;3.东北大学 深部金属矿山安全开采教育部重点实验室,辽宁 沈阳110819)

我国煤炭资源丰富,但其分布呈现出“三下”的特点,压煤状况普遍存在,在国家倡导生态环保、绿色开采的大背景下,解决“三下”压煤的安全开采是保证煤矿企业可持续发展的关键。采空区充填开采是解放“三下”压煤的重要方法之一[1-4],该方法有利于提高煤炭回采率,减少或消除地表下沉,其中超高水材料充填作为1种重要的充填方法,具备充填成本低,充填工艺简单,材料强度高、凝结性能强,机械化程度高、充填与开采相互独立,对煤矿地质条件适应性强等优点[5-8]。众所周知,地表沉陷是由采动覆岩结构运动和失稳所引起的,特定条件下的地表沉陷规律与覆岩结构运动特征密切相关[9-11],如果抑制覆岩变形,就可有效控制地表沉陷[12-14]。冯光明[15-16]、孙春东[17-18]等对超高水材料性能、填充过程及适用条件进行了较深入的研究。相对而言,从工程地质和超高水材料力学性能的角度对其充填开采所引起的覆岩移动研究相对较少,缺乏对覆岩破断失稳的理论分析,尤其针对充填开采过程中充填长度以及悬顶距离的选择方面,缺少相关理论分析。而对覆岩采动规律的研究可以有效确保地表减沉控损,更加充分的发挥充填开采的优点。因此,以邯矿集团陶一矿区充填试验工作面超高水材料开放式充填实际条件为工程背景,建立充填覆岩整体结构力学模型,研究了充填开采时基本顶的垮落特征,通过对基本顶破断运移规律的力学分析,为超高水材料开放式充填合理开采过程中悬顶距的确定提供了理论依据,为其他矿区充填开采提供借鉴。

1 试验矿井

邯矿集团陶一煤矿充填实验面位于七采区南翼,开采2#煤。煤层厚度为3.2 m,倾角平均为12°,埋深315.1~365.9 m。工作面煤层倾向布置,倾向长约200 m,煤层直接顶为泥岩与粗粉砂岩互层,基本顶为粗粉砂岩,具有较好的稳定性,煤层顶底板柱状图如图1。

图1 煤层顶底板柱状图Fig.1 Column diagram of coal seam w ith roof and floor

试验工作面北部邻近12906工作面采用完全垮落法处理采空区,导致地表变形严重。考虑到试验工作面对应地表有村庄房屋建筑、梯田,因此采用超高水材料进行充填开采。

2 充填开采力学模型构建与分析

2.1 力学模型构建

为确保试验工作面开采过程中不造成大的地表移动,建立充填开采力学模型,对开采覆岩活动规律进行分析。超高水材料开放式充填方法是指在仰斜开采条件下,利用超高水材料浆液的自流性将采空区充满,凝固后的充填体与围岩形成1个完整的结构体来控制上覆岩层活动,开放式充填开采示意图如图2。在超高水材料开放式充填过程中,随着充填工作面的不断推进,采空区空间在不断变化,同时持续充入工作面的超高水材料与围岩接触面也在不断变化。针对超高水胶凝材料不同固化阶段,将充填采空区划分为4个区间[19]。固化完成区的胶凝材料与直接顶破碎岩石形成固结体并处于三向密实压缩形态,其压缩下沉量相对较小;过渡区充填体未完全固化,其对上覆岩层的支撑作用与各时间段胶凝充填体性能有关;初凝区充填体呈浆体形态,对上覆岩层的支撑作用很小,可以忽略不计;悬顶区指顶板悬露未被充填的区段。

图2 开放式充填开采示意图Fig.2 Schematic diagram of open filling m ining

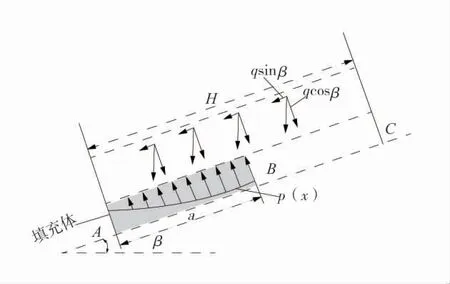

工作面推进过程中直接顶逐渐垮落,并将直接影响地面变形。因此通过固化充填体来支撑基本顶(关键层),防止地表产生严重变形。对超高水材料充填开采关键层弯曲变形及断裂进行定量分析,建立的超高水材料顶板开放式充填力学模型如如图3。

图3 充填开采力学模型Fig.3 M echanicalmodel of filling m ining

工作面推进距离为H,煤层倾角为β,AB段为充填支撑区,长度为a,关键层受上覆岩层载荷q与固结体支撑力p(x)作用,其长度为固化完成区和充填过渡区长度的总和;BC段为空顶区,其长度即为悬顶距长度l,只受上覆岩层均布载荷作用,为初凝区和悬顶区的总和。

2.2 力学模型分析

结合材料力学固支梁挠度计算公式,可以得出充填区支撑力与挠度的关系为:

式中:kn为不同时间充填体的弹性系数;w(x)为充满材料后顶板下沉量。

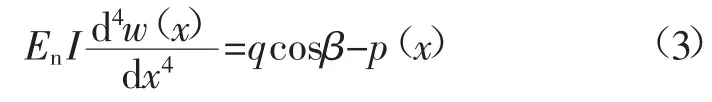

根据以上所建立的力学模型,可以得出:

在空顶区,a≤x≤H

在充填区:0<x<a

边界条件如下:

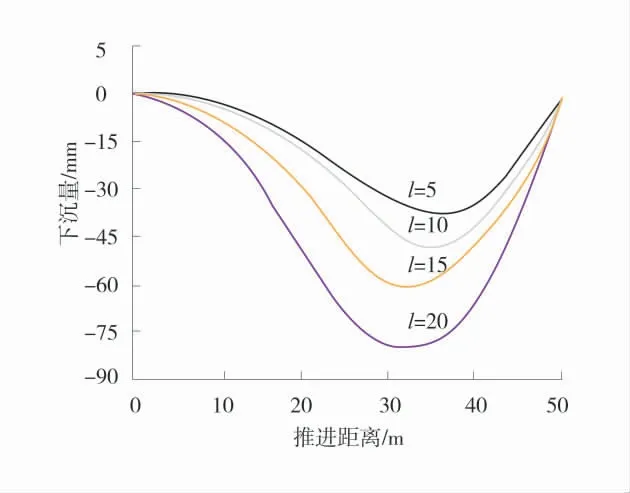

式中:En为弹性模量;I为惯性距。

超高水材料固化期一般为7 d,不同时间超高水材料充填体的弹性模量En和弹性系数kn不同。在充填各阶段的分界点处,即x=a1、…、an处,顶板挠度、弯曲角度、弯矩及横向剪力均相等,连续性条件表示如下:

根据均布载荷区挠度式(2)和边界条件式(4),a≤x≤H时挠度方程可以表示为:

由式(3)和式(4),0<x<a时挠度总体方程可以表示为:

根据边界条件式(4)和连续性条件式(5),可以得到4n+4个一元方程组,即可以采用Matlab软件编制计算程序进行计算得出顶板下沉挠度曲线。

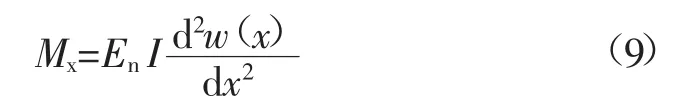

2.3 过渡区充填体弹性系数的确定

超高水材料充填体未达到固化期龄时,其弹性模量和弹性系数随着时间的不同而变化。为了获得不同时间充填体的弹性模量和弹性系数,开展单轴压缩力学试验,通过充填体的应力-应变关系获得相关参数。超高水材料型号为DFPM与DFPK,材料配比为水体积95%。分别配制1~7 d的7组试件,每组4个试件,共计28个试件。得出的不同时间超高水材料断裂前应力-应变曲线如图4。

图4 不同时间超高水材料应力-应变曲线(峰前)Fig.4 Stress-strain curves of ultra-high water materials at different times(pre-peak)

超高水材料各阶段弹性模量En与弹性系数kn的关系为:

式中:M为煤层厚度。

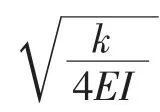

结合试验结果和式(8),可以得出充填体弹性模量En与弹性系数kn,不同时间超高水材料的弹性模量和弹性系数见表1。

表1 不同时间超高水材料的弹性模量和弹性系数Table 1 The elastic modulus and elastic coefficient of ultra-high water material at different time

2.4 固化完成区充填体弹性系数的确定

固化完成区超高水材料充填体形成固结体,处于三向受力状态。采用MTS815 Flex Test GT岩石力学试验系统测定固化完成区充填体弹性系数。具体操作步骤为:固定水平方向变形,对轴向位移进行加载,加载速率为0.005 mm/s,直到加载至残余阶段。制备超高水材料固结体4组试样,得到的超高水材料应力-应变曲线如图5。从图5中材料峰前应力-应变曲线可得固化完成区充填体弹性模量为13.8 GPa,既可以得出弹性系数为6.9。

图5 三向应力条件下超高水材料应力-应变曲线(峰前)Fig.5 Stress-strain buckling of ultra-high water material under three-direction stress line(pre-peak)

2.5 试验工作面关键层变形及破断规律分析

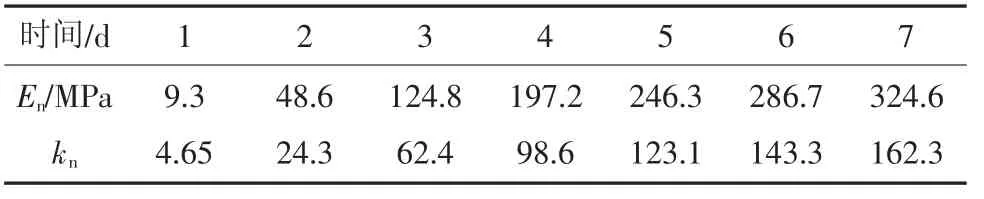

结合充填试验面实际地质条件,煤层倾角β=12°,关键层厚度为10.6 m。根据煤层柱状图1,通过组合梁理论[20]计算可得关键层所受上覆岩层载荷q为0.81 MPa,超高水材料过渡区充填体弹性系数见表1,固化完成区充填体弹性系数为6.9,采空区充填速度为2 m/d。得出过渡区长度为14 m,初凝区长度为2 m。取工作面推进距离l为50 m时,得出的关键层不同悬顶距的下沉挠度曲线如图6。

图6给出了关键层不同悬顶距的下沉量,可以看出充填体对关键层的变形有较大的抑制作用,充填体呈固结状态后关键层下沉变形量很小,几乎为0。而充填过渡区、初凝区及悬顶区关键层下沉量较大,且下沉量随着工作面长度及悬顶距的增加而增加。和非充填开采相比,顶板下沉盆地呈非对称形态,下沉最大值向工作面推进方向偏移,悬顶距越小,偏移量越大。

图6 关键层不同悬顶距的下沉量Fig.6 The subsidence of key stratum w ith different overhang distances

关键层所受最大弯矩产生于梁的右端,所受最大弯矩值为:

根据式(9)中弯矩值可计算不同工作面推进长度及悬顶距对关键层最大拉应力的影响情况,不同工作面推进长度及悬顶距对直接顶所受最大拉应力的影响如图7。

图7 不同工作面推进长度及悬顶距对直接顶所受最大拉应力的影响Fig.7 The influence of different working face propulsive lengths and suspension distances on the maximum tensile stress of direct roof

由图7可知,关键层所受最大拉应力随着工作面推进长度和悬顶距离的增大而增加,充填试验面关键层抗拉强度约为5 MPa,对应图中画线部分则表示关键层破断分界线。曲线上部分表示关键层稳定区,而曲线下部分小块范围域表示关键层破断区,要保持关键层不发生断裂,必须维持工作面推进长度和悬顶距在一定范围内。悬顶距为关键层破断的强敏感因子,关键层所受最大拉应力随悬顶距的增加迅速增加,而工作面推进长度为弱敏感因子,其最大拉应力随工作面推进长度增加缓慢增加,因此,通过计算可以得出维持充填试验面在开采过程中关键层不发生断裂,需保证悬顶距在20 m以内。

3 现场应用效果

煤矿采用架前采煤、架后充填的方法开采充填试验面。由于充填液压支架及煤层倾角等因数的影响,取安全系数1.2,即工作面悬顶距保持在16 m,在开采过程中关键层没有发生断裂,工作面没有出现明显的来压情况。

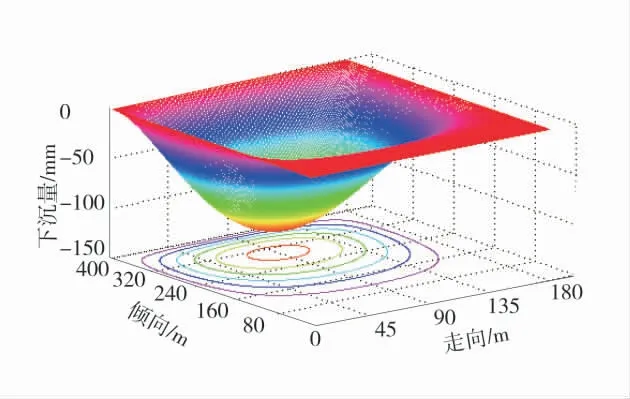

根据充填试验工作面的开切眼和终采线位置、采空区上方地形条件以及监测点的长期观测等因素,在相对应的地表布置观测线。根据设计,采用GPS定位技术、全站仪测量方法对充填试验面进行地表沉降观测,工作面倾向长度200 m,走向宽度60 m,所测地表下沉曲线及下沉等值线如图8。

图10 充填面地表下沉曲线及等值线Fig.10 Surface subsidence curves and contour line of filling surface

由图8可知,工作面地表下沉盆地沿倾向呈非对称形态分布,地表下沉系数仅为0.05,地表下沉值最大可达119 mm,倾斜变形最大值为0.78 mm/m,水平变形最大值为0.19 mm/m,能够较好地将地表沉陷控制在合理的范围内,说明此充填方法有效抑制了覆岩的移动以及地表沉陷。

4 结 语

1)结合邯矿集团陶一矿区充填试验面开采地质条件,建立了超高水材料开放式充填开采力学分析模型,推导出充填支撑区和空顶区挠度方程;通过单轴压缩试验和三轴压缩试验获得不同时间充填体弹性系数,进而计算出关键层不同悬顶距的下沉挠度曲线;推断出悬顶距为关键层破断的强敏感因子,并且悬顶距控制在20 m以内以确保试验面在开采过程中关键层不发生断裂。

2)综合现场地质条件以及充填液压支架及煤层倾角等因数的影响,取安全系数为1.2,即工作面悬顶距保持在16 m的条件下进行开采,在开采过程中未出现明显来压情况,并且采用GPS定位技术和全站仪测量方法对地表沉降进行观测,得出地表下沉系数仅为0.05,地表下沉值最大可达119 mm,力学模拟计算结果有效效抑制了覆岩的移动以及地表沉陷,确保矿井安全生产。