利用冒落区爆破形成回采切槽工作面的技术探索

于晓锋 张广军

(新疆哈巴河阿舍勒铜业股份有限公司 哈巴河 836700)

1 引言

随着国家对绿色矿山理念的全面推广与根植,安全作为矿山生产的重要抓手和红线,积极而持续地推进着采矿方法的改进和更新,特别是随着科技技术的进步与创新,许多传统的采矿施工工艺逐渐被取缔或取代。现有新疆西北部某地下大型铜矿,因其矿山岩石结构和矿体赋存条件复杂,有以中深孔分段空场嗣后充填采矿法、大直径深孔嗣后充填采矿法为主,并辅有下向进路采矿法、中深孔分段分条采矿法和中深孔无底柱分段采矿法的诸多采矿方法,围绕着诸多采矿方法,该矿在推进新技术、探索新方法方面积极着力,且成果显著。

2 采场情况

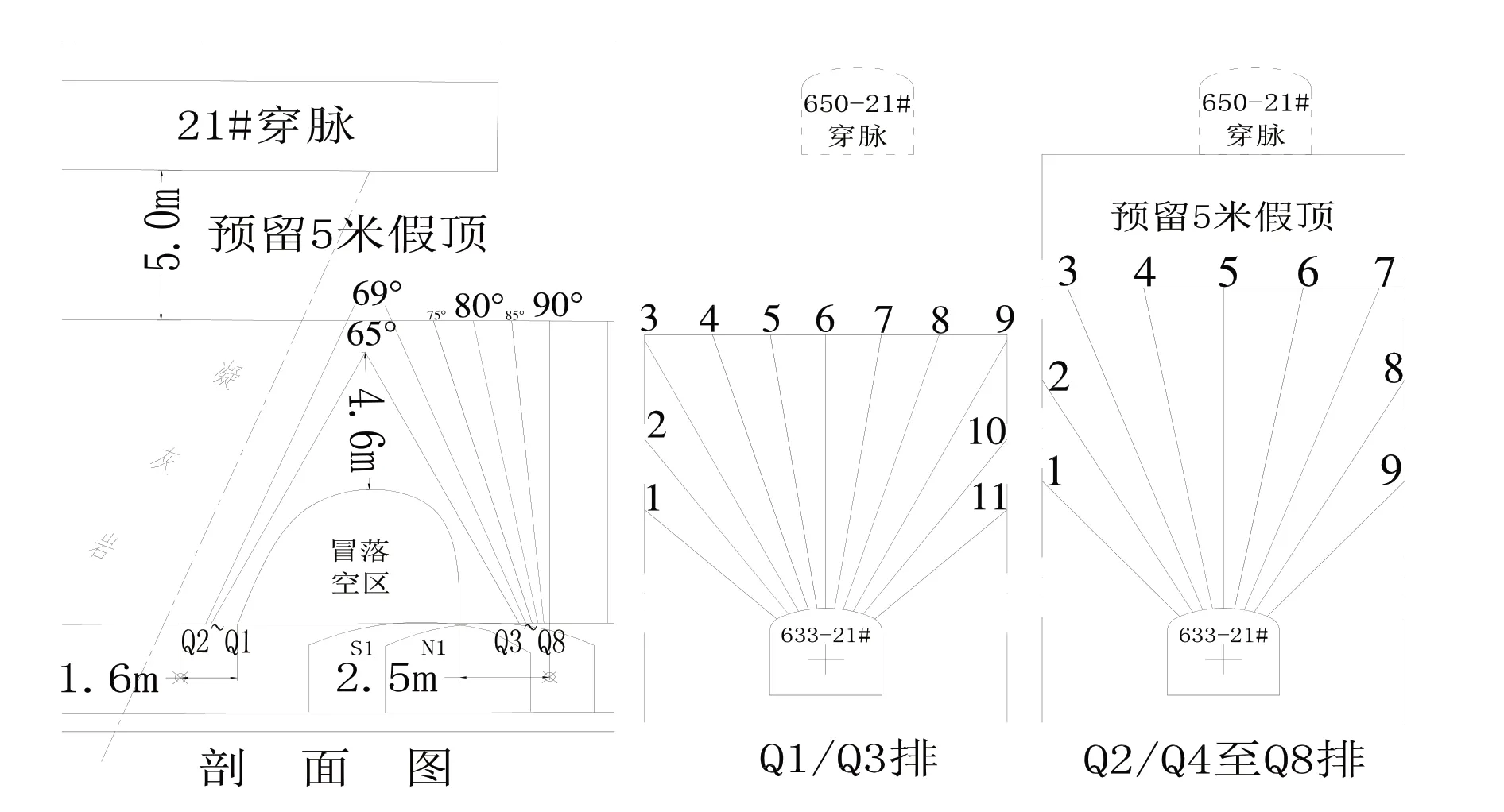

现有633m 水平21#采场位于2 号和4 号勘探线之间,矿石储量19695t。其采场地质条件为:矿体上盘近矿围岩为凝灰岩和条带浸染状黄铁矿,下盘近矿围岩为凝灰岩和玄武岩,矿体上下盘围岩节理、劈理均很发育、岩石稳定性较差。根据采准方案,在穿脉正常掘进完成后,下盘靠近围岩的矿体出现了沿轴向长约7.9m、宽4.5m、高3.6m 左右的冒落区,增加了原回采方案的实施难度。为了确保该采场的顺利回采,降低后续工序施工的安全风险,排除安全隐患,根据现场勘测,利用该空区爆破形成正排中孔所需的切槽空间和自由面成为最优选择。同时受上中段采场垮塌的影响,为避免该采场在回采过程中出现垮塌,根据回采要求,采场顶板预留5m岩顶。

3 方案确定

3.1 方案要求

该采场采用分段空场嗣后充填采矿法进行回采,设计采幅宽度10m,矿石厚度15.2m,除顶板预留5m岩顶外,采场实际采高为10.2m。因此,所采取的方案在爆破后,必须形成10m宽、10.2m高的采空区,以确保后排中深孔爆破及矿石回收率。

3.2 凿岩方案及参数

根据现场勘测及下盘矿体倾斜角度情况,方案确定如下:

(1)下盘距冒落区边缘1.6m 处设凿岩机(YGZ-90)施工机位,该机位处施工排编号为Q1和Q2,排面角分别为65°、69°的两排中深孔。每排设计施工11个炮孔,共计施工183.2m。

(2)上盘距冒落区边缘2.5m 处设凿岩机施工机位,分别施工排编号为Q3、Q4、Q5、Q6、Q7 和Q8,排面角分别为65°、69°、75°、80°、85°、90°的六排中深孔。每排设计施工9 个炮孔,共计施工515.2m。根据方案,该六排中深孔孔底排面抵抗线在施工完成后控制在0.84m至1.1m内。

(3)为确保爆破效果,Q1、Q3排中深孔孔底距控制在1.4m至1.8m内,其余六排中深孔孔底距控制在1.6m 至2.1m 内。如图所示,Q1、Q3 和Q2、Q4 排中深孔在施工后会在冒落区中上部形成对称双三角区,三角区顶点距空区顶最小厚度约4.6m,同时,为降低爆破夹制作用,确保空区高度,Q2、Q4排中深孔3#至7#炮孔向上超深0.5m。

3.3 爆破方案

(1)本次爆破采用毫秒间隔分段微差爆破的方式,共分9个段别一次起爆Q1至Q8排共76个炮孔,其中起爆顺序为:Q1、Q3 排顶部的4#至8#炮孔(共10 个)作为同段最先起爆,紧接着Q2、Q4 排顶部的3#至7#炮孔(共10个)作为同段起爆,然后Q1、Q3排的3#、9#炮孔(共2 个)作为同段起爆,Q1、Q3 排的2#、10#炮孔和Q2、Q4 排的2#、8#炮孔(共4 个)作为同段起爆,Q1、Q3排的1#、11#炮孔和Q2、Q4排的1#、9#炮孔(共4 个)作为同段起爆,最后依次间隔起爆Q5、Q6、Q7、Q8排炮孔(一排一段)。

(2)本次爆破采用孔底起爆的方式,装药方式为线性连续耦合装药,总装药量为1497.4kg,其中最大单响药量366.1kg。

3.4 方案质量控制

由于此方案为技术探索性方案,为确保方案的成功实施,针对方案,从现场勘测、凿岩施工、装药爆破的全程进行专人负责,认真落实现场技术交底,严格把握施工质量,确保了各环节的施工符合设计方案的质量要求。

4 效果及评价

作为一次采矿技术方面的实践探索,其爆破效果达到了预期,为正排中深孔爆破成功构造出了自由面和爆破空间,确保了采场矿石的正常回采。从结果看,此次探索的意义有以下几点:

(1)安全性。该方案利用围绕已冒落的空区施工中深孔,其凿岩施工、爆破装药等作业全部在一支护的巷道内,作业安全性好。同时利用有限的冒落区实施一次爆破便达到切割槽的效果,工序简单,作业循环少,方便了现场管理,且成功规避了原方案切割井和切割槽施工以及冒落区重新支护回填等作业的安全风险。

(2)经济性。本方案,减少了工程投入,只在一定范围内增加了少量炮孔,达到了与施工切割天井、切割槽的同等效果和高于正常施工的经济效益,同时降低了劳动强度,加快了拉槽效率,加快了生产准备,在一定程度上,节省了生产资源,缩短了矿石回收周期。

(3)技术性。从方案实施的结果看,此例是一次成功的技术探索实例,为以后遇到的此类问题积累了方案选择和经验数据,同时为进一步探索切槽施工铺下了基石。