电站锅炉中末级再热器金属管道焊接接头断裂原因分析

侯仰博

(菏泽市产品检验检测研究院,山东 菏泽 274000)

国内电力行业的不断发展,火力发电机组的容量及相关参数也随之不断增加,所以电站锅炉对流管束高温段的选材非常关键。日常应用中,一般使用奥氏体金属材料,但为了降低成本,提高经济效益,目前在低温段仍使用耐热型合金金属材料,因此异种金属焊接至关重要[1]。国内某电站的锅炉末级再热器,使用约7万小时后出现了焊接接头断裂的情况,进而导致电站产生较大的经济损失。此焊接接头的两端使用了不同的材质,采用合金焊条材料进行焊接,工作中的蒸汽压力为3.62MPa,温度为540℃,为了避免异种金属材料在焊接接头位置再次发生断裂情况,本文对其失效开展研究。

1 理化检验和结果分析

1.1 宏观形貌分析

断裂出现在异种金属管接头合金管侧的熔合线位置,并且顺熔合线的整圈断裂,根据图1可知,断口的两侧未出现显著的塑性变形,而奥氏体管侧的断口位置可以清晰看见不同焊道的轮廓,其表面呈灰黑色,并且局部有黄褐色物质覆盖,合金管侧的断口位置呈坡口形貌,表面呈灰黑色。

图1 不同金属材料接头断口宏观形貌

1.2 化学成分分析

通过直读光谱仪对焊接断口的母材进行化学成分分析,运用电感耦合等离子体发射光谱仪和碳硫仪针对焊缝金属化学成分进行分析。根据表1可知,焊接断口位置的奥氏体金属管与合金管的母材成分均达到GB/T 5310-2017高压锅炉用无缝金属管、ASME A213标准,并且焊缝的金属成分也达到AWS A5.11标准。根据化学成分分析表可以发现,奥氏体金属管和焊缝的金属以及合金管间存在碳浓度。

表1 接头断口金属管母材与焊缝金属的化学成分

1.3 力学性能分析

依据GB/T 228.1-2010金属材料拉伸试验,在焊接断口位置的两侧截取金属管母材两个带头的纵向弧形样品,平行长度为60mm,标距为45mm,利用万能试验机进行拉伸测试分析。本次测试温度为23℃,拉伸速度为2mm·min-1,按照标准测试后,焊接位置全部断裂,由此表明不能开展拉伸测试分析。测试结果显示,奥氏体金属管屈服强度为243~244MPa,抗拉强度为585-608MPa,断后伸长率为69.5%;合金金属管屈服强度为335-337MPa,抗拉强度为493-501MPa,断后伸长率为30.5%。与标准值对比显示金属管母材均符合标准。

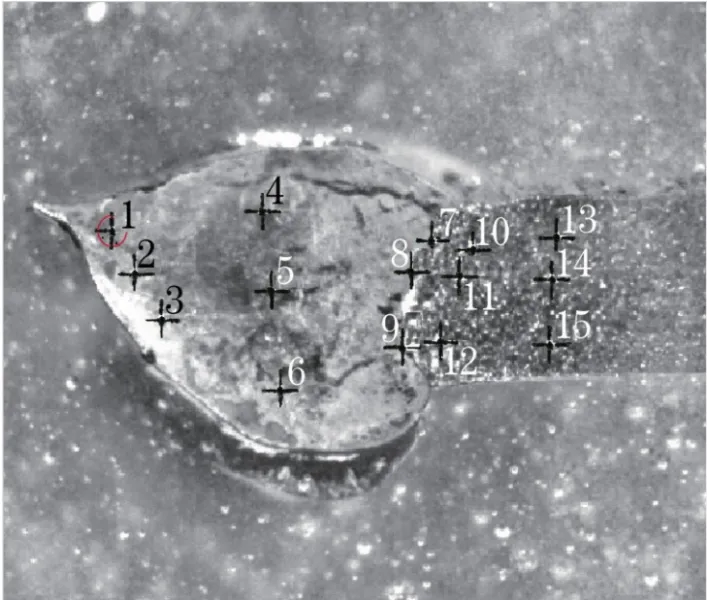

采用维氏硬度计对奥氏体金属材料管侧的断口纵向截面进行不同位置的维氏硬度测试,具体断口测试点如图2所示。载荷为98.07N,时间为10s,点1-3处于断口附近的焊缝位置,点4-6处于焊缝中间位置,点7-9处于熔合线附近,点10-12处于热影响区,点13-15处于母材位置。最终测试得出,断口位置的焊缝区域硬度为204-214HV,焊缝中间硬度为204-213HV,304管母材硬度为133-141HV,304管侧的熔合线焊缝硬度为200-207HV,热影响区硬度为144-150HV,奥氏体金属材料管侧的焊接断口不同位置硬度均符合标准。

图2 奥氏体金属材料管侧断口测试点

1.4 显微组织和微区成分分析

在焊接断口位置的两侧合金金属管母材处和奥氏体金属材料管侧近断口处,截取纵截面样品进行测试分析。打磨、抛光后,使用4%的硝酸酒精溶液对合金金属管母材样品进行腐蚀,使用王水对奥氏体金属材料管侧的纵截面样品进行腐蚀,利用光学显微镜及扫描电子显微镜观察显微组织及微观形貌。测试结果显示,合金金属管母材组织主要是铁素体与珠光体,而珠光体的球化属于3.5级,在焊接断口的焊缝中心位置,其组织主要是柱状晶奥氏体。而在奥氏体金属材料管侧的熔合线位置,因碳化物经过聚集而形成了黑色条带,处于近断口的焊缝截面中,可以清晰看见沿晶界而分布的显微裂纹。使用扫描电镜深入观察显示,在奥氏体金属材料管侧的熔合线位置,黑色条带区域内存在受碳化物侵蚀而形成的圆形孔洞及长条形孔洞,并且接近断口的焊缝处有明显的孔洞与孔洞连接产生的蠕变裂纹现象[2]。通过能谱仪对管侧的熔合线位置黑色条带与断口附近的蠕变裂纹进行微区成分分析和检测,结果显示管侧熔合线处的孔状位置内含碳量较高,属于富碳条带层,近断口的蠕变裂纹位置也存在较高的含碳量,奥氏体金属材料管侧的熔合线均有富碳层,并且此区域是合金金属管侧的熔合线位置。

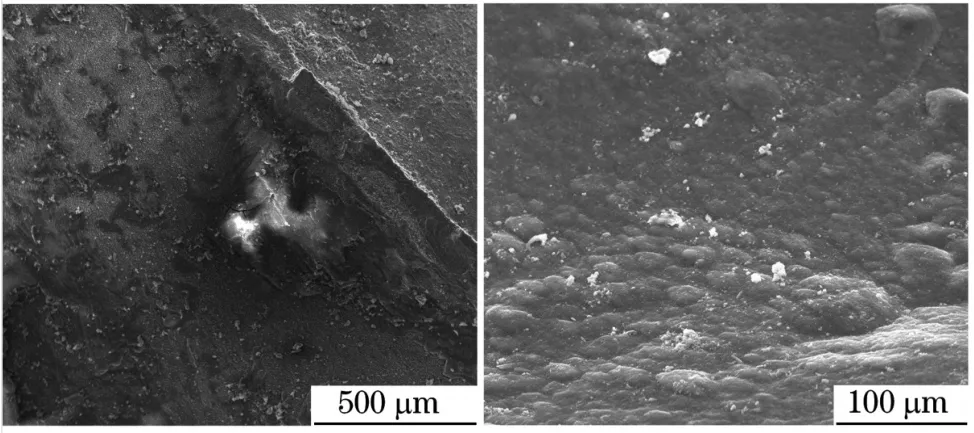

使用扫描电子显微镜观察奥氏体金属材料管侧和合金金属管侧的断口形貌,结果如图3所示。焊接两侧的断口表面被氧化物覆盖,无法分析微观形貌。

图3 奥氏体金属材料管及合金金属管断口SEM形貌图

2 断裂原因

根据上述各项测试结果表明,再热器使用的异种金属管焊接接头沿熔合线出现脆性断裂的情况。焊接断口位置的母材和焊缝金属化学成分达到相关标准,但是在奥氏体金属材料管和焊缝的金属以及合金金属管间出现碳浓度梯度,为碳迁移提供基础。合金金属管母材组织主要是铁素体与珠光体,而珠光体的球化属于3.5级,进而表明合金金属管在高温下长期工作会产生组织球化的情况。奥氏体金属材料管侧的熔合线位置显示黑色条带,并且该位置还存在受侵蚀造成的圆形孔洞及长条形的孔洞,在合金管侧熔合线位置显示由孔洞与孔洞连接而产生的蠕变裂纹。根据能谱仪的测试结果显示,奥氏体金属材料管侧与合金金属管的熔合线位置存在富碳层,进而表明焊接的接头位置在高温下发生了碳迁移,并形成了富碳层。

3 结论

综上分析可知,焊接的接头位置沿合金管侧的熔合线出现明显脆性断裂,焊接位置的接头由于长期处于高温环境下工作,产生了碳扩散及迁移的现象,由此造成合金金属管侧的熔合线位置集结大量碳化物,并沿晶界予以分布,形成了微观蠕变的裂纹,降低了强度及韧性。同时,两种不同金属材质的膨胀系数存在较大的差异,导致高温环境下产生大量热应力,造成异种金属焊接接头在热应力及高温蒸汽压力作用下产生断裂。

为了减少同类问题的发生,建议通过割管的方式对使用中的异种金属管接头位置进行定期现场抽查。例如,显微组织及蠕变的检查,及时更换有问题的再热器管,减少安装现场异种金属的焊接工作量,选择制造车间进行焊接,并在焊接后加以高温回火处理,以此提高焊接接头性能。