食品废水处理技术研究进展

李姣洋,任相浩

(北京建筑大学 环境与能源工程学院,北京 100044)

1 引言

我国作为粮食生产大国,食品产业的规模十分庞大,市场中占有重大比例,随着经济技术的发展,我国的食品加工行业也高速发展。食品产业原材生产涉及到原材洗涤、浸泡、酿造、消毒、生产设备清洗等过程,大多数食品加工设施出水都具有高浓度的COD 、BOD5、NH3-N、SS等物质,直接排放废水会对环境造成严重影响。例如有机物、氨氮等排入水中会造成水体富营养化及水透光度的降低,影响水中动植物生长。依据资料统计,食品工业废水在轻工业行业中污染浓度排名量位于第二,COD排放量占我国总排放量的11%[1]。随着水体污染日益加剧、国家对于环境问题越发重视,水体排放标准不断提升,因此研究针对高浓度有机物、高浓度氨氮食品生产废水处理研究有着重要的意义。

2 食品废水特性

2.1 食品废水来源

我国食品行业产品种类繁多,如酒精酿造、水果生鲜、乳制品等,因此废水来源十分广泛。通常食品废水来源可归为三部分。首先是食品生产中原材料的清洗,原材料表面污染物通过清洗而进入水体,此环节对废水中悬浮颗粒浓度有较大影响。其次是食品加工生产过程中所产生的废水,因生产原材料含有脂肪、盐类、糖类、蛋白质等,加工过程中未完全利用的物质排入水体,导致水体COD、BOD5、NH3-N等浓度的升高[1,2]。最后是食品行业中所使用的防腐剂、添加剂等化学物质进入水体。这些人工合成物质难以降解,使废水中污染物浓度升高、增加降解难度[3]。

2.2 食品废水性质

在食品生产行业中常见的废水有淀粉生产废水(COD=35000 mg/L;BOD5=16000 mg/L;TSS=13300 mg/L)、奶制品行业废水(COD=3500 mg/L;BOD5=2200 mg/L;NH3-N=120 mg/L)、棕榈油制造废水(COD=67000 mg/L;BOD5=34000 mg/L;NH3-N=50 mg/L;TSS=24000 mg/L)[4]。食品废水中通常有机物、氨氮、悬浮颗粒物等浓度较高,食品废水B/C一般大于0.3,可生化性较强。

3 食品废水处理技术

3.1 物理化学处理工艺

物理化学处理工艺是采用物理或化学的方法对食品废水中的污染物进行降解,以达到一定标准的出水浓度。物理方法是通过物理作用对废水中不溶性污染物进行分离;化学方法是通过化学反应,对废水中污染物进行分离、降解等步骤。物理化学处理方法有活性炭吸附法、壳聚糖法、膜分离法、化学絮凝法等,其中四种工艺主要优缺点见表1[5]。

3.1.1 活性炭吸附法

活性炭吸附法,是通过活性炭对污染物进行吸附作用,以去除食品废水中的污染物。活性炭因其有较大的比表面积,对污染物有较好的处理效果,工艺过程中也不需要过多繁琐的操作流程。但活性炭的吸附量有一定的局限性,随着吸附的增加逐渐饱和,吸附效果逐步下降。

李琛等[6]采用超声波辅助活性炭工艺对食品废水原处理工艺进行改造,研究在不同超声波功率下活性炭对有机物及氨氮的去除效果,结果表明在最优处理条件下,活性炭对于COD、BOD5、NH3-N、SS去除效果分别可达到86.3%、57.3%、63.6%、93.8%,在超声波辅助活性炭工艺阶段出水B/C为0.724具有较好可生化性,保证了食品废水后续处理工艺的正常运行。

3.1.2 壳聚糖法

壳聚糖广泛存在于自然界中,鱼虾和藻类等均可提取壳聚糖,是一种无毒无污染且然界来源广泛的物质。壳聚糖可以与食品废水中的淀粉、蛋白质、脂肪类等物质形成氢键进行吸附,也可以作为阳离子型絮凝剂对污染物进行絮凝[7]。

表1 物理化学处理工艺优缺点对比

日本在食品废水处理方面,对蛋制品废水采用100~200 mg/L壳聚糖,COD去除率达到55%~75%,SS去除率达到70%~90%[8]。

3.1.3 膜分离法

膜分离法是利用天然或合成膜的选择透过性对水体中的不同组分进行分离、分级、提纯等操作,其主要技术包含微滤、超滤、纳滤、反渗透、电渗析等。微滤是在静压差下对悬浊物、微生物细菌等进行分离;超滤在静压差下进行,主要应用于蛋白质及矿物质等物质浓缩;纳滤利用对于离子的静电作用进行不同价态离子分离;反渗透是在溶液渗透压下进行,主要用于脱盐等过程;电渗析通过电场驱动,可以去除氨氮[5]。膜分离技术因耗能相对低、处理范围广,广泛应用于乳制业、豆制业、调味品业等。虽然膜分离法操作简单、无污染,但在应用中出现十分严重的膜污染问题。

史志琴等[9]使用超滤-反渗透双膜分离对味精废水进行处理,研究结果表明,COD和NH3-N进水浓度分别为70~200 mg/L和80~350 mg/L,COD和NH3-N出水浓度分别小于20 mg/L和50 mg/L,COD和NH3-N的去除率分别大于71%和60%。

膜分离技术同时可以适用于食品废水回用工程。食品工业生产中通常用水量较大,需考虑水资源再利用,而膜处理方法可以实现较好的水资源回用效果。Vandré Barbosa Brião等[10]评估了纳滤-反渗透工艺对乳制业漂洗水处理回用效果,从漂洗液中回收了1%~3%的可利用牛奶固体(蛋白质、乳糖等),而且废液作为冷却水使用,实现了水资源回用同时又获得了较好的经济效果。

3.1.4 化学絮凝法

化学絮凝法是向废水中投加絮凝剂,是污染物与絮凝剂进行反应,通过沉淀过程将絮凝体分离去除。徐忠等[11]利用聚合氯化铝(PAC)、聚合氯化铁(PFC)、聚丙烯酰胺(PAM)等三种絮凝剂对大豆乳清液的絮凝效果进行了实验,结果表明三种絮凝剂中PAC效果最好,COD去除率为58.18%。化学絮凝过程中不同絮凝剂及投加量对污染物去除效果的影响也不同。化学絮凝工艺操作简单、使用范围广,但产生的絮凝胶体需要后续处理。

冯可等[12]通过壳聚糖絮凝法处理生产淀粉中产生的红薯废水,采用三级絮凝池,在二级絮凝池中加入8‰质量分数的0.6%壳聚糖溶液,研究了pH值、絮凝剂投加量、加药方式等对废水处理效果的影响。结果表明最优条件下 COD、氨氮去除率分别为26.45%、26.35%,为后续工艺处理有效降低了污染物浓度负荷。

综合本章节以上5种的物理化学处理方法,针对不同类型的食品废水去除效果见表2[6,8,9,10,12]。

表2 物理化学法去除效果

3.2 生物处理工艺

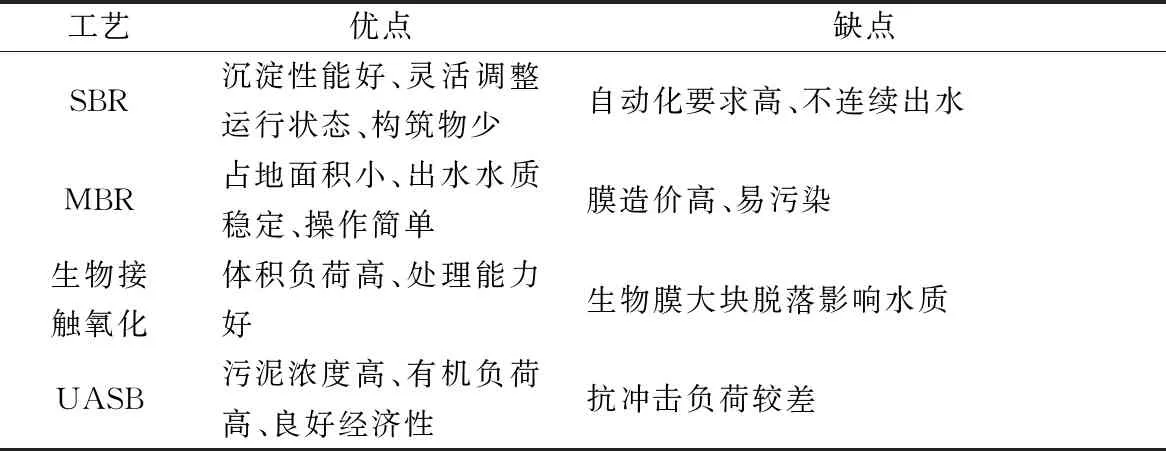

生物处理法是通过微生物生长代谢,将废水中的污染转换为无害物质,降解有污染物,已到达到污染物去除的目的。此研究中主要介绍SBR、MBR、接触氧化、UASB,其中工艺主要优缺点见表3。

表3 生物法优缺点

3.2.1 SBR

序批式活性污泥法(SBR),是利用活性污泥,通过间接曝气方式控制不同工艺阶段,进行污染物的去除。SBR构筑简单,将曝气池、沉淀池集合于一体,投资成本较低,同时根据水质变化对工艺进行灵活的调整,具有较好沉淀性能和脱氮除磷效果,但对工艺的自动化要求高,而且不能连续出水。

黄晓菊等[13]采用二级SBR工艺处理酱菜废水,研究结果表明进水有机物浓度维持在3000 mg/L时,出水水质达到《污水综合排放标准》(GB 8979-1996)二级标准,其中COD、BOD5、NH4-N去除率分别达到97.5%、98.3%、97.1%。

3.2.2 MBR

膜生物反应器(MBR)是生物处理法与膜分离法相结合的污水处理方法,通过膜分离的方法实现泥水分离,在膜上对微生物进行富集。MBR可替代二沉池、占地面积小、操作简单、具有较好的脱氮除磷效果,其工艺效果不受沉降性能影响,出水水质稳定。但MBR同时存在膜污染、膜造价高等问题,由于多次进行膜清洗后一定程度上降低膜的固液分离功能,需对膜进行更换,将造成运行成本增加。

C.Acharya等[14]利用厌氧+二级MBR结合工艺处理宠物食品废水,结果表明在第一阶段MBR中有效降解有机物,在第二阶段MBR中有效处理氨氮, 废水经过整个组合工艺后COD、BOD5、NH3-N去除率分别达到95.64%、99.95%、99.47%,最终处理水达标排放。

3.2.3 生物接触氧化法

接触氧化法是同时有活性污泥及生物膜法的两者特点,在氧化池内以生物膜为载体材料,在载体上进行微生物的填充,使微生物在填料表面固着式生长代谢。池底进行充氧曝气,使微生物在载体填料上对有机物进行降解,同时膜的内部形成厌氧层,部分厌氧污染物可以在厌氧区域内降解。因此,生物接触氧化法体积负荷较大、废水处理能力较强。由于以生物膜为载体,膜污染不可避免,生物膜中脱落的微生物大块对处理水质有严重的影响。

3.2.4 UASB

升流式厌氧污泥床法(UASB)的厌氧过程主要是水解酸化、产氢气及乙酸、产甲烷三阶段。UASB从底部到顶部分别为污泥床区和三项分离器,底部进行发酵分解、上部用于分离气液固。UASB具有较高浓度污泥和良好的经济效益,但抗冲击负荷能力较差。

张新婷等[15]利用UASB+二级接触氧化组合工艺对果冻、布丁废水进行处理,结果表明当进水COD浓度为3500 mg/L时UASB出水为720 mg/L,二级接触氧化池出水为84.5 mg/L,去除率分别为72.7%和68%,最终出水满足《污水综合排放标准》(GB 8978-1996)二级排放标准。

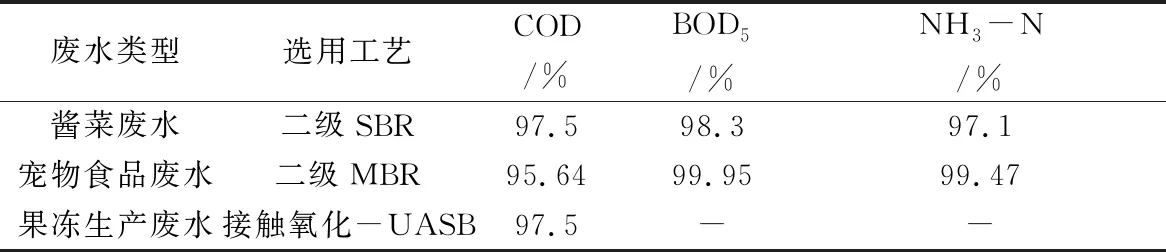

综合以上四种生物处理方法,针对不同类型食品废水去除效果见表4[13~15]。

表4 生物法去除效果

4 结论与展望

国内外对于各类食品废水处理工艺研究均有一定成果,一定程度上可以有效处理食品废水。但我国食品行业规模庞大,清洁生产难度较大,随着国家对于废水排放标准逐步提升,废水处理仍需逐步优化提升。因此,基于以上内容提出以下展望。

在目前传统废水处理工艺基础上,优化传统工艺参数、研发智能化处理工艺、简化操作流程,同时,探索更多针对不同种类食品废水的组合工艺,已达到互补的处理效果,使污染物的排放浓度更低更稳定。在食品行业生产过程中,从源头控制污染物的产生,实现清洁生产。

我国水资源缺乏,随经济发展而食品生产迅速发展,对于水量需求日益增加,因此需加强对于废水回用技术的研究,将提升水资源的重复利用率,同时回收废水中可再利用成分,给产业带来一定的经济效益。同时,加大对于节能型材料及设备的研究,减少能源消耗,更多地投入使用可再生能源,减少环境资源的损耗。