干式电容器芯子组翻转自动化的实现

唐少琴

(西安航空职业技术学院 通用航空学院,陕西 西安 710089)

0 引言

随着“工业4.0”及“中国制造2025”战略的提出,制造企业迫切需要提升自动化技术水平。TQCSE模型更是为其构造了一个制造自动化功能目标的有机体系[1]。利用自动化技术能有效地缩短产品制造周期,提高生产效率和产品质量,降低产品成本,提高经济效益,同时利用自动化技术更有利于实现绿色制造。对原有设备进行自动化升级和改造是一种提高自动化技术水平的有效途径。

近几年来,某干式电容器焊接车间一直在进行设备的自动化升级和改造,并取得了良好的效果。现就该焊接车间电容器芯子翻转工序的自动化改造进行分析和阐述。

1 设备功能的分解和分析

该干式电容器由若干个圆柱形的电容器芯子组合而成,电容器芯子端需进行正、反面焊接。该焊接车间基本工艺流程为:1)电容器芯子组装盘(指下托盘);2)正面焊接;3)装上托盘;4)电容器芯子组翻转;5)反面焊接;6)检查并装盒。

电容器芯子组翻转工序主要实现产品的运送与分流、产品的翻转和上、下托盘的分离。由于该电容器芯子形状小、质量轻,不易进行位置的固定,原分流系统采用转角机进行产品和托盘的分流。由于转角机旋转精度低,易造成转角机与输送机对接位置误差大,从而使托盘及产品在输送机上发生转位或与输送机导轨发生碰撞,造成电容器芯子损坏和位置混乱,给下一步焊接造成麻烦。而芯子组的翻转也一直无法实现自动化,全靠人工进行。为了提高车间的生产率和产品的质量,降低工人的劳动强度,该工序的自动化改造迫在眉睫。

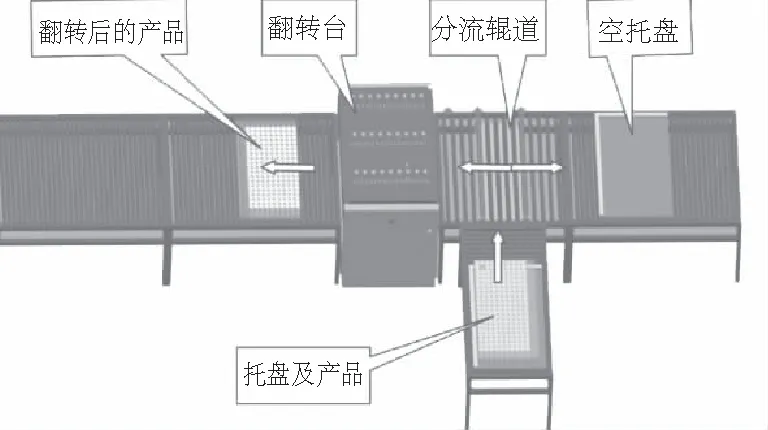

自动化生产线是根据工艺顺序自动完成全部或部分制造过程的生产系统[2]。根据电容器芯子组翻转工序的功能需求和工艺目标,利用Solidworks软件对该设备进行了功能模拟,如图1所示。该设备主要由分流辊道和翻转台两大部分组成。

图1 电容器芯子组翻转功能图

1.1 分流辊道

分流辊道部分主要完成产品的运送和分流。为了避免转角机在运送和分流托盘及产品的过程中造成电容器芯子位置的变动,将转角机分流改为双向平移输送机分流。该平移输送机由纵向传输机和横向传输机组成。

1)纵向传输机:完成托盘及产品的纵向移动,是将完成工序3)的托盘及产品运送到分流辊道上,如图1所示。

2)横向传输机:完成托盘及产品的运送和托盘的分流。运动的方向分为向左和向右运动,如图1所示。向左是将完成纵向移动的托盘及产品运送到翻转机上;向右是将完成180°~0°翻转以后分离出来的空下托盘运回到初始工位1,即装托盘工位。

1.2 翻转台

翻转台主要由翻转架和翻转驱动器组成,完成两个动作:翻转和分离上、下托盘。

1)翻转架:主要完成翻转前产品的夹紧、定位和翻转后上、下托盘的分离。

2)翻转驱动器:主要驱动翻转架完成0°~180°和180°~0°的翻转。

近年来,市场上出现了许多液压系统驱动的翻转机,有纯液压驱动的翻转机,有齿轮齿条+液压驱动的翻转机等。这些液压系统翻转机系统性能可靠、故障少、结构紧凑,技术性能先进,自动化程度较高[3]。但该焊接车间的翻转机不宜采用液压驱动,因该电容器质量轻,不超过200kg,翻转过程中所需驱动力小,而且液压翻转机所占空间大、油管布置不方便,易造成泄漏和环境污染。气动系统对工作环境适应性好,特别在易燃、易爆、多尘埃的恶劣工作环境中工作时,安全可靠性优于液压系统;而且气动系统工作压力较小、使用的元件和工作介质成本低,易于实现绿色制造。故整个设备均采用气动方式进行驱动。

2 设备的机械部分升级和改造

2.1 分流辊道的设计

分流辊道采用双层式设计,上层是做横向运动的横向传输机,该传输机采用电机驱动的辊筒线输送机,下层为做纵向运动的纵向传输机,纵向传输机采用倍速链输送机;辊筒线输送机导轨与倍速链输送机导轨做垂直安装,保证辊筒线输送机的辊筒与倍速链输送机的倍速链之间相互平行,且当倍速链升起时能刚好从两辊筒之间顺利穿过。

分流辊道中横向传输机为主传输机,安装好后基本不动;纵向传输机采用可升降式,安装时低于横向传输机,使用时必须先将其升起,比横向传输机高出35mm。因该产品质量轻,运送位置精度要求不高,故采用结构简单、顶升平稳性好的剪刀叉顶升机构[4]来升降纵向传输机。其结构如图2所示。

图2 剪刀叉顶升机构

2.2 翻转台设计

1)翻转架

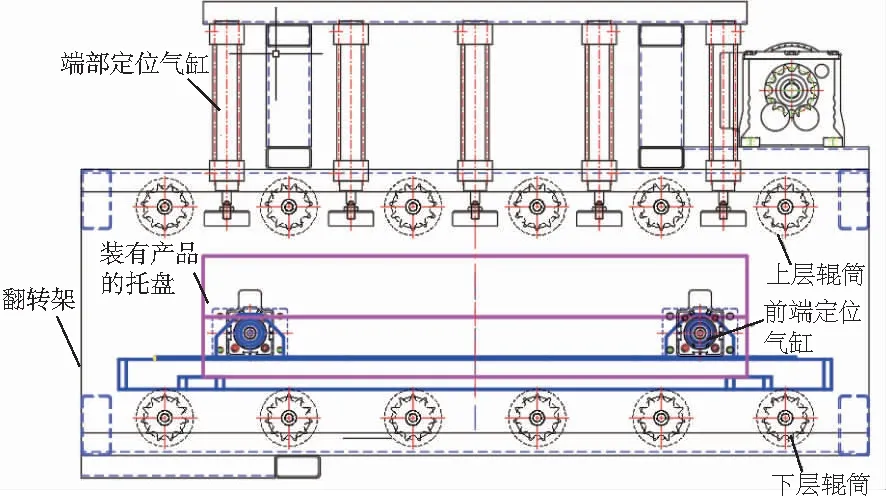

图3为利用Solidworks软件模拟的翻转架结构示意图。该翻转架采用上、下两层电机驱动辊子传输机构,图4为翻转架结构图。在该翻转架端部和前后两侧各带止动定位气缸,端部有3排,每排5个气缸;前、后两侧,每侧2个气缸,共19个气缸对进入翻转架的托盘及产品进行夹紧和定位。

图3 翻转架结构示意图

图4 翻转架结构图

为了有效地进行上、下托盘的分离,在翻转架内部前、后两侧各开了1个卡槽,卡槽高度大于下托盘侧边5mm, 方便托盘出入。当翻转架完成0°~180°的翻转以后,下托盘因为卡槽的作用,在重力作用下不能下落,而上托盘及产品因为重力作用自由下落,因下落过程距离短、产品质量轻,下落后产品位置保持不变且不会对产品造成损坏,从而使上托盘及产品与下托盘进行分离。该卡槽的设计使翻转架结构简洁、控制方便。

该翻转架要能实现0°~180°和180°~0°的翻转功能,在翻转过程中工件要保持平稳,运行时噪声要尽量小,采用中心质心作为旋转轴,减少工件质心和水平方向的移动[5]。

2)翻转驱动机构

翻转驱动机构采用齿轮、齿条式翻转机构,具有驱动力矩小、运行平稳、控制简单的特点[6]。齿轮、齿条传动是一种工业上应用非常广泛的机械结构,其中的齿条与翻转机单活塞缸的活塞杆相连,活塞杆的直线运动通过齿轮传动转化为圆周运动[7],即当定位夹紧气缸将产品定位夹紧以后,驱动气缸开始动作,驱动气缸推动齿条前进,齿条通过与齿轮啮合带动齿轮旋转,齿轮带动翻转架翻转。当齿轮旋转到位,位置检测开关启动使驱动气缸失电,停止旋转。同理,当驱动气缸换向阀换向,驱动气缸杆拉着齿条后退,齿条通过与齿轮啮合带动齿轮反向旋转,旋转到位,位置检测开关启动使换向阀失电旋转停止。其结构如图5所示。

图5 翻转驱动机构示意图

2.3 托盘设计

该焊接车间原有的托盘采用铝合金平板式托盘,为了方便产品翻转时的定位和夹紧,托盘四周加装高140mm的侧边;托盘的前、后两侧边上各加装两个定位耳。定位耳用于翻转架对托盘进行夹紧和定位时,翻转架前、后两侧同时伸出4个气缸。为了保证4个气缸定位的准确性,定位气缸杆必须刚好通过定位耳,将托盘中的产品准确夹紧和定位,同时也能保证翻转架在翻转时的中心平稳。图6为优化后的托盘结构示意图。

图6 托盘结构示意图

2.4 自动控制系统的分析与设计

a)工作流程设计

根据生产实际需要,要求该设备按照固定的流程和固定的节拍进行运行,根据实际需求该设备的总节拍为100s,该设备的工作流程如下:

1)感应开关SQ1感知来料,分流辊道横向输送机电机顺转停,纵向输送机电机启动,同时剪刀叉升降机开始顶升纵向输送机。

2)托盘及产品纵向运动到位,碰限位开关SQ2,纵向输送机电机停止,横向输送机电机和翻转架下层传输辊道电机逆转同时启动,剪刀叉升降机2 s后开始下降。

3)托盘及产品顺翻转架前后卡槽滑入翻转架,碰限位开关SQ3,横向输送机和翻转架下层传输辊道电机逆转停止,翻转架端部和前、后两侧19个气缸同时动作,对托盘及产品进行定位和夹紧。因产品质量轻,所需夹紧力小,所以对产品夹紧依然靠气缸杆的行程进行控制,没有专门控制夹紧力的大小。为了防止某处夹紧不到位而进行翻转,引起电容器芯子位置的混乱,所以翻转机顶端气缸以每排为单位进行分别控制,前、后端每端两个气缸同时控制,这样组成5个同步回路。当5个同步回路气缸同时伸出到位,分别碰行程开关SQ4、SQ5、SQ6、SQ7和SQ8,5个开关均闭合才能进行下一步的翻转。

4)夹紧气缸杆伸出到位,使限位开关SQ4、SQ5、SQ6、SQ7和SQ8均闭合,翻转架翻转0°~180°。翻转架的翻转位置通过控制驱动气缸杆伸出的长度来控制。

5)驱动气缸杆伸出到位,碰限位开关SQ10,翻转停止,停5s后,19个夹紧定位气缸同时缩回,下托盘和上托盘及产品分离。

6)停10s后,翻转架上层传输辊道电机启动,将上托盘及产品运送到下一工序。

7)上托盘及产品碰限位开关SQ11,翻转架上层传输辊道电机停止,同时翻转架开始翻转180°~0°。

8)翻转到位,碰限位开关SQ9,横向输送机和翻转架下层传输辊道电机顺转启动,将下托盘运回到工序1)的位置。

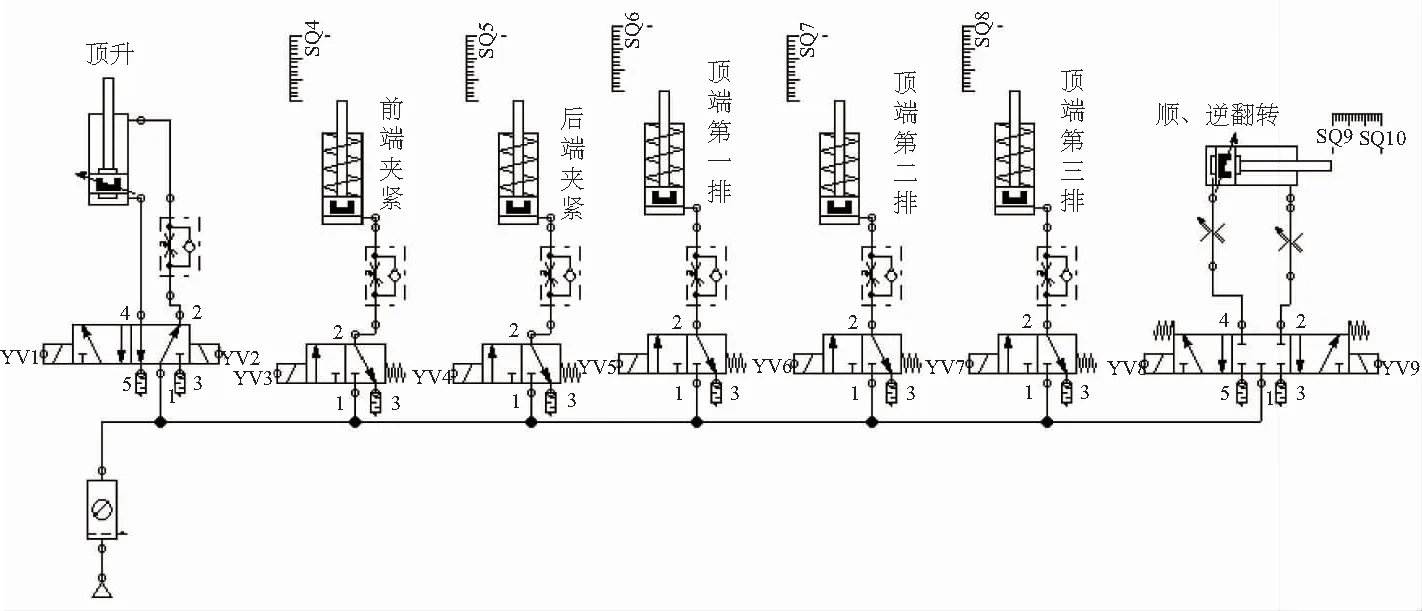

b)气动系统设计

该设备中的气动系统主要由以下三部分组成:顶升平移机的顶升部分、翻转架的夹紧定位部分和翻转架的翻转驱动部分。

根据分流辊道上平面距离地面的高度、剪刀叉平移机初始高度和顶升后纵向输送机高出横向传输机的高度,确定出顶升后平移机顶升的高度为50mm。

根据翻转机翻转过程所承受的负载,计算选择翻转齿轮模数为4mm,齿数为30,计算出驱动气缸行程为188.4mm,为了安全,行程取200mm。

根据翻转架的尺寸,计算出翻转架夹紧定位气缸行程为125mm。根据各气缸行程确定出限位开关的位置。气动回路如图7所示。

图7 气动回路图

根据工作流程确定出各限位开关与换向阀电磁线圈的电顺序表,如表1所示。

表1 限位开关与换向阀电磁线圈电顺序表

3 结语

针对干式电容器焊接车间自动翻转设备进行分析与研究,进行了该制造单元自动化设备的升级和改造,通过反复的实践、调整、调试,最终确定并改造的这一套设备具有结构简单、紧凑、运行平稳、夹紧力适中、系统性能可靠、故障少、环境污染小等特点,对小型电子产品翻转自动化具有很强的借鉴意义。

——“茶业芯子”的艺术特色及其发展出路探析