组合动力装置用变几何涡轮转速与安装角匹配研究

蒋海明,徐亮,张宜奎,钟易成

(1. 航空工业南京机电液压工程研究中心 航空机电系统综合航空科技重点实验室,江苏 南京 211102;2. 南京航空航天大学 能源与动力学院, 江苏 南京 210016)

0 引言

飞机第二动力系统是独立于发动机,为飞机机载设备生成、变换和传送操作动力,并能起动发动机的重要飞机功能系统[1-2]。飞机第二动力系统在20世纪60年代开始被引入飞机系统,单纯地作为发动机起动系统,在地面和空中起动主发动机。第二动力系统发展到第2代,主要是由独立的辅助动力装置(APU)和应急动力装置(EPU)为飞机提供辅助和应急功率。随着多电技术发展和组合动力技术的日趋成熟,第3代第二动力系统采用组合动力装置IPU将APU与EPU进行融合与集成,共用一套涡轮系统,结构得到简化,质量明显降低。但APU工作模式和EPU工作模式的进口气动参数差别较大,为了满足两个工作状态要求,需要将IPU涡轮设计成变几何涡轮[3-5]。

国外对变几何涡轮的研究起步较早,早在20世纪60年代,西方国家就开始了有关可调导叶涡轮的研究。1969年,MOFFITT T P等[6]在NASA的研究中心对一个单级轴流可调导叶涡轮进行研究,结果发现导叶无论是打开还是关闭均会导致涡轮效率下降。1971年,罗尔斯-罗伊斯公司对各种变几何方法进行大量的试验研究,结果证明改变导叶安装角在变几何涡轮方面具有优越性,此后可调导叶方案被广泛应用于变几何涡轮设计中。通过跟踪国外变几何涡轮技术的发展,国内对变几何涡轮的研究也有了一定的进展。例如上海交通大学宋华芬、陈升、邱超等对平面叶栅变几何和变几何涡轮损失进行了理论和数值模拟研究[7-8];中国科学院工程热物理研究所的雒伟伟等对1+1/2 对转涡轮高压导叶可调进行了数值模拟[9];哈尔滨工程大学冯永明等对舰船燃气轮机变几何动力涡轮进行了多方面的数值研究[10-12];北京航空航天大学LIU Z G等对变循环涡轮的设计进行了探索[13-14]。此外,为了实现导叶可调增加了机械结构,导致燃气轮机结构及调节更为复杂、安全性降低甚至因变几何产生的快速节流引起气流振荡等问题。

变几何涡轮虽然能够通过调整导叶安装角改变涡轮流量,进而匹配不同的工况,既能保证APU状态下的性能,又能匹配EPU的工作状态,保证EPU状态能正常工作,但是共用涡轮导叶安装角的改变会引起涡轮级气动参数发生改变,引起涡轮性能降低。本文通过对转速与安装角匹配性研究,以减弱导叶安装角变化对变几何涡轮性能的影响。

1 计算模型和方法

计算模型为某IPU用小型单级轴流变几何涡轮,如图1所示。为了保证涡轮导叶在较大范围内自由转动,不与端壁产生碰撞、摩擦或卡死,且在导叶转动过程中保证导叶端壁间隙保持均匀且最小,对导叶端壁进行同心球面处理。涡轮导叶两端增加机匣圆盘和轮毂圆盘,导叶插入机匣圆盘和轮毂圆盘中,通过驱动轴实现导叶的转动。由于导叶分别插入机匣圆盘与轮毂圆盘里,受限于导叶叶片数及节距,机匣圆盘与轮毂圆盘直径不能太大,所以将超出机匣圆盘和轮毂圆盘的导叶前缘和尾缘部分切掉,切掉部分厚度为0.3mm,为2%叶高。

图1 IPU小型变几何涡轮模型

涡轮导叶采用Icem进行结构化网格划分,涡轮数值仿真模型计算域包括涡轮进口、导叶、动叶和涡轮出口,应用CFD软件ANSYS CFX并采用SST湍流模型进行数值模拟[15]。涡轮模型设置导叶间隙为0.3mm,动叶间隙设为0.5mm。叶片表面划分O型网格,叶片进口及主流区网格拓扑为H型网格,出口采用H型网格。为改善网格质量,叶片壁面及叶片前缘与尾缘进行网格加密处理。涡轮转子叶片网格使用Turbogrid进行划分,壁面附近区域进行网格加密处理。图2为涡轮叶片网格图。

图2 涡轮叶片网格图

2 安装角变化对涡轮性能的影响

图3为设计转速时不同导叶安装角对应的涡轮流量和效率随膨胀比变化的趋势图。可以看到,调整安装角可以明显改变涡轮的通流能力,引起流量变化。安装角减小,导叶喉道面积减小,气流在导叶通道内过度膨胀;安装角增大时,气流在导叶通道内膨胀不足,如图3所示,不同安装角涡轮工作在不同的膨胀比工况范围。安装角增大或减小,涡轮效率均会下降,且安装角减小时,效率下降更快。

图3 不同导叶安装角涡轮流量、效率图

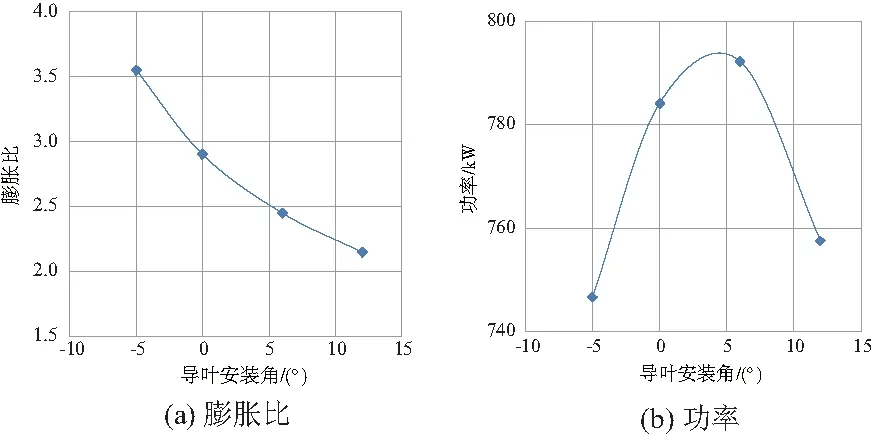

图4为流量系数和涡轮极限膨胀比随安装角变化图。可以看到,安装角减小5°,流量降到设计状态的82%;安装角增大12°,流量增加到134%。安装角改变,会导致叶栅几何参数改变,涡轮极限膨胀能力随之改变。如图4中所示,安装角增大,叶栅极限膨胀比减小。

图4 流量系数和极限膨胀比随安装角变化图

3 转速变化对涡轮性能的影响

为了分析转速变化对涡轮性能的影响,选取-5°安装角模型进行研究。表1给出了-5°安装角、膨胀比3.55时涡轮效率随转速变化的数据。

表1 膨胀比3.55时转速与安装角匹配表

图5是反力度与效率随转速变化趋势图。安装角增大,涡轮反力度逐渐增大。反力度用来衡量燃气在工作轮中的膨胀降压占整个涡轮级总膨胀功的比例,反力度越高,说明气流在动叶通道膨胀比例更高,导叶通道气流膨胀程度减弱,导叶出口气流速度降低。-5°安装角在设计转速时涡轮效率只有0.867,而通过增加转速涡轮效率可以提高到0.892,涡轮效率提高效果明显。

图5 涡轮反力度和效率随转速变化图

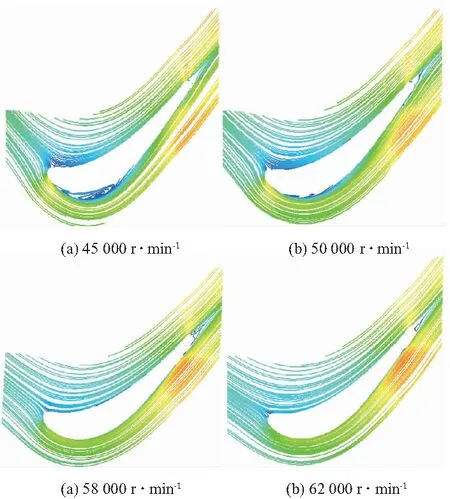

图6给出了-5°安装角动叶叶中截面流线图。可以看到转速较低时,动叶气流处于正攻角状态,气流前驻点在压力面,气流在惯性力作用下来不及折转,在吸力面发生大尺度分离,可以观察到明显的分离涡。随着转速升高,动叶攻角逐渐减小,气流前驻点向动叶前缘移动,吸力面分离现象消失。

图6 动叶叶中截面流线图

4 转速与安装角匹配分析

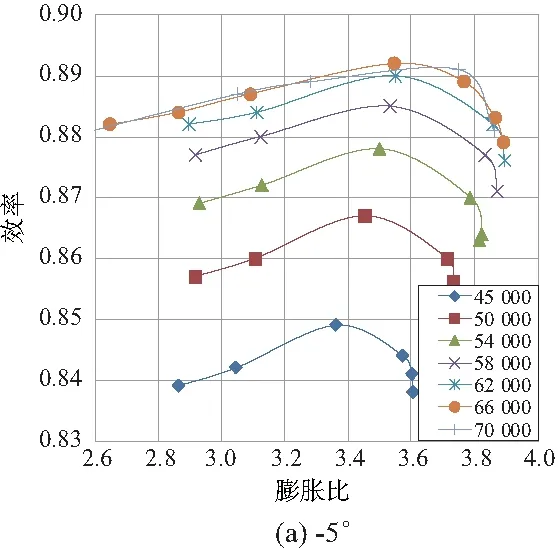

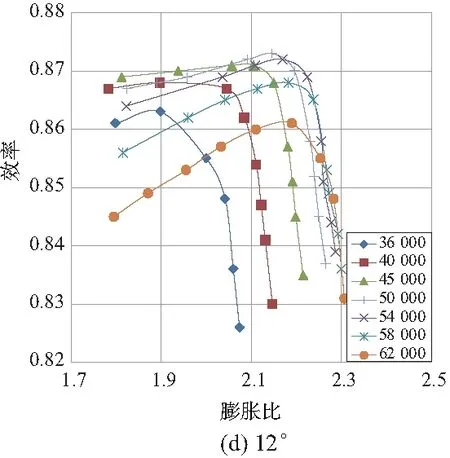

图7为不同安装角与转速的匹配图。可以看到:膨胀比一定时,涡轮效率随转速升高先增大后减小;转速一定时,效率随膨胀比增加先增大后减小。导叶安装角减小时,转速变化对涡轮效率影响更大,转速升高对效率的提高明显。随着安装角增大,导叶喉道逐渐打开,转速变化对效率的影响程度减小。导叶安装角较小,即导叶喉道面积较小时,转速变化对效率影响更大;安装角增大,即导叶打开时,膨胀比变化对效率的影响占主要方面。

表2为不同导叶安装角与转速的最佳匹配情况表。

图7 不同安装角与转速匹配图

从表中可以看出,安装角变化时,与之进行最佳匹配的最高效率转速也发生变化。设计安装角状态,最大效率对应的转速为62 000r·min-1,安装角减小到-5°,最大匹配转速增大到66 000r·min-1;当导叶打开时,即安装角增大时,可以看到最大效率对应的转速逐渐减小,当安装角增大到12°时,匹配转速下降到50 000r·min-1。通过在相应工况改变导叶安装角,调节通过涡轮系统的空气流量,获得满足需求的功率,同时适应性地调节涡轮转速,使涡轮系统工作在最佳状态。

表2 不同导叶安装角与转速最佳匹配表

图8为不同导叶安装角最大效率匹配转速。从图中可以看出,随着导叶安装角增大,涡轮对应的最大效率转速降低,与实际理论相符合。导叶安装角增大,涡轮流量增大,涡轮级反力度增大,导叶出口马赫数减小,导叶出口气流增大,动叶进口气流攻角减小,趋向负攻角;而转速降低会降低涡轮反力度,从而增大导叶出口马赫数,转速降低还会增大动叶攻角。因此导叶安装角增大和转速降低的共同效果是流量增加,导叶出口气流角增大,而涡轮反力度、导叶出口马赫数和动叶攻角变化较小,从而使涡轮效率变化较小,当导叶安装角减小转速增加,涡轮级性能变化正好相反。

图8 不同安装角最佳匹配转速

图9为不同导叶安装角与转速最佳匹配时对应的涡轮膨胀比。可以看出,随着导叶安装角增大,最优匹配工况的膨胀比在逐渐降低,对应于APU与EPU共用变几何涡轮非常合适。当工作在APU状态时,涡轮压比较低,可以调大导叶安装角,使得流过较大流量,保证需求功率;当工作在EPU状态,涡轮压比较高,可以调小涡轮导叶安装角,使得流过较小流量,通过可以维持需求的功率。

图9 导叶安装角与转速最佳匹配膨胀比

图10是最佳匹配工况时涡轮流过的流量图。可以看出,变几何涡轮在不同工况下通过改变涡轮导叶安装角可以明显改变涡轮流量,可以更方便地对涡轮工作状态进行调节。在变工况状态下,通过调整导叶安装角和涡轮转速,使涡轮系统满足不同的功率需求,同时保持较高的工作效率,改善涡轮变工况性能。

图10 最佳匹配流量

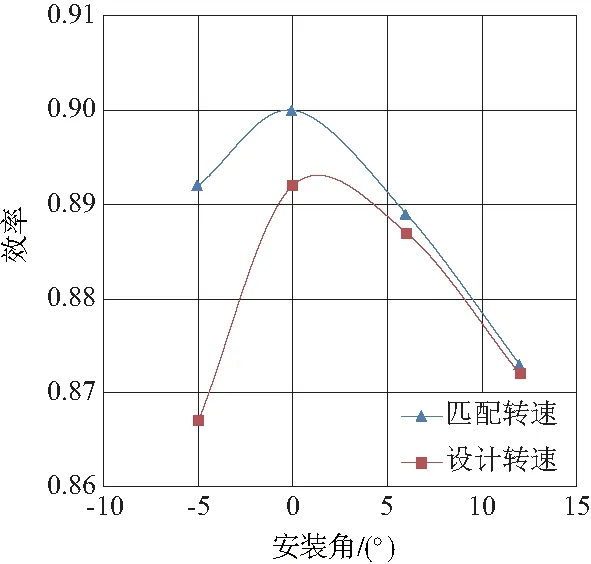

图11为不同安装角状态设计转速效率和匹配转速效率对比图。可以看到安装角减小时,动叶攻角趋向正攻角,涡轮效率下降较大,通过转速与安装角适应性调整,可以改善气流攻角,提高涡轮效率;安装角增大也会导致涡轮效率下降,此时转速调整虽然也可以使效率上升,但效果并不明显。

图11 最佳匹配效率

5 结语

为了研究小型轴流变几何涡轮转速与安装角匹配对涡轮变工况性能的影响,对其进行数值仿真建模计算分析,通过改变变几何涡轮导叶安装角,数值模拟其在不同工况下的工作状态。共设置了4组不同的导叶安装角,分别是-5°、0°、6°和12°(以上安装角均为相对设计状态安装角旋转一定角度得到,0°为设计状态,“-”为导叶喉道关闭,“+”为导叶喉道打开),每组导叶安装角下设置不同的转速,计算不同导叶安装角对应的最高效率转速,得到的结论如下:

1)变几何涡轮可调导叶调整时,会导致涡轮级气动参数发生变化,从而使涡轮效率降低,通过转速调整,可以减弱安装角变化的影响。安装角减小,涡轮流量降低,涡轮级反力度降低,导叶出口马赫数增大,出口气流角减小,动叶进口气流攻角趋向正攻角;而增大转速,涡轮反力度增大,从而降低导叶出口马赫数,转速增加还会使动叶攻角减小。所以安装角减小与转速增加的共同作用是涡轮流量降低,导叶出口气流角降低,而涡轮级反力度、动叶攻角、导叶出口马赫数等参数变化较小,从而保证涡轮效率变化较小。

2)随着导叶安装角增大,最优匹配工况的膨胀比在逐渐降低,对应于APU与EPU共用变几何涡轮非常合适。当工作在APU状态时,涡轮压比较低,可以调大导叶安装角,使得流过较大流量,保证需求的功率;当工作在EPU状态,涡轮压比较高,可以调小涡轮导叶安装角,使得流过较小流量,通过可以维持需求的功率。

3)针对所研究的组合用变几何涡轮,通过转速与安装角匹配调节,可以在-17.2%~+33.2%的流量变化过程中,涡轮效率下降不超过0.03。