平键连接轮毂拆卸卡滞问题研究

韩 伟, 杨世娇, 邱 城, 弓 宇, 李金峰, 吴 哲

(1.机械科学研究总院 中机生产力促进中心, 北京 100044; 2. 沈阳泰尔达建材有限公司, 辽宁 沈阳 110000)

0 引言

非标设备开发多为单件或小批量, 从成本及开发周期角度考虑, 非标机械设备的零部件设计应以优先选用通用、低成本的加工设备和加工工艺为原则。平键连接结构简单、易于设计、方便加工、容易装配。在有伸缩滑动的轴毂连接的场合,花键传动,内花键热后加工困难;导向平键传动,轴毂内外圆柱面更方便热后加工,可有效保证表面硬度及材料强度,定心精度高,成本低,加工周期短,因此非标设备传动链中,无论静连接还是滑合连接,平键连接都得到了广泛应用。但在工程实践中,平键连接也是常见的机械传动故障源之一。 本研究针对工程中出现的平键连接轮毂拆卸卡滞问题进行了分析; 采用三种强度校核方式对轴、 毂键槽先于平键压溃的理论依据进行了研究; 通过对五种不同配合关系下的平键连接模型的有限元分析,验证了平键对角受力的准确性,及轴——毂间隙配合条件下轴键槽先于平键压溃的合理性, 提出了平键连接的合理设计方法。

1 轮毂拆卸卡滞现象分析

平键连接失效形式有三种,一种是键的剪断失效;一种是轴、毂、键三者中较弱者工作面被压溃(静联结);一种是轴、毂、键三者中较弱者工作面被磨损(动联结)。 除非严重过载,剪断失效很少发生,压溃失效与磨损失效是平键连接最常见的失效形式[1]。

某重型变速箱下线试验台输出端拨盘为常拆卸零件,轮毂与轴采用间隙配合。 但使用一段时间后,出现了轮毂拆卸卡滞问题,难于分离。 轮毂、轴的材料及热处理均优于平键,而平键压溃产生塑性变形或磨损严重时,通常键宽尺寸变小, 周向间隙变大, 此时不会出现卡滞问题。 采用拉拔器将轮毂强制拆除后,观察发现,轴键槽一侧的圆柱面有磨损亮斑。 针对这一现场分析,认为轴、毂压溃产生塑性变形,导致轴、毂键槽边缘局部材料隆起,引起轴、 毂内外配合圆柱面原有的尺寸公差配合关系发生变化,是产生拆卸卡滞问题的内在原因。

2 键与轮毂接触面强度校核分析

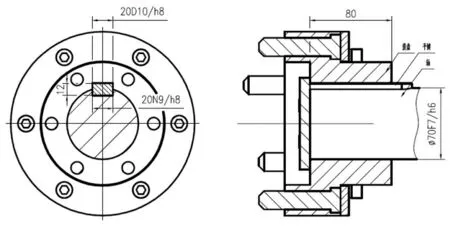

本研究对轴、 毂键槽先于平键压溃的现象进行了强度校核分析。 拨盘轴、毂、平键尺寸见图1,材料及热处理工艺如见表1。

图1 拨盘尺寸

表1 材料力学性能

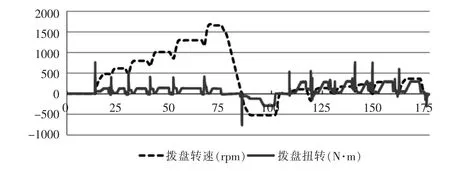

拨盘出现卡滞失效特征时的服役工况见图2。

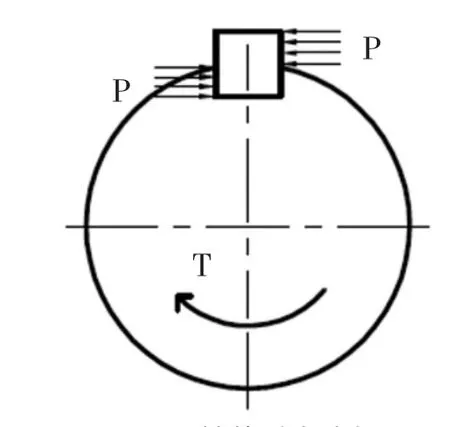

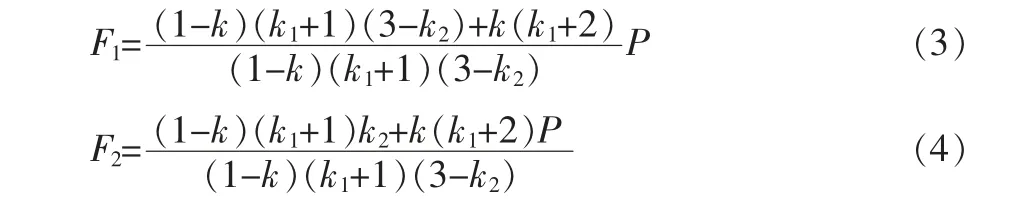

业内公认的键连接的强度计算方法,是校核的键与轮毂接触面的应力,且认为此接触应力为均匀分布,见图3。

图2 拨盘载荷谱

图3 键的受力分析

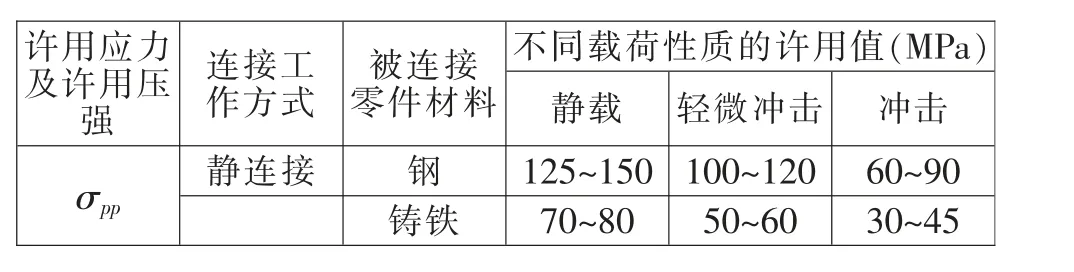

式中:T—转矩(N·mm);D—轴的直径(mm);l—键的工作长度(mm);A 型l=L-b,B 型l=L,C 型l=L-b/2;k—键与轮毂的接触高度(mm),平键k=0.4h(毂t2);σpp—键、轴、轮毂三者中最弱材料的需用挤压应力(MPa),见表2。

虽然拨盘可以轴向伸缩运动, 但考虑到伸缩运动只发生在自动对接无负载阶段,正常传动状态为静联结,因

对于键实际采用的材料和标准尺寸来说,压溃和磨损是主要失效形式,所以通常只进行键连接的挤压强度和耐磨性验算。此处根据拨盘的压溃表现,只对拨盘进行挤压强度校核。此此处按照静联结方式计算。

表2 键连接的许用挤压应力、许用压强和需用切应力[1]

根据式(1)可得

根据拨盘的载荷谱扭矩变化情况可以看出, 拨盘是双向非稳态传动,受力方向及扭矩强度都是变化的,查表2 可知,此挤压应力值可满足“静载”及“轻微冲击”工况,“冲击”可满足部分情况,但有一定压溃风险。

由于表2 给定的是键、轴、轮毂三者的材料力学性能较弱的零件选取值,因此此结果只适用于平键,至于是否会导致轴、轮毂压溃,还需进步一对比三者材料力学性能的差异。

根据GB1568-2008 键技术条件, 键的抗拉强度应不小于590MPa[3];如果按照芯部硬度根据GB/T 1172-1999,HB265 对应的铬钢抗拉强度为891MPa,如果按照表面硬度HRC50 对应的铬钢抗拉强度为1698MPa[4]。 分析可知表2 的许用值下限对应键的最低抗拉强度, 按照比例关系,无论按照芯部硬度还是表面硬度得出的40Cr 的抗拉强度都相对安全,不会产生压溃失效。

3 基于对角模型的键与轴键槽强度分析

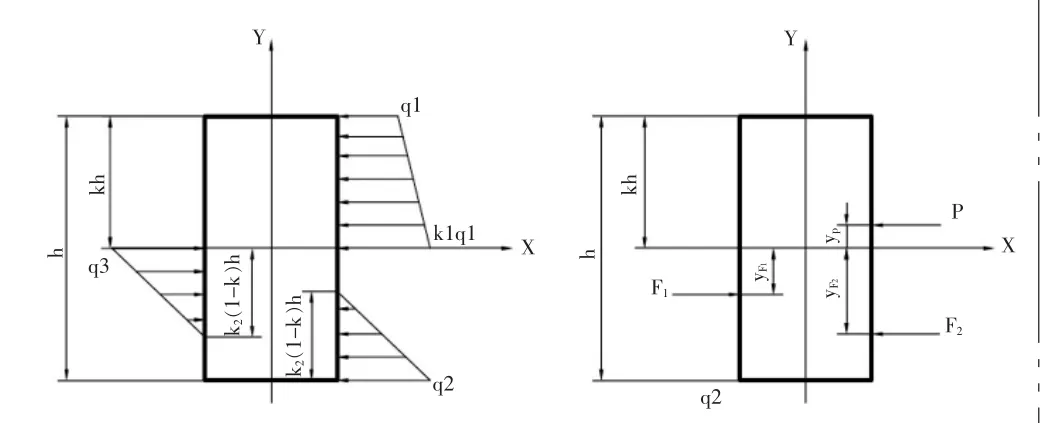

高炳军等[5]认为传统轴、毂、平键连接的受力分析中,通常忽略其转动效应,这在大扭矩传动场合非常不合理,会导致平键的受力不平衡。因此,按照平键受力平衡的思路, 提出了平键与轴键槽接触面挤压应力三角形 (或梯形)分布的模型如图4 所示,轴键槽的两侧面受力为梯形分布还是三角形分布,取决于轴键槽的公差,轴键槽紧则趋近于梯形,轴键槽松则趋近于三角形。这一模型与谢元坤[6]的强度计算理论相一致。

根据这一模型的平衡方程可以求解得出轴键槽一侧的受力是毂键槽一侧受力的3~3.5 倍。

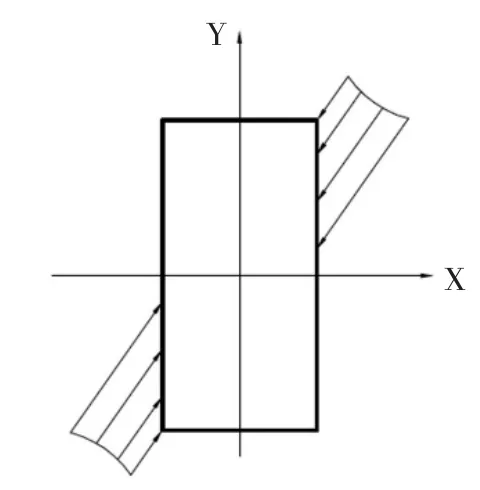

图4 紧密连接平键受力分析

上述模型虽然可以解释轴键槽压溃问题, 但这一模型是建立在键的侧面摩擦力很小的前提下的, 即平键传扭时平键会有侧翻倾向。本研究认为,因为摩擦力跟压力正相关, 轮毂键槽作用在平键侧的挤压力可以为平键提供较大的摩擦力以抵抗侧翻;另外,除了侧面摩擦力,是否侧翻还跟轴、毂圆柱面的配合公差有关系,当轴、轮毂圆柱面配合较紧时, 轮毂键槽侧面保持与轴键槽侧面平行,基本没有把平键拉离径向方向的趋势,轮毂键槽侧面对平键的挤压作用力与圆周方向相切。 摩擦力与挤压力两者的合力在轮毂键槽侧与轴键槽侧平衡, 此时的受力模型应为对角受力,符合文献[7]的强度分析模型,见图5。

为了验证对角受力模型、键槽公差及轴、毂圆柱面配合公差对轴键槽侧面压力的影响, 分别在表3 配合条件下对拨盘组件模型进行有限元分析,拨盘、轴、平键材料强度及受力按照实际材料、扭矩计算。 需特殊说明的是为了得到明显的对比效果,配合间隙取值较大。

有限元分析得出的应力云图如图6 所示。

图5 平键对角受力模型

表3 拨盘组件配合条件

四种配合条件平键受力均如图7 所示, 此应力云图反应出的平键受力为对角受力,这与图5 受力模型相一致。平键与键槽的配合条件对平键受力影响较小,轴、毂圆柱面配合间隙使平键受力位置有一定的改变。对照组4 相较另外三个对照组,轴键槽边角位置应力最为集中,约为平键最大应力的1.6 倍。

这一结论一定程度验证了平键对角受力模型的正确性, 也验证了拨盘组件中轴键槽先于平键压溃的结果的合理性。

工程应用中频繁拆装及有伸缩滑动需求的场合, 轴、毂圆柱面配合通常为间隙配合,根据对照组4 的位移云图可以看出,在轴、毂圆柱面配合为间隙配合条件下, 传扭过程中轮毂中心相对于轴心发生偏移,轮毂键槽发生径向偏离, 在摩擦力的作用下使平键产生微量侧翻,这是导致轴键槽边缘受力集中的主要原因。 为此, 对照组5 将平键与轴键槽通过2 枚12.9 级M6螺钉固连,预紧力18N·m,螺钉头与压紧面之间的摩擦系数0.2,在此条件下得出的应力云图如图8 所示。 相较于对照组4,轴键槽边缘应力减小了60%。 现场设备也通过增加平键的锁紧螺钉解决了伸缩卡滞问题。

图6 拨盘组件应力云图

图7 平键应力云图

图8 对照组5 应力云图

4 结论

本研究对比了四种不同平键——键槽间隙的模型平键的受力状态,得出一致的对角受力结论;揭示了轴、轮毂圆柱面配合间隙对轴键槽边缘的应力集中的影响规律。 研究案例中,间隙0.5mm 状态下,轴键槽边缘应力是无间隙配合状态下的1.6 倍;轴、轮毂圆柱面间隙配合条件下, 增加平键锁紧螺钉可以使轴键槽边缘应力下降60%,从而解决应力集中问题。 本结论对平键连接轮毂卡滞问题的预防与处理具有一定的指导意义, 对平键受力状态的分析指明了新的方向。 但以上研究尚缺乏广泛的实践验证,后续还需对比试验,及更系统的理论分析。