微波干燥大豆数值模拟及输入功率调节

张立欣,宋海萍,徐 庆,吴 龙,郑兆启,王瑞芳

(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津市低碳绿色过程装备国际联合研究中心,天津科技大学机械工程学院,天津300222)

微波干燥作为一种新型干燥技术具有干燥速度 快、能量利用高、可以选择性加热的优势;但干燥速度太快也可能有害.如果微波输入功率提供的能量大于物料可吸收的微波能,则物料会因过热而导致品质恶化.因此,为了保证产品品质,需对微波输入功率进行控制.

目前,控制微波输入功率的方法主要有:微波间歇干燥,即直接开/关功率源;随着含水率的降低,分段降低微波功率以及根据控制参数调节微波功率.Koyuncu等[1]、Wang等[2]发现微波间歇干燥对降低能耗,提高产品品质和干燥效率具有明显优势.Lu等[3]在干燥末期降低功率密度控制过高的温度.间歇干燥和分段降低功率的方法均需要通过大量实验获得预先功率模式.于是研究者希望根据控制的参数调节功率的大小.Clary等[4]以干燥过程中物料温度为控制依据改变磁控管的输出功率.科研人员[5-9]对微波干燥过程中的温度和功率的调控开展研究.Li等[7-8]通过建立微波功率与干燥速率的关系,在控制温度的前提下调控功率,通过调控微波干燥速率优化干燥过程,使得中间段的干燥速率达到快速去除水分又不损坏物料品质的要求.Song等[9]通过干燥速率分析将干燥过程分为3段,在每一段控制物料的表面温度和内部温度,从而控制干燥速率,实现快速干燥与保证物料品质的平衡.Luo等[10]通过测量介电特性优化土豆片的微波干燥过程,并通过建立微波功率与干燥时间、湿基含水率的关系控制干燥温度并调节微波功率.

影响物料干燥进程和吸收微波能力的一个决定因素是物料的介电特性.决定物料储存多少微波能的是物料的介电常数,决定物料有多少微波能用于物料升温以及去除水分等过程的是物料的损耗因子.介电常数和损耗因子在干燥过程中随着含水率和温度实时变化,因此在微波干燥过程中物料吸收的微波能随着含水率和温度的变化而变化.基于此,本文通过研究微波干燥过程中大豆介电常数和损耗因子随含水率和温度的变化规律,建立大豆介电特性与含水率和温度的关联模型,利用多物理场耦合软件COMSOL Multiphysics将电磁场与热质传递模型相耦合,获得大豆干燥过程中实际吸收微波能的变化规律,并以此为依据调节微波输入功率,旨在提高干燥效率和干制品品质,同时降低能耗.

1 材料与方法

1.1 实验材料

实验物料选用天津当地市售大豆.在实验中,选择颗粒饱满、无破损的干大豆,统一复水到湿基含水率为20%.具体方法:根据测定的干基含水量计算出干大豆的实际含水率,加入湿基含水率达到20%需要的蒸馏水,将其放置于4℃的冰箱恒温保存,定期进行翻混,直到复水完全.每次实验前,将大豆样品从冰箱取出放至室温进行实验.

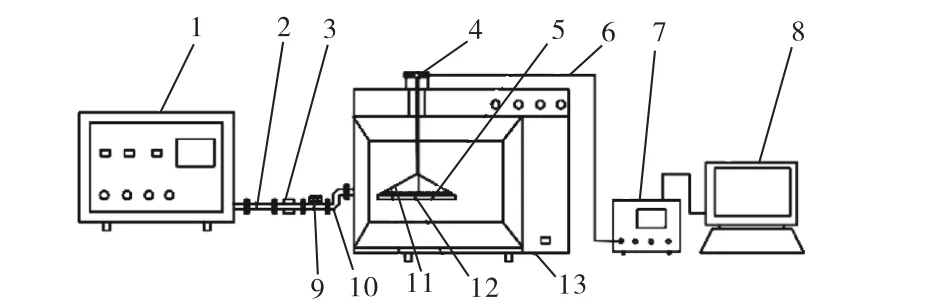

1.2 实验装置

采用单双模谐振腔微波多功能综合实验台(ZDM-2B型,南京汇研微波系统工程有限公司),微波输入功率0~1500W,微波工作频率(2450±50)MHz,波导型号BJ-26,腔体尺寸330mm×330mm×215mm,如图1所示.实验中采用E5063A型网络分析仪(精度±0.05,美国安捷伦公司)测定大豆介电特性;光纤温度传感器(FOT-L-SD-C1-F1-M2-R1-ST型,精度±0.1℃,加拿大FISO公司)在线测量大豆内部温度;电子天平(JJ1000型,精度±0.1g,常熟市双杰测试仪器厂)在线测量大豆质量.

图1 微波干燥大豆实验装置Fig. 1 Experimental device for microwave drying soybean

1.3 测试方法

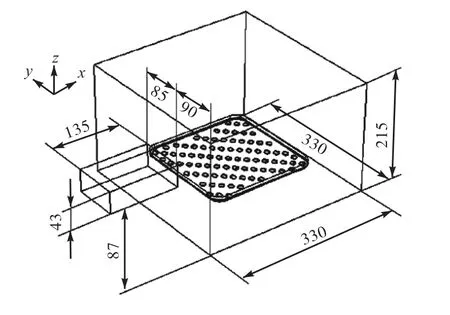

1.3.1 湿基含水率

大豆含水率根据AOAC 925.10(2002)方法测定.常压下将大豆放置在105℃的热风干燥箱中干燥,干燥前期每3h称量一次样品质量,干燥后期每1h称量一次,当样品的质量基本不变时认为样品完全干燥.湿基含水率按照式(1)计算.

式中:M为干燥到t时刻的湿基含水率,%;mg为物料绝干质量,g;mt为干燥到t时刻的物料质量,g.

1.3.2 温度

在大豆样品上打一高度为1cm、直径为1.5mm的小孔,将光纤传感器插入大豆内部,在线测量大豆中心温度.

1.3.3 爆腰率

爆腰指大豆表面发生裂纹的现象.大豆爆腰率指爆腰颗粒数与取样颗粒数的比值.从干燥后的大豆内随机挑选300粒,平均分为3组,从每组中人工挑选出爆腰颗粒并计算每组的爆腰率,最终取3组爆腰率的平均值.

1.3.4 能耗

干燥能耗为去除单位质量水分需提供的微波能量,按照式(2)计算.

式中:N为物料干燥过程中的单位能耗,kJ/g;P为微波输入功率,kW;t为干燥时间,s;m为在干燥时间t内物料去除水分的质量,g.

1.3.5 介电特性

采用同轴探头法测量大豆的介电特性.用开路、短路和50Ω匹配阻抗校准网络分析仪的端口,再用开路、短路和25℃的去离子水校准同轴探头.选择测量频率2450MHz,对微波干燥得到湿基含水率为13%~20%的大豆在20~60℃下进行测量,每份样品测量3次,每份含水率和温度条件下随机选取12个大豆样品,取平均值.

1.4 微波干燥大豆实验方法

每次实验前,将装有250mL水的烧杯放至微波腔内,在微波输入功率100W时加热20min对微波干燥装置预热.预热完成后,放置大豆样品进行干燥实验(0.5W/g,200.0g;0.6W/g,166.7g;0.8W/g,125.0g),达到最终湿基含水率13%停止实验.

1.5 微波干燥大豆数值模拟

1.5.1 几何模型

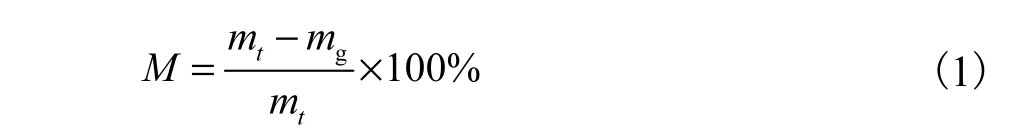

根据微波干燥实验装置建立三维几何模型如图2所示.

图2 微波干燥大豆三维模型 Fig. 2 3D model of microwave drying soybean

微波腔尺寸为330mm×330mm×215mm,波导尺寸为135mm×85mm×43mm,托盘尺寸为208mm×208mm×1.5mm,材料为聚四氟乙烯,托盘距离腔体底部47mm,托盘上孔的直径为5mm,开孔率75%,大豆模型的直径为6mm.建立模型时将平铺在托盘上的一层大豆视为一个整体,模型尺寸为208mm×208mm×6mm.

1.5.2 物理场及边界条件

微波干燥大豆模拟中,利用COMSOL多物理场软件将电磁场、固体传热及稀物质传递3个物理场耦合.

(1)电磁场

利用Maxwell方程计算微波腔内的电场分布[11].

式中:E为电场强度,V/m;μr为相对磁导率;k0为波数,m-1;εr为相对介电常数,εr=ε′-jε″,ε′为介电常数,ε″为介质损耗因子;j为电流密度,A/m2;σ为电导率,S/m;ω为角频率,rad/s;ε0为真空中的介电常数,8.854×10-12F/m.

电场的初始条件为

微波经矩形波导进入微波腔内,波导模式为TE10.微波输入功率参照实验设定.微波腔的内壁是金属材料,将外壁设定为阻抗边界,边界条件为

式中n为法向.

(2)固体传热

在实体域中定义的温度方程对应于Fourier定律的微分形式[12]为

式中:ρ为大豆密度,kg/m3;cp为大豆比定压热容,J/(kg·℃);u为对流速度,m/s;k为导热系数,W/(m·K);T为大豆温度,℃;Q为单位体积的物料吸收的微波能,W/m3.

式中:f为微波频率,Hz.温度初始值设为23℃,大豆外表面设为对流传热边界,边界条件为

式中:q0为对流热通量,W/m3;Text为环境温度,℃;hH为传热系数,W/(m2·℃).

(3)稀物质传递

稀物质传递物理场用于计算物料内的物质的量浓度,即物料中的含水率.大豆内部水分迁移满足Fick定律,质量守恒方程为

式中:Ri为积存速率,kg/(m3·s);ci为t时刻物料的浓度,mol/m3;D为扩散系数,m2/s.

大豆的初始湿基含水率为20%.传质边界条件设为对流传质边界条件,边界条件为

式中:cb为本体浓度,mol/m3;hm为传质系数,kg/(m2·s).

1.5.3 大豆物性参数

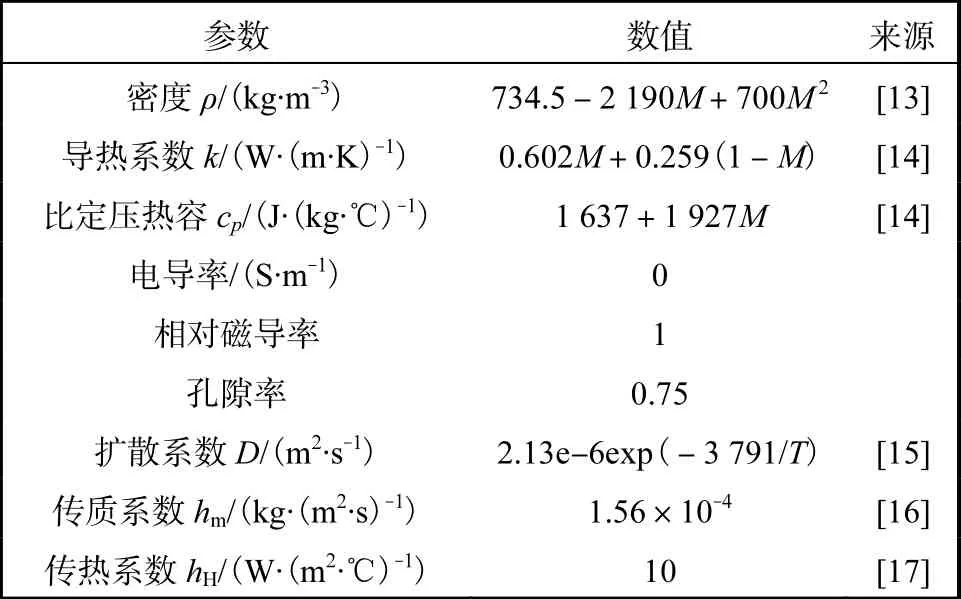

大豆的基本物性参数通过实验和查文献获得,见表1.

表1 大豆物性参数Tab. 1 Physical parameters of soybean

1.6 微波输入功率调节

干燥过程中,大豆介电特性随着含水率和温度的变化而变化,电场强度E随着介电特性变化,根据式(7),单位体积物料可吸收的微波能Q也在随着含水率和温度而实时变化.如果在干燥过程中提供的微波能高于物料可吸收的微波能,就会使物料因多余的能量而过热,而且造成能量的浪费.

以物料吸收能量的变化为依据调节微波输入功率,可以合理地提供微波能量,在保证干燥速率的前提下,减少能耗,避免过热.调节方法:建立大豆介电特性与含水率和温度的关联模型;将介电特性关联模型在数值模拟中与电磁场和传热模型相耦合,获得干燥过程中物料吸收能量随含水率的变化规律;根据能量平衡,利用式(11)可获得以物料吸收能量为依据的微波输入功率调节方案.

式中:P为调节的微波输入功率,W;V为大豆在干燥过程中的体积,m3;η为微波吸收效率,%.

2 结果与讨论

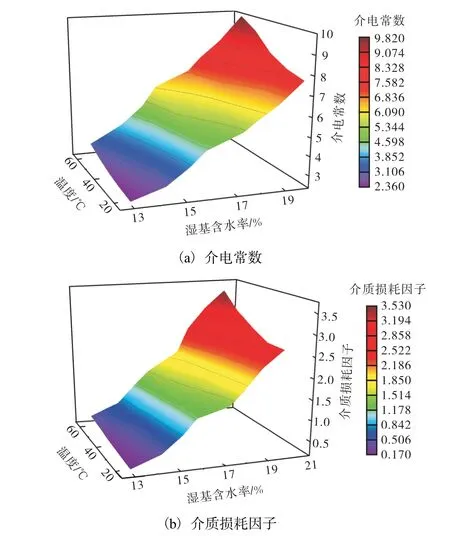

2.1 大豆介电特性与温度、含水率的关联模型

介电特性是反映微波场中物料对微波能吸收和转化能力的重要指标.研究大豆的介电特性随温度和含水率的变化规律,能够更加准确地分析不同微波干燥条件下大豆和微波场耦合作用,为精确模拟微波干燥大豆过程提供重要基础数据.大豆介电常数和介质损耗因子随温度和湿基含水率的变化如图3 所示.

图3 温度和湿基含水率对介电常数和介质损耗因子的影响Fig. 3 Effect of temperature and moisture content on dielectric constant and dielectric loss factor

由图3可知:介电常数和介质损耗因子均随着含水率和温度的升高而增大,且含水率的影响更加显著.根据介电加热原理,影响介电特性的因素主要有物料中的自由水分子和可溶性离子.当大豆含水率较高时,主要由大豆内部自由水决定,随着温度升高,物料内部水分子间摩擦效应增强,从而介电特性值增大;随着含水率逐渐降低,大豆内部自由水被排出,大部分为结合水,此时主要由离子传导决定,当温度升高时,离子传导速率加快,介电特性值增大;在低含水率时,温度对介电特性值的影响更为显著.

对介电常数和介质损耗因子与含水率和温度的关系逐步回归分析,建立介电常数和介质损耗因子与含水率和温度的关联模型为

其中,温度、含水率及温度与含水率交互作用的P值均小于0.05,回归模型决定系数R-sq(预测)大于95%,说明建立的关联模型与实验的拟合程度较高,保证模型的准确性.

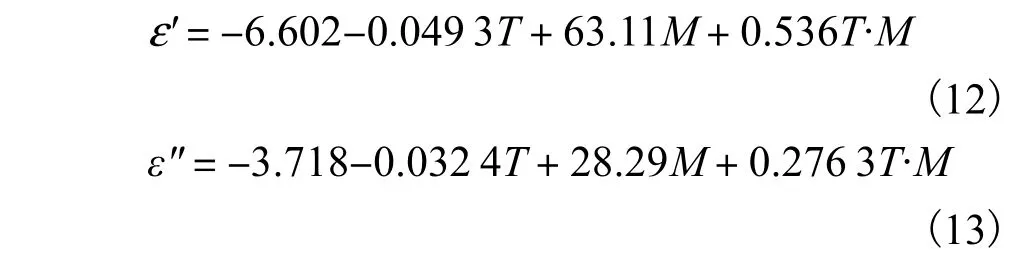

2.2 微波干燥大豆数值模拟

为了提高干燥速率和品质,在高功率密度下干燥大豆,通过调节微波输入功率,达到提高干燥速率同时降低爆腰率和能耗的目的.选取功率密度0.5、0.6、0.8W/g分别对大豆进行干燥实验和数值模拟,大豆含水率及温度随时间的变化如图4所示.

图4 不同功率密度下含水率、温度模拟值与实验值对比 Fig. 4 Comparison of simulated and experimental values of moisture content and temperature at different power densities

由图4可知,温度模拟值比实验值高,含水率模拟值比实验值低.这说明模拟中大豆吸收的微波能比实验吸收的微波能较大,造成干燥速度较快,温升较高.在实验过程中,干燥装置在刚启动时,观察反射电流与入射电流的值,发现在前2min微波从微波发生器经波导缓慢通入到微波腔内,2min后趋于稳定,而在模拟计算时是在理想条件下进行的,微波从模拟开始时刻就全部作用于干燥大豆.这可能导致模拟值与实验值的差异.

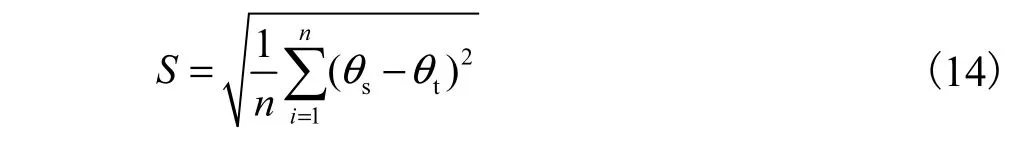

采用均方根误差分析法分别对3个功率密度下温度和含水率的实验值和模拟值进行误差分析.

式中:S为均方根误差,θs为模拟值,θt为实验值.

计算得出:功率密度为0.5、0.6、0.8W/g时,温度均方根误差分别为2.14、1.72、2.15℃;含水率的均方根误差分别为0.69%、0.63%、0.56%.其误差均在可接受的范围内,表明建立的模型是可靠的.实验测得大豆在功率密度为0.5、0.6、0.8W/g时爆腰率分别为(14±3)%、(22±4)%和(36±7)%.

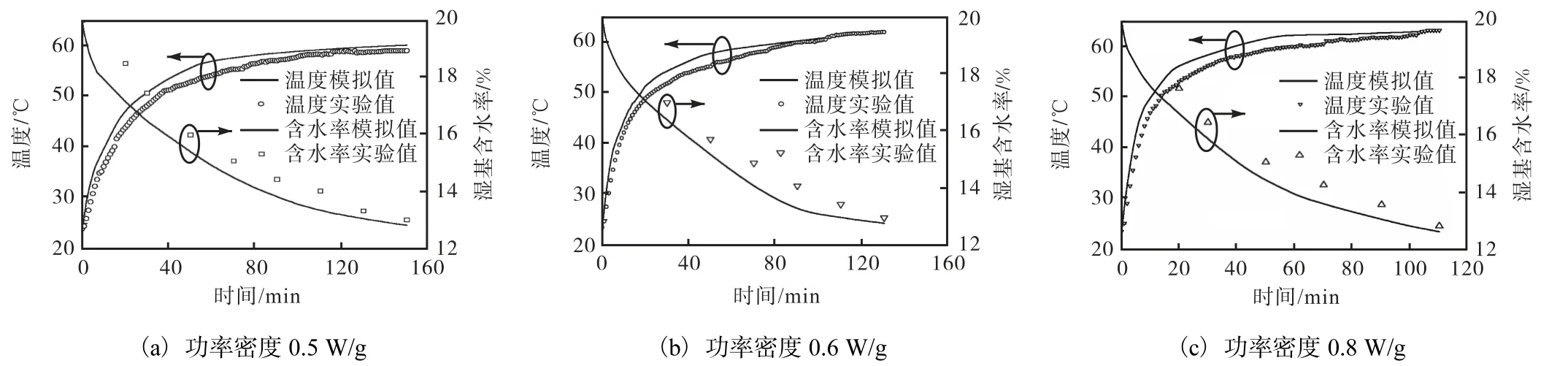

2.3 微波输入功率调节

2.3.1 微波输入功率调节方案

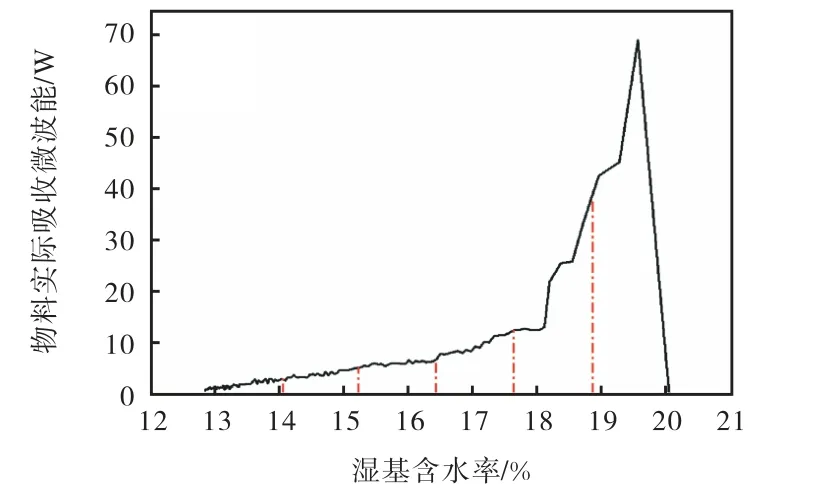

由上述实验结果可知,功率密度为0.5W/g的干燥时间与0.6W/g和0.8W/g时干燥时间比较接近,而爆腰率低于0.6W/g和0.8W/g时的爆腰率,因此,选择对功率密度为0.5W/g的输入功率进行调节.在数值模拟中,不考虑大豆在干燥过程中体积的变化,物料吸收能量随着含水率的变化如图5所示.根据公式(11),测得微波炉效率为21.6%,则可获得调节后微波输入功率方案.

图5 0.5W/g微波干燥大豆吸收能量随湿基含水率的变化Fig. 5 Variation of absorption energy with moisture content at 0.5W/g

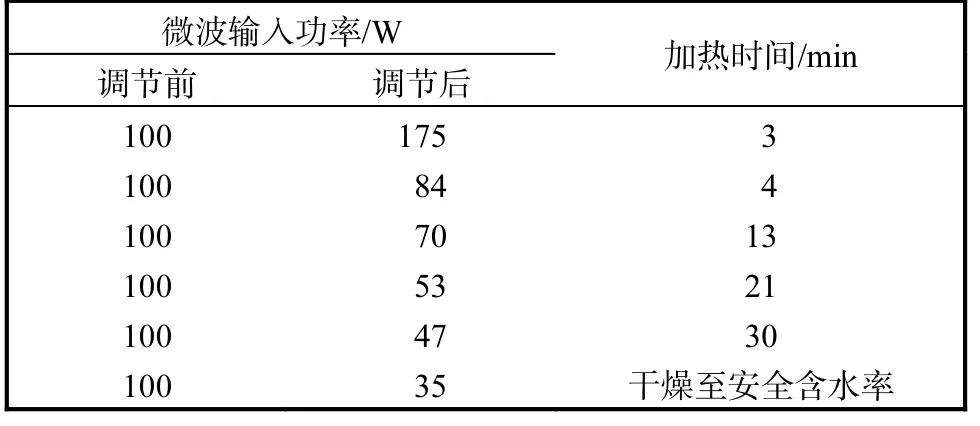

在实验验证中,为了操作方便,将大豆实际吸收微波能量的变化规律按照湿基含水率平均分为6段,对每一段内实际吸收能量取平均值计算出该段的微波功率,每段的加热时间根据对应含水率变化所需要的时间确定,由此得到微波输入功率调节的实验方案,见表2.

表2 微波干燥大豆输入功率调节方案 Tab. 2 Regulation scheme of microwave drying soybean

2.3.2 微波输入功率调节前后对比分析

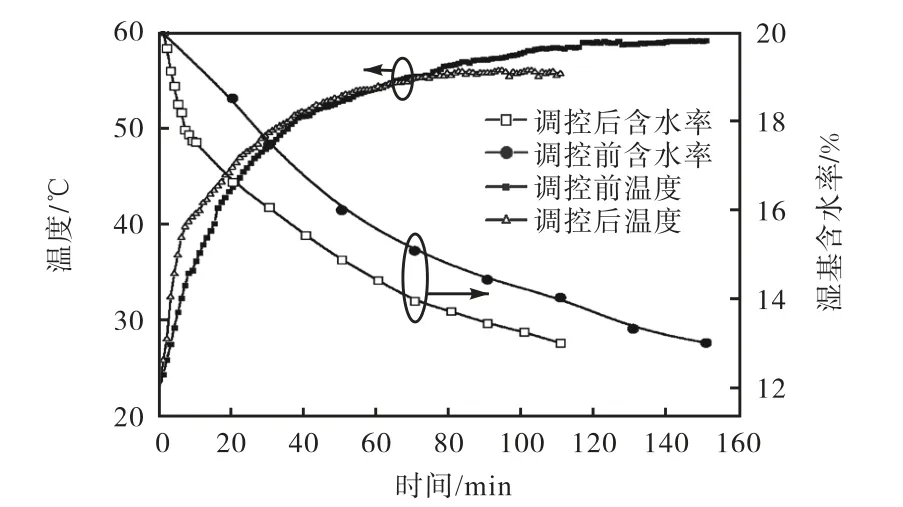

通过实验对微波输入功率调节前后含水率、温度、爆腰率及能耗进行对比分析,结果如图6和表3所示.

图6 微波输入功率调节前后湿基含水率及温度的变化Fig. 6 Moisture content and temperature before and after regulation during the drying process

由图6可知,大豆微波干燥的干燥时间在输入功率调节后缩短了40min,大豆最终温度降低了4.4℃.结合表2分析,在干燥前期大豆含水率较高,调控后输入功率设置为175W,该阶段干燥速率增大,温升较快.随着干燥的进行,含水率逐渐降低,大豆吸收的微波能逐渐减小,相应的微波输入功率也不断减小.当干燥60min后,大豆湿基含水率降低到14%左右,此时温升速率几乎不变.由表3可知,微波输入功率调节后大豆爆腰率降低至9%左右,干燥能耗降低了33.497kJ/g.由此可见,利用干燥过程中实际吸收的微波能量为依据调节微波输入功率,对提高干燥速率、降低能耗和爆腰率有显著的效果.该方法通过为干燥过程中提供合理的微波能量,达到降低干燥能耗和提高产品品质的目的.

3 结 论

以多孔介质大豆为研究对象,通过建立大豆介电特性与温度和含水率的关联模型,将其与电磁场模型和热质传递模型相耦合,利用COMSOL软件对微波干燥大豆过程进行数值模拟,模拟结果与实验结果采用均方根误差分析,结果显示功率密度为0.5、0.6、0.8W/g时温度的均方根误差分别为2.14、1.72、2.15℃,含水率的均方根误差分别为0.69%、0.63%、0.56%,表明建立的微波干燥大豆模型是可靠的.对0.5W/g微波干燥数值模拟中大豆实际吸收能量进行分析,并以此调节微波输入功率,调节后干燥时间缩短40min,大豆最终温度降低4.4℃,爆腰率降低至9%,干燥能耗降低33.497kJ/g.这表明根据大豆实际吸收微波能的变化调节微波输入功率对于提高干燥速率,降低温度、爆腰率和能耗是可行的.