基于热能梯级利用原理的热电联产技术优化研究

段春宁,陈玉龙,范常浩,华 山

(1.国能宁夏石嘴山发电有限责任公司,宁夏 石嘴山 753202; 2.国家能源集团科学技术研究院有限公司,江苏 南京 210023)

0 引言

随着我国城市建设的快速发展,城市供热需求也不断增加,传统的热电厂采用汽轮机抽汽来加热一次网回水,较大的换热温差不仅造成了能源浪费,降低效率,而且也无法满足现有的供热需求[1-3]。在新能源快速发展的今天,火电机组更多承担了调峰的任务,机组设备长期在低效运转区运行,降低了系统经济性和能源利用效率[4]。因此,研究余热利用、提高资源综合利用效率势在必行。本文将低温热网回水、机组高背压和热泵技术有机结合,提出一种基于热能梯级利用原理的热电联产系统,有效提高热电联产系统能源综合利用效率,增大供热量和供热面积,实现大幅节能减排,对我国建设智慧型城市供热,发展清洁、零碳排放型城市具有重要意义[5-6]。

1 供热系统现状分析

常见的供热系统可分为锅炉供热、热泵供热、电热和热电联产供热四个类型,其对象系统可简化为热源、热网和热用户三部分[7],拓扑结构如图1所示。

图1 供热系统拓扑结构Fig.1 Topological structure ofthe heating system

热电联产技术凭借其节约能源、高效、低污染和高可靠性的优势,逐渐发展成为我国城市的主要供热方式,具有较好的社会经济效益。但随着我国城市建设的快速发展,供热需求的不断增加,供热系统存在的问题日渐凸显出来:

(1)我国热电联产机组一般采用中压缸抽汽作为供热汽源来加热一次网回水,而供热抽汽温度多在230~360 ℃之间,远高于热网130 ℃的温度水平。

(2)目前供热系统供回水温度在70~130 ℃的温度水平,与20 ℃的平均采暖温度差别较大。

(3)受热力学基本规律的约束和现有技术发展的限制,燃煤电厂的能源转换率和利用率仅能达到40%左右,剩余约60%的能量以低品位余热的形式被排放到环境中。

由于供热系统中热源、热网和热用户之间能量品位存在失衡,热源参数不合理,从而造成供热系统效率低,能量资源浪费严重,也进一步加剧了环境污染等问题。因此,应加大热电联产节能优化技术的研究,实现热能的“梯级利用”,以降低系统能耗,提高能源利用效率。

2 热电联产技术现状

热电联产是集发电和供热过程于一体的多联产能源系统,它可以有效提高能源利用率和系统经济效益。常见且可以实现电、热负荷较为灵活调整的热电联产技术主要有抽凝供热技术和热泵供热技术[8-10]。

2.1 抽凝供热技术

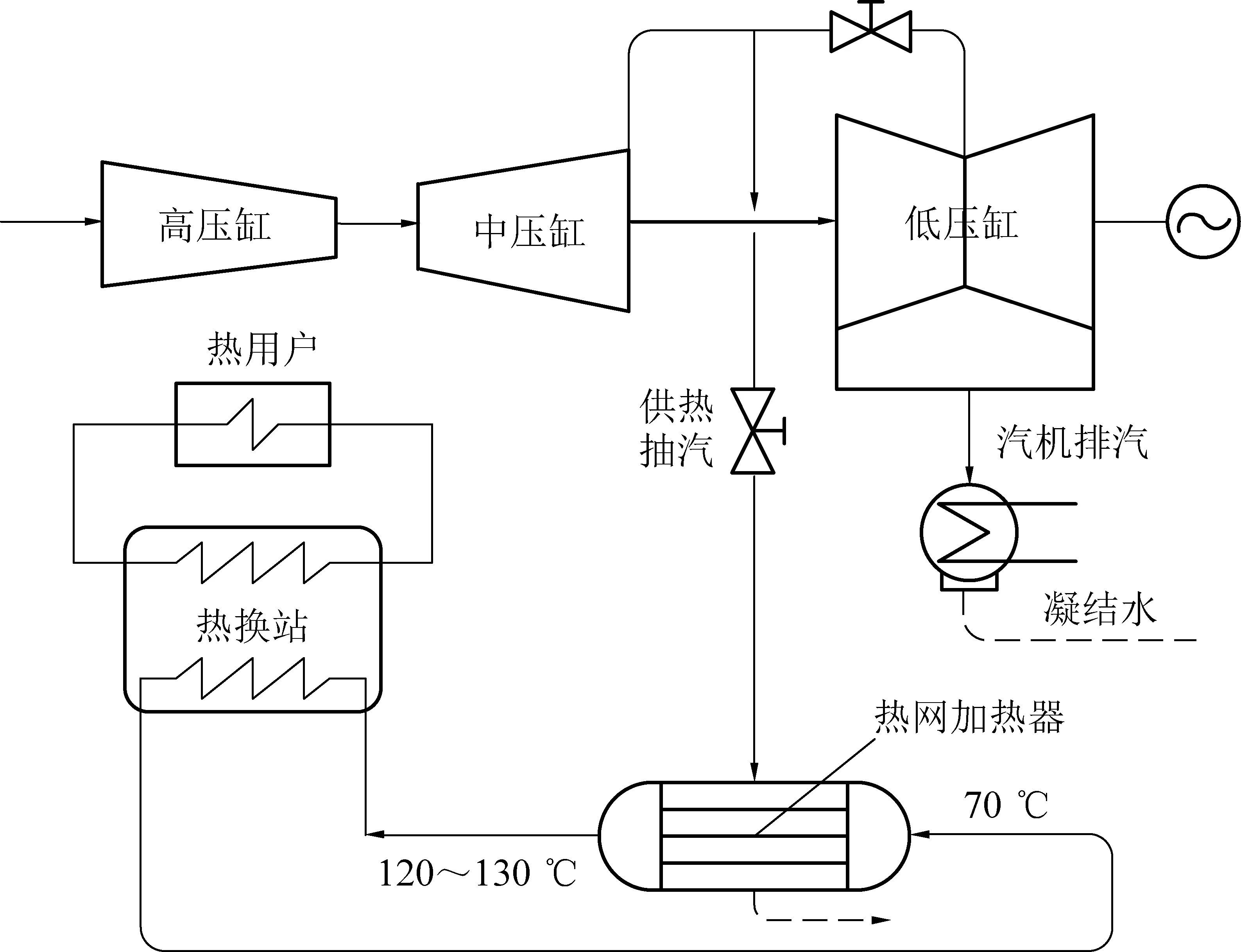

抽凝供热技术主要是采用抽凝式汽轮机进行供热和发电,根据热负荷的不同品质选择在汽轮机不同位置进行抽汽,作为加热汽源,剩余蒸汽做功后进行凝结循环利用。其系统流程如图2所示。

图2 抽凝供热系统Fig.2 Steam extraction and condensation heating system

抽凝供热系统具有负荷调整范围广、结构简单、投资少等优点,是我国目前热电联产发展的主要机型,并且己实现大型化发展。但这种供热方式仍存在一些问题,供热系统抽汽温度高于热网水需求温度200 ℃左右,虽然传热效率高,但换热过程损失很大,而且汽轮机排汽进入凝汽器后汽化潜热被全部排放至环境中,极大浪费了热量。

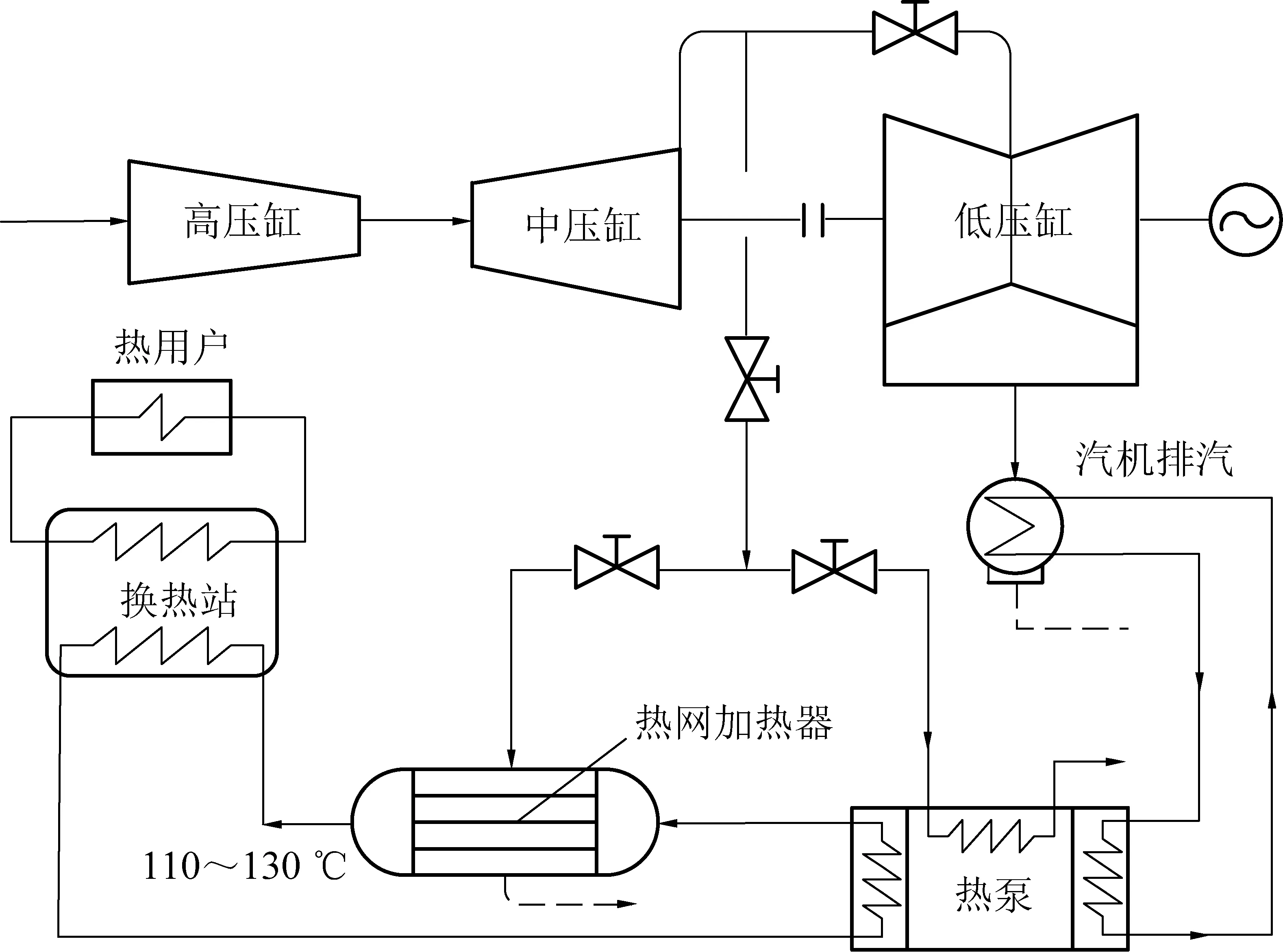

2.2 热泵供热技术

为进一步提高能源利用效率,实现节能降耗,低品位能量的利用越来越得到重视。一般余热的利用方式有两种,一种是直接利用,另一种是通过热泵技术实现对余热的合理利用。从对余热利用程度和节能效益角度考虑,热泵技术都是最为合理的一种方式,其系统如图3所示。

图3 热泵供热系统图Fig.3 Diagram of the heat pump heating system

3 基于热能梯级利用原理的热电联产技术

以某电厂2×300 MW单元制空冷机组为例,构建运行安全、节能增效、经济合理的基于热能梯级利用原理的热电联产系统。

已知该电厂距离市区负荷中心在32 km以上,单台机组额定抽汽工况下抽汽量为420 t/h、压力为0.8 MPa、排汽量220 t/h、背压为15 kPa,两台机组发电后低压蒸汽(抽汽和凝汽)的总供热功率为922 MW。

3.1 低位能分级加热技术

低位能分级加热技术(如图4所示)是指通过利用多台机组乏汽串联加热的形式保证供热系统基本热负荷,同时采用抽汽进行尖峰加热,以使得热源参数大幅下降,实现机组的平均热源温度接近甚至低于供水温度,为大容量热电联产机组节能奠定重要技术基础[11-12]。

图4 低位能分级加热原理图Fig.4 Schematic diagram of low-level energy graded heating

当冷流体进出口参数及供热量不变时,降低换热过程中热流体的平均温度可以有效减少热网换热器中得损失。如图4所示,一个三级加热的低位能供热系统,供水温度可达到110 ℃,而平均热源温度只有108.93 ℃,平均热源温度低于供水温度,标志着重要的技术进步。

3.2 高背压与热泵结合技术

对于大型单元制机组,即使是在低温热网回水条件下,如果单独采用机组高背压技术也是很难实现全部机组凝汽余热回收的。因此,本文在机组高背压、热网水侧分级加热的基础上增设吸收式热泵,一次网回水依次进入#3机凝汽/水换热器、#4机凝汽/水换热器、吸收式热泵和热网加热器逐级加热,其中#4机组的一部分凝汽(约165 t/h,占75%)余热的回收由吸收式热泵来承担。

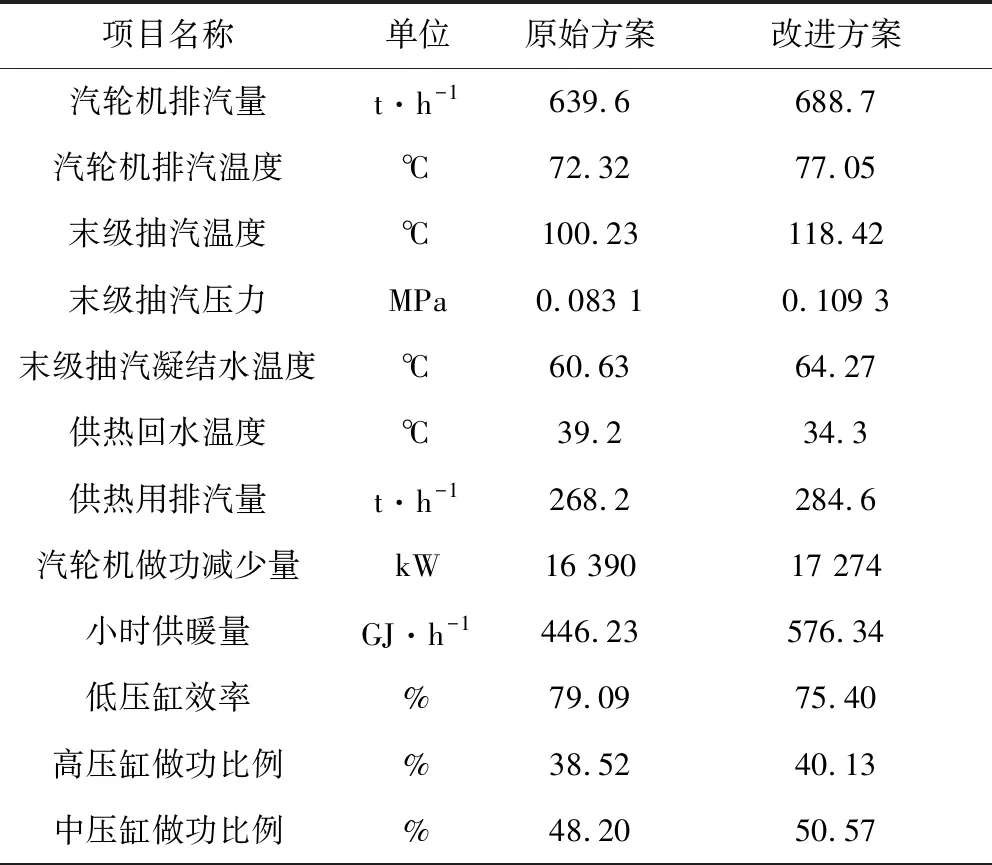

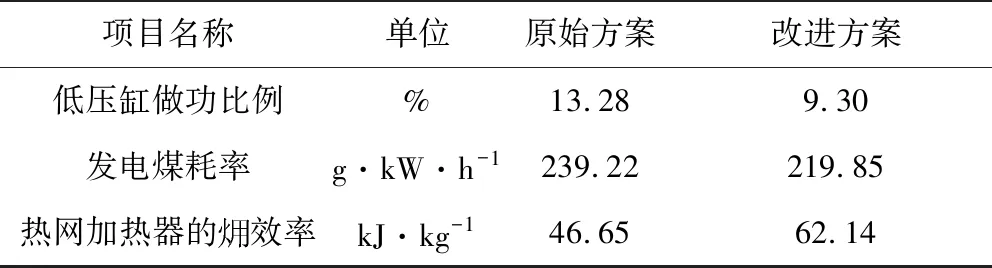

通过系统热平衡计算,机组高背压和吸收式热泵结合的主要系统参数见表1。

由表1可知,增设吸收式热泵后,#4机组的一部分凝汽余热的回收由热泵来承担,可以显著降低#4机组的背压,使该机组的凝汽供热等效电显著降低,进而使热源综合供热等效电在热网水分级加热的基础上又降低了2.0 kWh/GJ。吸收式热泵的实质是充分利用蕴含在原本用于供热的抽汽当中的做功能力,驱动热泵循环来实现低品位余热的回收,在没有额外消耗高品位能的前提下,降低了机组高背压所要付出的能效代价。

表1 机组高背压与热泵结合的主要系统参数

3.3 基于热能梯级利用原理的热电联产技术

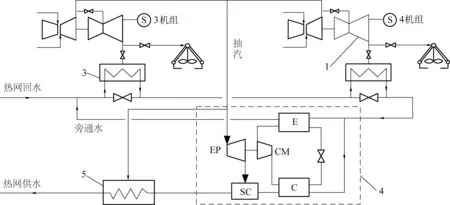

在机组高背压设置以及与热泵技术结合思路分析基础之上[13-15],本文提出一种基于热能梯级利用原理的热电联产优化技术,系统流程详见图5。

1.抽凝两用机组;2.空冷岛;3.凝汽/水换热器;4.热泵机组;5.热网加热器;E.蒸发器;C.冷凝器图5 基于热能梯级利用原理的热电联产系统Fig.5 Cogeneration system based on the principle of cascade utilization of thermal energy

根据图5基于热能梯级利用原理的热电联产系统图我们可以看出:

(1)返回电厂的温度为t1,流量为G的热网水首先与流量为G1的厂内旁通水混合,流量增加至G2后依次进入#3机凝汽/水换热器、#4机凝汽/水换热器,被两台机组的凝汽加热至th,再按原混合的比例分成流量为G的热网水和流量为G1的旁通水,设置热泵机组,热网水经吸收式热泵的吸收器和冷凝器(或压缩式热泵的冷凝器)加热至tH,旁通水经热泵的蒸发器降温至t1与返回电厂的热网回水混合,周而复始。

(2)该流程构建需要增设#3和#4机凝汽/水换热器、热泵机组(蒸汽型吸收式热泵)以及进入电厂的热网水管道和旁通水管道。分别调整#3和#4机组背压至Pb1和Pb2,用于实现对热网回水的梯级加热。两台机组抽汽的一部分提供给热泵机组,剩余部分提供给热网加热器。

3.3.1 供热能耗分析

一次网的设计供水温度为130 ℃,返回电厂的一次网的设计回水温度35 ℃,热网水依次经由#3机组凝汽/水换热器、#4机组凝汽/水换热器、蒸汽型吸收式热泵以及热网加热器四级加热,改造前供热方案与改造后供热方案的能耗计算及对比分析如下:

式中:Δe—单位质量冷流体在加热过程中获得的热量;Q水—循环水的质量流量;Q汽—供热蒸汽的质量流量。

(2)热交换器的效率为:

式中:ΔeH—蒸汽在热网加热器中单位质量付出的能量。

(3)热泵回收乏汽余热热功率为:

式中:QF—回收乏汽余热热功率,MW;GRW—热网水流量,t/h;GWC—汽轮机抽汽流量,t/h;h0—热泵出口热网水焓,kJ/kg;hi—热泵进口热网水焓,kJ/kg;hWC—抽汽至热泵蒸汽焓,kJ/kg;hC—抽汽疏水焓,kJ/kg。

结合运行数据,对原始供热方案与改进供热方案的总能耗量与效率进行对比分析,如表2所示。

表2 能耗分析表

续表

3.3.2 数据对比及节能分析

(1)由表2可以看出,改进后的供热方案相较原始供热方案,小时供热量由446.23 GJ/h增长至576.34 GJ/h,热网加热器效率由46.65%升高为62.14%,充分体现了温度对口、热能梯级利用的思想,进而可以实现更高的系统能源利用效率。

(2)这种热网梯级加热流程是在低温热网回水的前提条件下,将热泵技术和机组高背压技术有机结合与集成而构建的。热泵和机组高背压两种技术的配置是相辅相成的,即在相同余热回收目标下,增加机组高背压技术配置(提高机组背压、配套增设凝汽/水换热器)可以降低热泵技术配置(降低热泵余热回收容量),反之亦然。

4 总结

为进一步响应国家节能减排号召,提高热电联产机组能源利用效率,建设清洁供热、零碳排放新型城市,本文提出基于热能梯级利用原理的热电联产优化技术,将低温热网回水、机组高背压和热泵技术有机结合。

(1)增设了旁通水系统并且构建了由凝汽加热、热泵、抽汽加热组成的热网水梯级加热流程,可显著降低凝汽/水换热器的出水温度,改善机组背压;

(2)将热网水回水进行梯级加热,依次提高加热热源的品位,充分体现了温度对口、热能梯级利用的思想,大大提高能源综合利用效率和效率。

基于热能梯级利用原理的热电联产优化技术,有效回收汽轮机凝汽余热,实现热能传递的梯级利用,提高了热电联产机组能源利用效率,为同类型机组供热改造提供新思路。